| Главная » Решение задачи 9.1 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 9.1 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 9.1 по ПАХТ из задачника Павлова Романкова Носкова

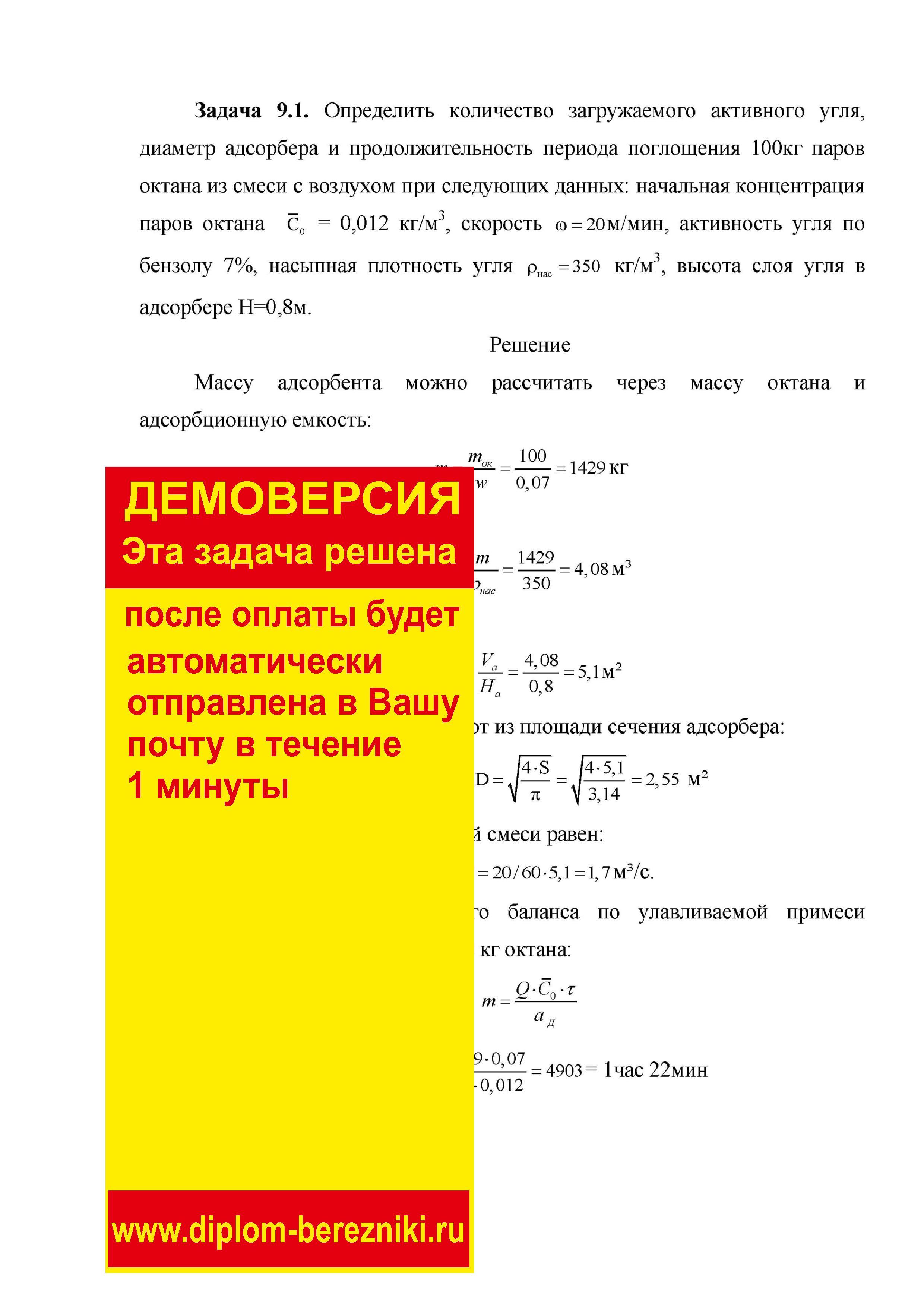

9.1. Определить количество загружаемого активного угля, диаметр адсорбера и продолжительность периода поглощения 100 кг паров октана из смеси с воздухом при следующих данных: начальная концентрация паров октана С0 =0,012 кг/м3, скорость w = 20 м/мин, активность угля по бензолу 7%, насыпная плотность угля рнас = 350 кг/м3, высота слоя угля в адсорбере Н = 0,8 м.

Купить эту задачу за 400 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

1. История предприятия.

1929 год начало строительства Березниковского химического комбината.

23 апреля 1932 года выдан первый синтетический аммиак - основной продукт предприятия. День рождения Березниковского производственного объединения "Азот"

1974 год перевод производства аммиака с кокса на природный газ.

70- 80-е года реконструкция предприятия: построено два крупнотоннажных агрегата аммиака, цехи слабой азотной кислоты, гранулированной аммиачной селитры, карбамида, нитрит-нитратных солей, калиевой селитры.

1996 год изготовлена первая партия нового продукта - пористая аммиачная селитра. На база цеха высших алифатических аминов стали выпускаться такие продукты как эмульгаторы битумных эмульсий, присадка адгезионная дорожная, ингибиторы коррозии.

2000 год предприятие вошло в финансово-промышленное объединение предприятий агрохимической промышленности ЗАО "Агрохимпромхолдинг".

2006 год предприятие вошло в состав ООО УК «УРАЛХИМ».

2. Краткая характеристика предприятия.

Промышленность по производству азотных удобрений занимает одно из ведущих мест в агрохимической отрасли.

Производственным потенциалом по выпуску азотных удобрений размещены на 49 предприятиях, общая мощность которых на 01.01.2000г составляла 8261,4тыс.т. Столь высокие мощности был созданы в основном в период до 1987г. Когда развитие азотной промышленности шла довольно быстрыми темпами, это дало возможность России выйти в число мировых лидеров по производству азотных удобрений и аммиака, уступая только Китаю.

Производственные мощности азотных удобрений размещены практически во всех экономических районах России, кроме Дальнего Востока. Наиболее крупные из них сосредоточены в 3-х экономических районах – Центральном, Уральском и Поволжском. На территории этих районов размещены восемь специализированных крупных заводов.

Четыре района (Северный, Северо-Западный, Волго-Вятский, Поволжский) обеспечены собственными ресурсами азотных удобрений.

Крупный химический комплекс на Урале с современной высокоавтоматизированной технологией Березниковский ОАО «Азот». В состав предприятия входит:

• Два крупнотоннажных агрегата NH3

• Десять слабой азотной кислоты

• Два гранулированной аммиачной селитры

• Один карбамид

• Цеха: концентрированная азотная кислота, водоустойчивая аммиачная селитра, переработки газов, высших алифатических аминов, нитрит-нитратных солей.

• Решение задачи 9.2 по ПАХТ из задачника Павлова Романкова Носкова

Основным видом деятельности Общества является производство минеральных удобрений и другой химической продукции. Ежегодно производится более 500 тыс. тонн минеральных азотных удобрений в пересчет на 100 % азот.

ОАО «Азот» выпускает 25 наименований химической продукции, которая используется в сельском хозяйстве и в различных отраслях промышленности:

Карбамид (мочевина) (производственная мощность 450 тыс. тонн в год) широко применяется:

в производстве пластмасс, различного вида клея, смол;

в сельском хозяйстве, как наиболее эффективное удобрение;

Селитра аммиачная (производственная мощность 900 тыс. тонн в год) широко применяется в качестве:

удобрения в сельском хозяйстве;

сырья в химической промышленности;

Селитра аммиачная водоустойчивая марки ЖВГ (производственная мощность 200 тыс. тонн в год) применяется:

в производстве взрывчатых веществ, в том числе простейших, изготавливаемых на месте взрыва;

Аммиак жидкий технический (производственная мощность 860 тыс. тонн в год) применяется в медицине, промышленности и сельском хозяйстве:

Аммиак марки А:

для производства азотной кислоты;

в качестве хладагента;

при получении защитных атмосфер;

Аммиак марки Б:

для переработки на удобрения;

в качестве азотного удобрения сельскохозяйственных культур;

Аммиак водный технический: марки А – применяется в различных отраслях промышленности, марки Б – в сельском хозяйстве в качестве азотного удобрения;

Кислота азотная концентрированная (мощность – заданная):

Применение кислоты марки А:

в производстве изделий электронной и радиоэлектронной промышленности;

в процессах нитрования органических соединений;

в производстве взрывчатых веществ;

при химической обработке металлов;

в медицинской промышленности

в производстве пластмасс;

Применение кислоты марки Б:

для гальванических работ;

для растворения примесей химических продуктов;

в процессе нитрования химических продуктов;

в производстве взрывчатых веществ;

Меланж кислотный применяется для приготовления нитрующих смесей, полупродуктов и синтетических красителей, а также в производстве серной кислоты.

Нитрит натрия технический (производственная мощность 36 тыс. тонн в год) широко применяется:

в металлургической, целлюлозно-бумажной, химической, резиновой, медицинской, текстильной, строительной, пищевой, станко- и машиностроительной промышленности;

в качестве ингибитора коррозии в различных отраслях промышленности;

Натриевая селитра (производственная мощность 6 тыс. тонн в год) в промышленности применяется как:

компонент раствора для кислотного травления труб из нержавеющей стали;

ингредиент солевой смазки для прокатки на станах труб из нержавеющей стали;

ускоритель варки, обесцвечиватель, осветлитель стекла;

Селитра калиевая техническая (производственная мощность 18 тыс. тонн в год) применяется:

в качестве ценного безбалластного удобрения, наиболее действенного под ягодные, цитрусовые культуры, сахарную свеклу, табак, виноград;

в качестве микроудобрений;

в электровакуумной промышленности и оптическом стекловарении для обесцвечивания и осветления технических хрустальных стекол и придания прочности изделиям из стекла;

в производстве дымных порохов и специальных пиротехнических смесей, эмалей, теплоносителей;

Амины первичные дистиллированные (производственная мощность 3,8 тыс. тонн в год) применяются как:

основное сырье для получения многих тонких органических химикатов;

антислеживатель в калийной промышленности;

эффективные пленкообразующие ингибиторы коррозии металлов;

Выпускаемые для сельского хозяйства продукты соответствуют мировому уровню и отвечают высоким требованиям потребителей. Наряду с минеральными удобрениями предприятие выпускает продукцию производственно-технического назначения. ОАО «Азот» – единственное предприятие в России, выпускающее гранулированную аммиачную селитру, высшие алифатические амины, нитрит натрия, натриевую и калиевую селитры.

Предприятие имеет устойчивые внешнеторговые связи со странами Европы, Азии, Америки, Африки. Основная продукция аммиак, карбамид, аммиачная селитра, азотная кислота, порошковая аммиачная селитра отгружается во Францию, в Великобританию, Италию, США, Китай, Турцию, Бразилию, Аргентину, Марокко, Словакию и другие страны.

3. Описание цеха.

Крупнотоннажное производство аммиака выполнено по энерготехнологической схеме мощностью 1360 т/сутки на отечественном и частично импортном оборудовании.

Исходным сырьем для производства аммиака является природный газ, содержащий метан, высшие углеводороды, некоторое количество азота и углекислоты, а также примеси сернистых соединений. Решение задачи 9.2 по ПАХТ из задачника Павлова Романкова Носкова

Основные стадии производства:

• компремирование природного газа,

• очистка природного газа от сернистых соединений,

• паровая каталитическая конверсия метана (первичный риформинг),

• паровоздушная каталитическая конверсия метана (вторичный риформинг),

• двухступенчатая паровая конверсия окиси углерода на среднетемпературном и низкотемпературном катализаторах,

• очистка конвертированного газа раствором моноэтаноламина,

• окончательная очистка азотоводородной смеси от окиси и двуокиси углерода путем их каталитического гидрирования до метана,

• компремирование азотоводородной смеси,

• синтез и выделение аммиака,

• аммиачно-холодильная станция.

Разберем процесс абсорбционной очистки газа от СО2.

Существуют разнообразные методы очистки газа от СО2, и совместной от СО2 и других примесей. Перечислим наиболее распространенные способы очистки.

1) Водная очистка – является наиболее старым методом удаления СО2. Основным недостатком является большой расход электроэнергии.

2) Очистка водными растворами полиаминов. Недостатком большинства полиаминов является их крайне высокая коррозийная активность.

3) Очистка газов раствором дигликольамина (ДГА). Недостаток растворителя – высокая стоимость, сравнительно большие потери.

4) Очистка растворами карбонатов:

а) Горячими растворами поташа.

Основной недостаток – сильная коррозия оборудования при сравнении с процессом МЭА – очистки концентрация СО2 в очищенном газе немного выше чем очистка горячим раствором поташа.

б) Горячим раствором карбоната калия, активированными диэтаноламином.

К таким процессам относятся «Бенфильд», «Карсон».

В процессе «Карсон» абсорбентом является 25-18% - й раствор поташа, содержание ДЭА в нем составляет около 18%.

Однако этот метод имеет ряд недостатков.

Установлено, что расход поташа в усовершенствованном процессе МЭА очистки несколько ниже, чем в процессе «Карсон», и существенно снижается циркуляция раствора. Благодаря этому, а также в следствии уменьшения скорости абсорбции габариты абсорберов и регенераторов в процессе «Карсон» значительно больше, чем при МЭА – очистки; выше также расход электро-энергии и ниже степень очистки, что приводит к потерям Н2 на стадии метанирования. Определенные трудности при пуске агрегатов в зимнее время, коррозия, выщелачивание керамической насадки.

в) Мышьяково-поташными растворами.

Наиболее существенным недостатком процесса является сильная токсичность мышьяка, что обуславливает необходимость ликвидации стоков, вод, и проливов абсорбента.

Методы очистки относительно дешевыми растворами карбонатов имеют серьезный недостаток, обусловленный малой растворимостью солей в воде при обычных температурах. Кроме того, скорость взаимодействия СО2 с карбонатами весьма мала, что приводит к увеличению циркуляции раствора, возрастанию габаритов аппаратов и расхода пара на регенерацию содовых и поташных растворов.

5) Физическая абсорбция органическими растворителями.

а) Флюф-процесс.

В качестве абсорбентов применяют пропиленкарбонат. Преимуществом процесса является низкий расход тепла. Разработан вариант очистки газа пропиленкарбонатом при 00С. Это позволяет уменьшить циркуляцию растворителя и расход электро-энергии.

б) В процессе «Селексол» в качестве абсорбента применяют диэтиловый эфир полиэтиленгликоля.

в) Процесс «Туризол».

В качестве абсорбента использую N-менил-пиромедон.

Основная трудность в применении органических растворителей заключается в их высокой стоимости и дефицитности.

г) Процесс «Ректизол».

В качестве абсорбента применяется холодный метанол. Основным преимуществом процесса очистки газа от СО2 холодным метанолом является резкое увеличение растворимости СО2 при пониженной температуре. Процесс «Ректизол» очень экономичен, однако недостаток его заключается в относительной громоздкости технологической схемы. Определить продолжительность поглощения до проскока т и потерю времени защитного действия т0 для адсорбции паров четыреххлористого углерода слоем активного угля высотой Н = 0,10 м. Скорость парогазовой смеси на ω= 5 м/мин. диаметр частиц угля d3 = 2,75 мм, динамические коэффициенты В1 = 14 500 и В2 = 52 945

6) Очистка водными растворами этаноламинов.

Является типичным примером хомосорбции, широко распро-страненным в настоящее время в промышленности.

а) Моноэтаноламин (МЭА)

Наиболее промышленное применение получил процесс очистки раствором МЭА.

б) Диэтаноламин (ДЭА)

ДЭА нашел широкое применение как хемосорбент при очистке газов, особенно природного газа. Одной из причин широкого рапрострвнения ДЭА является возможность очистки газов, содержащих сераорганические соединения.

К недостаткам можно отнести то, что при применении ДЭА нельзя достичь столь же тонкой очистки газа, как при МЭА – очистке. Скорость абсорбции ДЭА ниже, чем растворами МЭА что приводит к увеличению габаритов абсорбера. ДЭА отличается меньшей термической устойчивостью.

Основным критерием при выборе очистки является величина приведенных затрат, зависящих в основном от энергетических номинальных затрат.

Было проведено сравнение параметров двух широко распространенных процессов МЭА – очистки и очистки горячим раствором К2СО3 с добавкой ДЭА. По результатам можно сделать вывод, что в процессе МЭА – очистке расход тепла и электро-энергии, габариты и число абсорберов и регенераторов, при одинаковой производительности по исходному газу и при одинаковом составе газа для двух действующих агрегатов NH3 мощностью 1360 т/сут., меньше, а степень очистки газа выше, чем при горячей поташной очистке.

4.Технологическая часть.

4.1.Производство NH3

а) Сероочистка.

б) Паровая каталитическая конверсия метана в трубчатой печи.

в) Паровоздушная каталитическая конверсия метана в шахтном конверторе.

г) Двухступенчатая каталитическая конверсия СО.

д) Абсорбционная очистка газа от СО2 .

е) Метанирование остаточных СО и СО2.

ж) Компремирование азотоводородной смеси.

з) Синтез NH3.

4.2. Описание технологической схемы.

Конвертированный газ (К.Г.) после конвертора СО 2 ступени с температурой не более 2600С поступает в охладитель, где охлаждается до температуры не более 1800С впрыском питательной воды с промежуточного отбора насосов, для предохранения МЭА – раствора от разложения. Температура К.Г. перед газовым кипятильником п.4(а, б) регулируется изменением подачи питательной воды. Решение задачи 9.2 по ПАХТ из задачника Павлова Романкова Носкова

После охлаждения К.Г. поступает в кипятильники п.4, где отдает своё тепло р-ру МЭУ, охлаждаясь при этом до 1370С, а затем, пройдя сепаратор п.17. в котором от деления газовый конденсат (Г.К) поступает на абсорбционно-охладительную установку.

Г.К. из сепаратора 17 выдаётся в отпарную колонну.

К.Г., охладившись в АХУ от 1370 до 1070С, поступает в теплообменник, где охлаждается до температуры не более 970С отдавая тепло очищенному от СО2 конвертированному газу. Определить продолжительность поглощения до проскока т и потерю времени защитного действия т0 для адсорбции паров четыреххлористого углерода слоем активного угля высотой Н = 0,10 м. Скорость парогазовой смеси на ω= 5 м/мин. диаметр частиц угля d3 = 2,75 мм, динамические коэффициенты В1 = 14 500 и В2 = 52 945

Окончательное охлаждение К.Г. до температуры 400С происходит в аппаратах воздушного охлаждени. После сепараторов воздушного охлаждения К.Г. проходит сепаратор п.17, где Г.К., и под Р=2,2-2,7 МПа (22-27 кгс/см2) с температурой 400С подается в абсорбер п.1, орошаемый 18-20% р-ом МЭА с температурой 35-550С. Г.К. из сепаратора п.17 выдается в отпарную колонну.

Абсорбция СО2 происходит в вертикальном цилиндрическом аппарате на ситчатых тарелках с высокими барботажными слоями жидкости. В связи с принятой двухпоточной схемой абсорбер разделен на две секции (верхнюю и нижнюю).

К.Г. с объемной долей 18-20% СО2 проходит вначале нижнюю секцию абсорбера и орошается глубокорегенерированным раствором, где очищается до остаточного содержания СО2 не более 0,03%.

В верхней части абсорбера очищенный от СО2 К.Г. проходит колпачковые тарелки и сепарирующее устройство. Для уменьшения уноса МЭА р-ра с газом очищенный К.Г. из абсорбера п.1 направляется брызгоотделитель – сепаратор п.16, внутри которого имеется отбойный слой из нержавеющей сетки.

После брызгоотделителя п.16 К.Г. с температурой не более 700 проходит трубное пространство теплообменника (подогреватель первой ступени), где нагревается неочищенным К.Г. до температуры 70-970С, и поступает в трубное пространство теплообменника (подогреватель второй ступени), где нагревается неочищенным К.Г., после котла – утилизатора с 970 до 2800- 3200С, после чего направляется на метанирование.

Верхняя секция орошается глубокорегенерированным раствором второго потока.

Здесь раствор насыщается углекислотой от массовой концентрации СО2 65 г/л раствора и поступает в нижнюю секцию, где смешивается с груборегенерированным раствором, идущим из регенератора первым потоком и насыщается в нижней части абсорбера от массовой концентрации СО2 43-51 до 80-100 г/л температурой 700С выходит из нижней секции абсорбера, делится на два потока.

Первый поток с объемным расходом 500-700 м3/ч проходит трубное пространство теплообменника п.7(1,2), где нагревается до температуры 94-1000С идущим по м/трубному пространству теплообменникап.7(1,2) груборегенерированным раствором из регенератора п.2 и поступает в промдесорбер п.3.

Второй поток с объемным расходом 500-700 м3/ч проходит трубное пространство теплообменника п.6(1,2,3), где нагревается до температуры 110-1150С идущим по м/трубному пространству теплообменников глубокорегенерированным раствором из регенератора п.2, объединяется с первым потоком и поступает в промдесорбер п.3.

В промдесорбере п.3 за счет снижения давления до 0,5-0,6 МПа происходит дегазация части углекислого газа и горючих из МЭА – раствора. С целью уменьшения уноса МЭА – раствора газы десорбции проходят две ситчатые и две колпачковые тарелки в отдувочной колонне промдесорбера п.3, орашаемые МЭА – раствором. Газы десорбции с температурой не более 450С, объемной долей СО2 – 91,5% Н2 – 7,0% СН4+СО – 0,2% N2+Ar – 1,3% направляются на выхлопную свечу.

Очищенный от горючих газов МЭА – раствор выходит из промдесорбера п.3 и разделяется на три потока.

Первый поток: с объемным расходом 400 – 500 м3/ч поступает на 20 тарелку регенератора п.2.

Второй поток: с объемным расходом не более 700 м3/ч направляется в трубное пространство испарителей п.15, где подогревается идущим по трубному пространству груборегенерированным раствором из регенератора п.2 и поступает в регенератор п.2 на 18 – ю тарелку.

Третий поток: (холодный) с объемным расходом до 180 м3/ч поступает в теплообменник п. 16, где охлаждается оборотной водой до 650С и поступает в п.2 на 22 – ю тарелку.

Регенератор п.2 также как и абсорбер состоит из двух секций. В верхней секции регенератора на тарелках № 11 – 12 происходит десорбция насыщенного МЭА – раствора до массовой концентрации СО2 не более 50 м3/ч за счет парогазовой смеси, поступающей из нижней части регенератора.

На верхней глухой тарелке аппарата поток делится на два потока:

Первый поток: Груборегенерированный раствор, с температурой не более 1220С, с глухой тарелки верхней секции регенератора п. 2 поступает в м/ трубное пространство испарителей п.15, где охлаждается до 1100С насыщенным раствором, идущим по трубному пространству испарителей п.15 из промдесорбера п.3 и поступает в м/трубное пространство теплообменников п. 16, где дополнительно охлаждается насыщенным раствором, идущим по трубному пространству из абсорбера п.1.

После теплообменников п.15 груборегенерированный раствор с температурой не более 720С поступает на всас насосов п.11. Далее подается в аппараты воздушного охлаждения п.8, где охлаждается до температуры не более 700С и поступает на орашение нижней части абсорбера п.1.

Второй поток: груборегенерированный раствор через переливные трубы глухой тарелки верхней секции регенератора п.2 поступает для более глубокой регенерации в нижнюю секцию, где происходит десорбция углекислоты из раствора до остаточной массовой концентрации СО2 в растворе 12 – 22 г/л.

Груборегенерированный раствор из куба регенератора п.2 с температурой 120 – 1270С поступает в м/трубное пространство теплообменников п.6(1,2,3), где охлаждается насыщенным раствором, идущим по трубному пространству из абсорбера п.1 и с температурой не более 720С поступает на всас насосов п.10, подается в аппараты воздушного охлаждения п.9, где охлаждается до температуры не более 700С и поступает на орашение верхней секции абсорбера п.1,и цикл повторяется.

5. Описание основных аппаратов отделения, их техническая характеристика.

Адсорбер.

Основные характеристики: цилиндрический, вертикальный аппарат колонного типа, с противоточным движением фаз. Высота аппарата H=35735мм, диаметр D=5400мм, объем аппарата V=615 м3. Рабочее давление в аппарате Pраб=2,9 МПа, рабочая температура tраб=70°С.

Принцип действия: очистка газа от СО2 происходит абсорбере поз.1 на ситчатых тарелках с высокими барботажными слоями жидкости. В связи с принятой двухпоточной схемой абсорбер разделен на две секции (верхнюю и нижнюю).

К.Г. с объемной долей 18-20% СО2 проходит вначале нижнюю секцию абсорбера и орошается глубокорегенерированным раствором, где очищается до остаточного содержания СО2 не более 0,03%.

В верхней части абсорбера очищенный от СО2 К.Г. проходит колпачковые тарелки и сепарирующее устройство.

Регенератор.

Основные характеристики: цилиндрический вертикальный цельносварной массообменный аппарат колонного типа, имеющий 26 ситчатых тарелок, и 3 колпачковых для предотвращения уноса вещества. Высота аппарата составляет H=41850мм, диаметр D=4760мм, объем аппарата V=520м3. Рабочее давление P=0,2 МПа, рабочая температура tраб=127°С.

Принцип действия: очищенный от горючих газов МЭА – раствор выходит из промдесорбера п.3 и разделяется на три потока.

Первый поток: с объемным расходом 400 – 500 м3/ч поступает на 20 тарелку регенератора п.2.

Второй поток: с объемным расходом не более 700 м3/ч направляется в трубное пространство испарителей п.15, где подогревается идущим по трубному пространству груборегенерированным раствором из регенератора п.2 и поступает в регенератор п.2 на 18 – ю тарелку.

Третий поток: (холодный) с объемным расходом до 180 м3/ч поступает в теплообменник п. 16, где охлаждается оборотной водой до 650С и поступает в п.2 на 22 – ю тарелку.

6. Целесообразность конструктивных изменений на основных аппаратах.

Определить продолжительность поглощения до проскока т и потерю времени защитного действия т0 для адсорбции паров четыреххлористого углерода слоем активного угля высотой Н = 0,10 м. Скорость парогазовой смеси на ω= 5 м/мин. диаметр частиц угля d3 = 2,75 мм, динамические коэффициенты В1 = 14 500 и В2 = 52 945

Оптимальная температура протекании процесса абсорбции в этом аппарате составляет 70°С, так как на данный момент раствор МЭА поступает на очистку в абсорбер поз. 1 с температурой 70°С, что уже является предельной температурой для нормального протекания процесса абсорбции в данном случае, соответственно добавление в технологическую схему теплообменника будет рациональным решением проблемы.