| Главная » Лекции Шпаргалки Шпоры дисциплина ПАХТ процессы и аппараты химической технологии |

Лекции Шпаргалки Шпоры дисциплина ПАХТ процессы и аппараты химической технологии

Лекции Шпаргалки Шпоры дисциплина ПАХТ процессы и аппараты химической технологии

Ответы на вопросы:

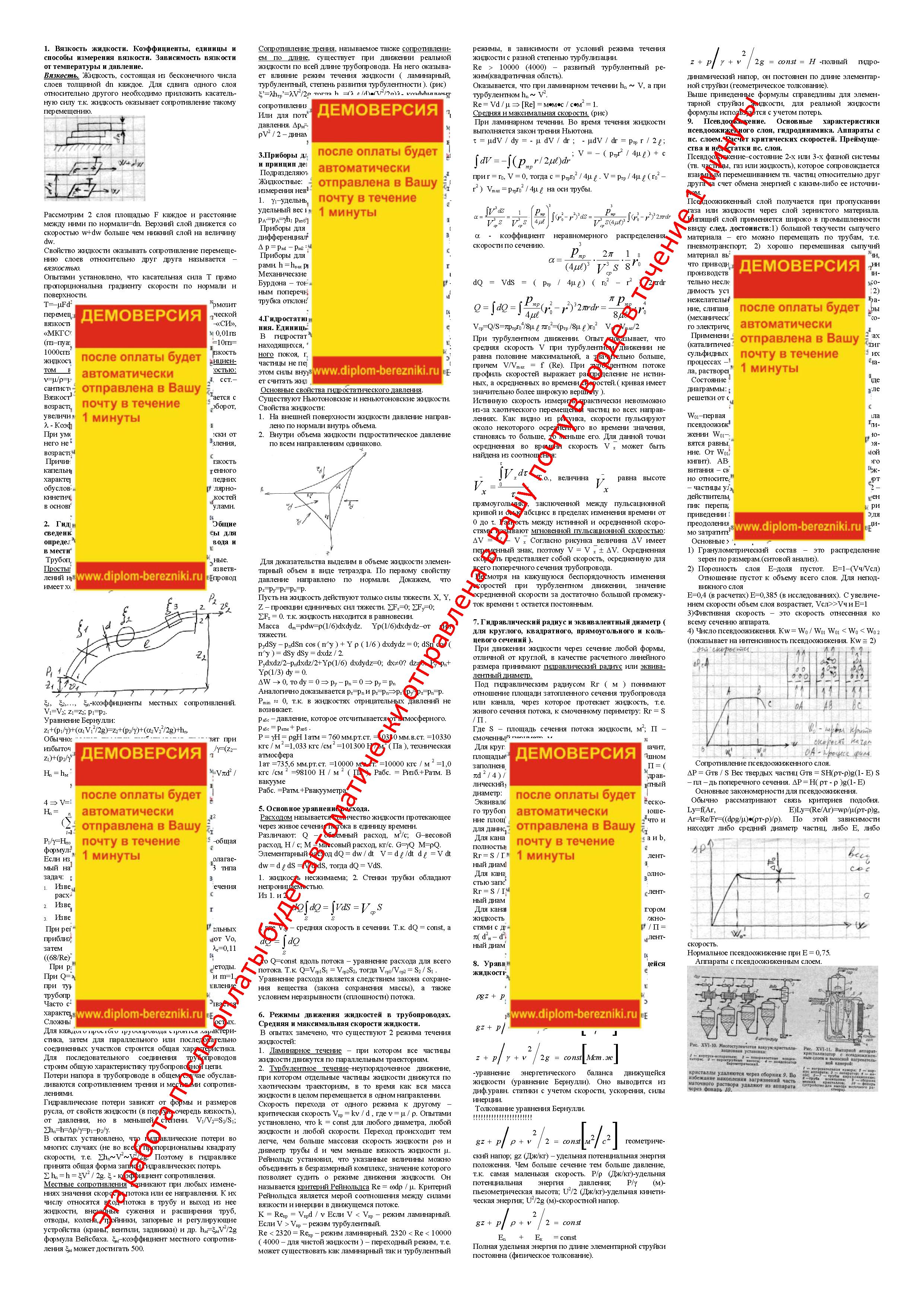

1. Вязкость жидкости. Коэффициенты, единицы и способы измерения вязкости. Зависимость вязкости от температуры и давление.

2. Гидравлический расчет трубопроводов. Общие сведения о гидравлических потерях. Формулы для определения потерь напора по длине трубопровода и в местных сопротивлениях.

3.Приборы для измерения давления. Классификация и принцип действия.

4.Гидростатика. Свойства гидростатического давления. Единицы измерения давления.

5. Основное уравнение расхода.

6. Режимы движения жидкостей в трубопроводах. Средняя и максимальная скорости жидкости.

7. Гидравлический радиус и эквивалентный диаметр ( для круглого, квадратного, прямоугольного и кольцевого сечений )

8. Уравнение энергетического баланса движущейся жидкости. Напор.

9. Псевдоожижение. Основные характеристики псевдоожиженного слоя, гидродинамика. Аппараты с пс. слоем. Расчет критических скоростей. Преймущества и недостатки пс. слоя.

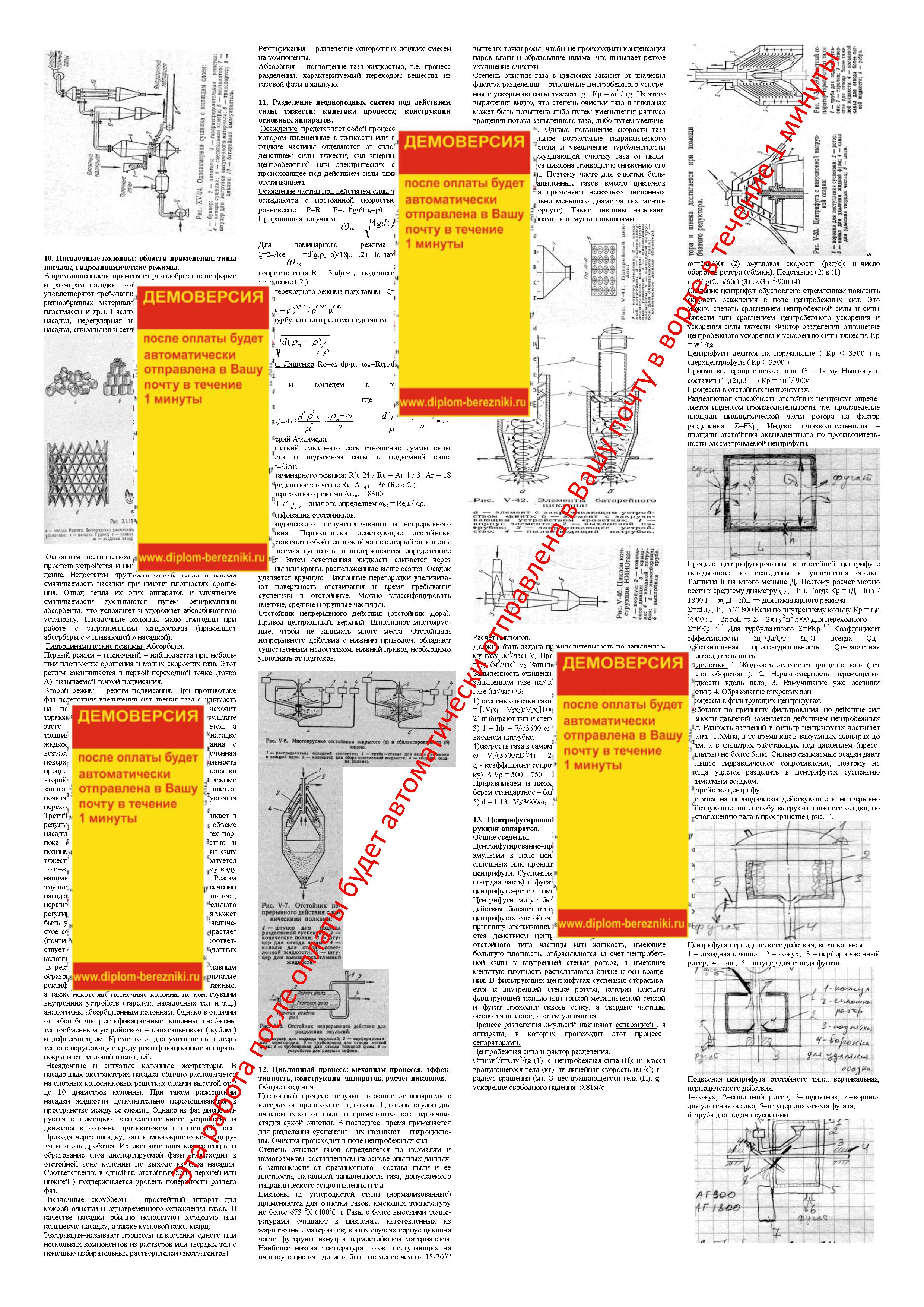

10. Насадочные колонны: области применения, типы насадок, гидродинамические режимы.

11. Разделение неоднородных систем под действием силы тяжести: кинетика процесса; конструкции основных аппаратов.

12. Циклонный процесс: механизм процесса, эффективность, конструкции аппаратов, расчет циклонов.

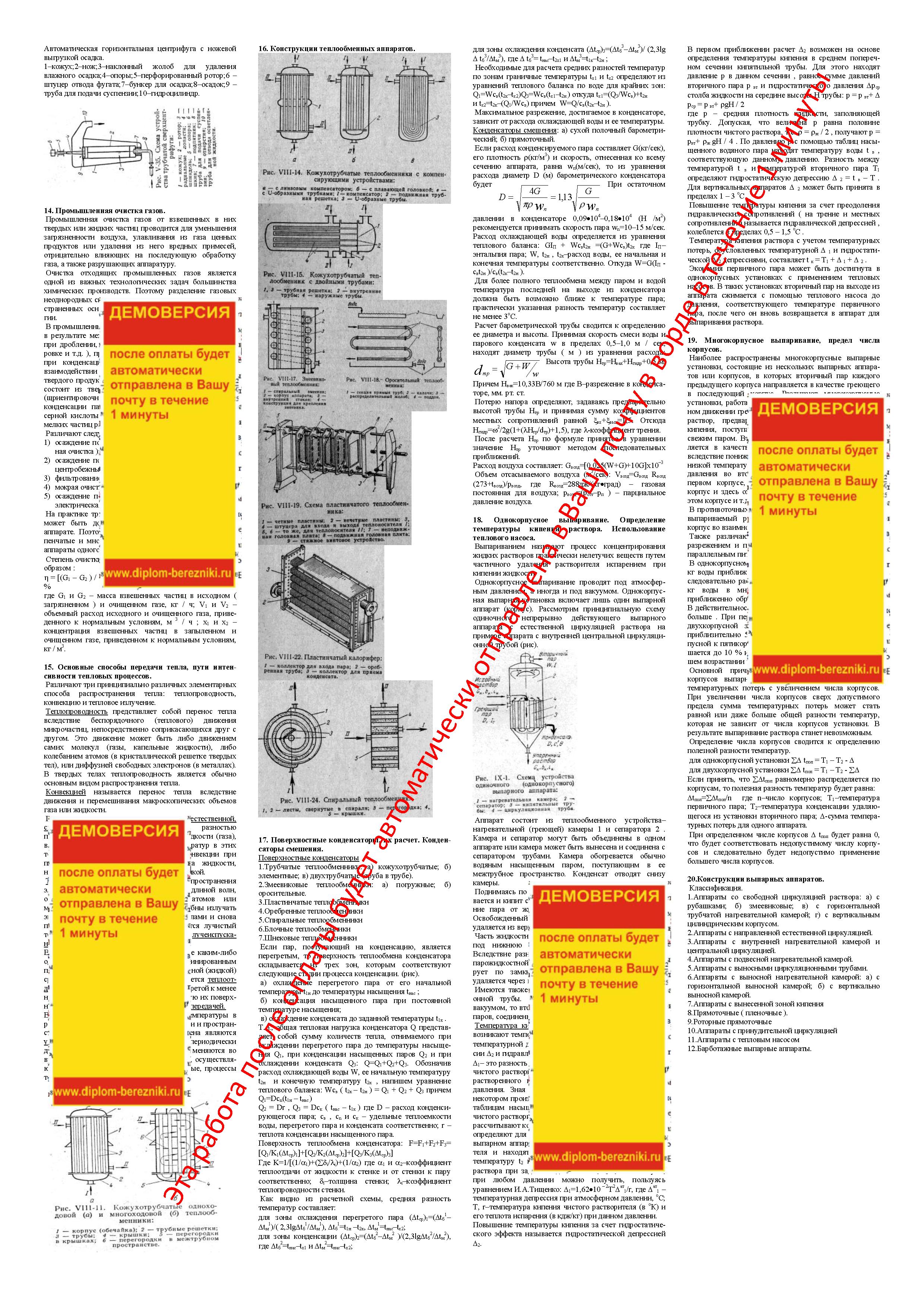

13. Центрифугирование: механизм процесса, конструкции аппаратов.

14. Промышленная очистка газов.

15. Основные способы передачи тепла, пути интенсивности тепловых процессов.

16. Конструкции теплообменных аппаратов.

17. Поверхностные конденсаторы, их расчет. Конденсаторы смешения.

18. Однокорпусное выпаривание. Определение температуры кипения раствора. Использование теплового насоса.

19. Многокорпусное выпаривание, предел числа корпусов.

20.Конструкции выпарных аппаратов.

21. Движущая сила массообменных процессов, средняя движущая сила.

22. Конструкции тарельчатых абсорберов.

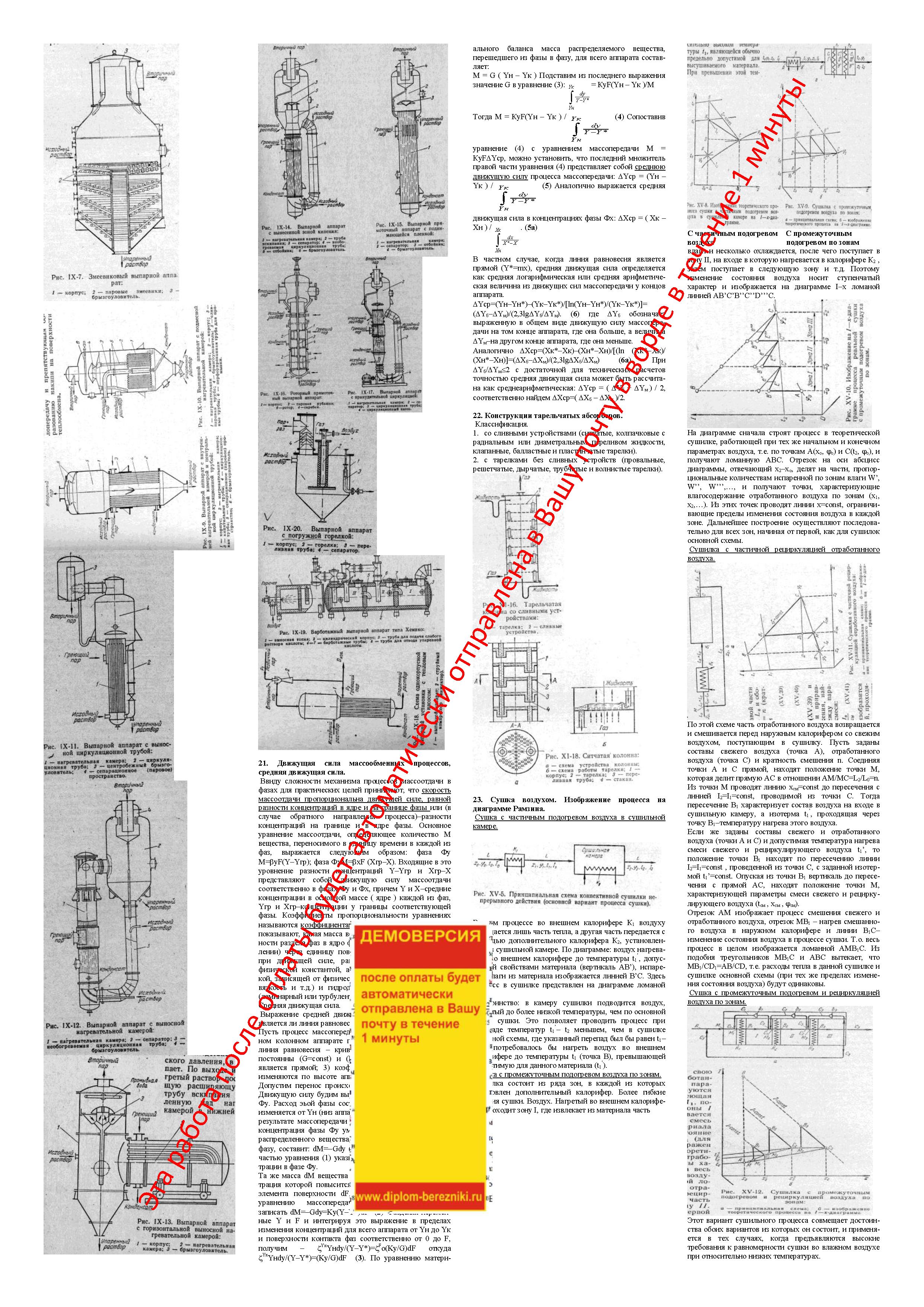

23. Сушка воздухом. Изображение процесса на диаграмме Рамзина.

24. Сушка топочным газом.

25. Конструкции конвективных сушилок.

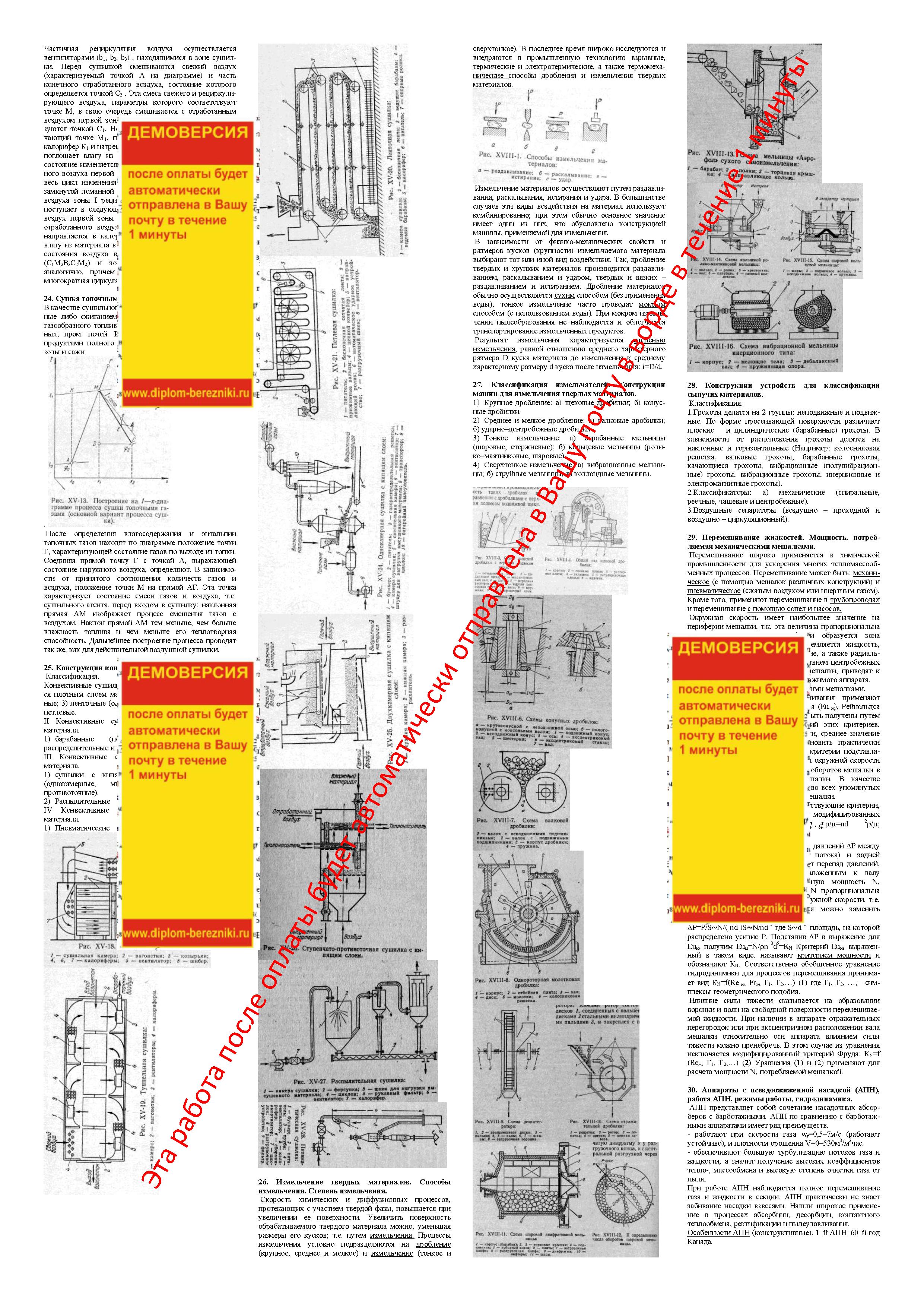

26. Измельчение твердых материалов. Способы измельчения. Степень измельчения.

27. Классификация измельчателей. Конструкции машин для измельчения твердых материалов.

28. Конструкции устройств для классификации сыпучих материалов.

29. Перемешивание жидкостей. Мощность, потребляемая механическими мешалками.

30. Аппараты с псевдоожиженной насадкой (АПН), работа АПН, режимы работы, гидродинамика.

заказать индивидуальную работу

Купить эти ответы за 200 рублей онлайн

Прошу обратить внимание, что при покупке работ на сайте

Вам в почту приходит не сам файл с работой, а ссылка на файл с работой, по которой нужно скачать работу СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать работу нужно с жесткого диска своего компьютера.

Файл с работой приходит к Вам в архиве, который нужно распаковать.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Задачи по ПАХТ

РАЗДЕЛ 1 РАЗДЕЛ 2 РАЗДЕЛ 3 РАЗДЕЛ 4 РАЗДЕЛ 5 РАЗДЕЛ 6 РАЗДЕЛ 7 РАЗДЕЛ 8 РАЗДЕЛ 9 РАЗДЕЛ 10 РАЗДЕЛ 11

Вязкость жидкости. Коэффициенты, единицы и способы измерения вязкости. Зависимость вязкости от температуры и давление. Вязкость. Жидкость, состоящая из бесконечного числа слоев толщиной dn каждое. Для сдвига одного слоя относительно другого необходимо приложить касательную силу т.к. жидкость оказывает сопротивление такому перемещению. Рассмотрим 2 слоя площадью F каждое и расстояние между ними по нормали=dn. Верхний слой движется со скоростью w+dw больше чем нижний слой на величину dw.Свойство жидкости оказывать сопротивление перемещению слоев относительно друг друга называется – вязкостью.Опытами установлено, что касательная сила Т прямо пропорциональна градиенту скорости по нормали и поверхности. Вязкость капельных жидкостей значительно снижается с возрастанием температуры. Вязкость газов, наоборот, увеличивается с ее увеличением Причины различного влияния температуры на вязкость капельных жидкостей и газов, а также отмеченного характера влияния давления на вязкость последних обусловлены тем, что вязкость газов имеет молекулярно-кинетическую природу, а вязкость капельных жидкостей в основном зависит от сил сцепления между молекулами. Гидравлический расчет трубопроводов. Общие сведения о гидравлических потерях. Формулы для определения потерь напора по длине трубопровода и в местных сопротивлениях. Трубопроводы подразделяются на простые и сложные. Простым называется трубопровод, не имеющий разветвлений или точек смыкания труб. Сложный трубопровод имеет хотя бы одно разветвление или смыкание. Лекции Шпаргалки Шпоры дисциплина ПАХТ процессы и аппараты химической технологии Сложные трубопроводы разделяются на ряд простых. Для каждого простого трубопровода строится характеристика, затем для параллельного или последовательно соединенных участков строится общая характеристика. Для последовательного соединения трубопроводов строим общую характеристику трубопроводной цепи. Потери напора в трубопроводе в общем случае обуславливаются сопротивлением трения и местными сопротивлениями. Местные сопротивления возникают при любых изменениях значения скорости потока или ее направления. К их числу относятся вход потока в трубу и выход из нее жидкости, внезапные сужения и расширения труб, отводы, колена, тройники, запорные и регулирующие устройства (краны, вентили, задвижки) Сопротивление трения, называемое также сопротивлением по длине, существует при движении реальной жидкости по всей длине трубопровода. На него оказывает влияние режим течения жидкости ( ламинарный, турбулентный, степень развития турбулентности ). (рис) Приборы для измерения давления. Классификация и принцип действия. Подразделяются на жидкостные и механические. Жидкостные: U–образные трубки (лаборатории, для измерения невысоких давлений или разности давлений).Механические манометры. В них используется трубка Бурдона – тонкостенная латунная трубка с эллипсовидным поперечным сечением. При увеличении давления трубка отклоняется. Гидростатика. Свойства гидростатического давления. Единицы измерения давления. В гидростатике изучается равновесие жидкостей, находящихся, в общем случае, в состоянии относительного покоя, при котором в движущейся жидкости ее частицы не перемещаются друг относительно друга. При этом силы внутреннего трения отсутствуют, что позволяет считать жидкость идеальной. Основные свойства гидростатического давления.

Существуют Ньютоновские и неньютоновские жидкости. Свойства жидкости:

- На внешней поверхности жидкости давление направленно по нормали внутрь объема.

- Внутри объема жидкости гидростатическое давление по всем направлениям одинаково.

Основное уравнение расхода.

Расходом называется количество жидкости протекающее через живое сечение потока в единицу времени.

Уравнение расхода является следствием закона сохранения вещества (закона сохранения массы), а также условием неразрывности (сплошности) потока.

Режимы движения жидкостей в трубопроводах. Средняя и максимальная скорости жидкости.

В опытах замечено, что существуют 2 режима течения жидкостей:

- Ламинарное течение – при котором все частицы жидкости движутся по параллельным траекториям.

- Турбулентное течение–неупорядоченное движение, при котором отдельные частицы жидкости движутся по хаотическим траекториям, в то время как вся масса жидкости в целом перемещается в одном направлении.

При турбулентном движении. Опыт показывает, что средняя скорость V при турбулентном движении не равна половине максимальной, а значительно больше, причем V/Vmax = f (Re). При турбулентном потоке профиль скоростей выражает распределение не истинных, а осредненных во времени скоростей.( кривая имеет значительно более широкую вершину ).

Истинную скорость измерить практически невозможно из-за хаотического перемещения частиц во всех направлениях. Как видно из рисунка, скорости пульсируют около некоторого осредненного во времени значения, становясь то больше, то меньше его. Для данной точки осредненная во времени скорость V x может быть найдена из соотношения:

7. Гидравлический радиус и эквивалентный диаметр ( для круглого, квадратного, прямоугольного и кольцевого сечений ). При движении жидкости через сечение любой формы, отличной от круглой, в качестве расчетного линейного размера принимают гидравлический радиус или эквивалентный диаметр. Под гидравлическим радиусом Rг ( м ) понимают отношение площади затопленного сечения трубопровода или канала, через которое протекает жидкость, т.е. живого сечения потока, к смоченному периметру: Rг = S / П .

Где S – площадь сечения потока жидкости, м2; П – смоченный периметр, м .

Эквивалентный диаметр равен диаметру гипотетического трубопровода круглого сечения, для которого отношение площади S к смоченному периметру П то же, что и для данного трубопровода некруглого сечения.

Уравнение энергетического баланса движущейся жидкости. Напор.

-уравнение энергетического баланса движущейся жидкости (уравнение Бернулли). Оно выводится из диф.уравн. статики с учетом скорости, ускорения, силы инерции.

Толкование уравнения Бернулли.

9. Псевдоожижение. Основные характеристики псевдоожиженного слоя, гидродинамика. Аппараты с пс. слоем. Расчет критических скоростей. Преимущества и недостатки пс. слоя.

Псевдоожижение–состояние 2-х или 3-х фазной системы (тв. частицы, газ или жидкость), которое сопровождается взаимным перемешиванием тв. частиц относительно друг друга за счет обмена энергией с каким-либо ее источни-ком.

Псевдоожиженный слой получается при пропускании газа или жидкости через слой зернистого материала. Кипящий слой применяется широко в промышленности ввиду след. достоинств:1) большой текучести сыпучего материала – его можно перемещать по трубам, т.е. пневмотранспорт; 2) хорошо перемешивая сыпучий материал выравниваются температуры и концентрации, что приводит к легкости автоматизации и механизации производства; 3) компактность оборудования; 4) сравнительно несложные конструкции. Недостатки: 1) необходимость установки пылеулавливающей аппаратуры; 2) нежелательное превращение свойств материала (истирание, слипание, спекание продукта); 3) эрозия аппаратуры (механическое истирание); 4) возникновение статического электричества, аппараты необходимо заземлять.

Применение пс. слоя: 1) в химических процессах (каталитический крекинг нефтепродуктов, обжиг сульфидных руд); 2) в физических и физико-химических процессах – сушка влажного и пастообразного материала, растворение, кристализация и т.д.

Состояние 2-х фазной системы можно изобразить в виде диаграммы: полное сопротивление слоя до и после решетки от скорости.(рис.1 ).

Насадочные колонны: области применения, типы насадок, гидродинамические режимы.

В промышленности применяют разнообразные по форме и размерам насадки, которые в той или иной мере удовлетворяют требованиям. Насадки изготавливают из разнообразных материалов (керамика, фарфор, сталь, пластмассы и др.). Насадки: кольца Рашига, регулярная насадка, нерегулярная насадка, хордовая деревянная насадка, спиральная и сетчатая насадки. Основным достоинством насадочных колонн являются простота устройства и низкое гидравлическое сопротивление. Недостатки: трудность отвода тепла и плохая смачиваемость насадки при низких плотностях орошения. Отвод тепла их этих аппаратов и улучшение смачиваемости достигаются путем рециркуляции абсорбента, что усложняет и удорожает абсорбционную установку. Насадочные колонны мало пригодны при работе с загрязненными жидкостями (применяют абсорберы с « плавающей » насадкой). Гидродинамические режимы. Абсорбция.

Первый режим – пленочный – наблюдается при небольших плотностях орошения и малых скоростях газа. Этот режим заканчивается в первой переходной точке (точка А), называемой точкой подвисания.

Второй режим – режим подвисания. При противотоке фаз вследствии увеличения сил трения газа о жидкость на поверхности соприкосновения фаз происходит торможение жидкости газовым потоком. В результате этого скорость течения жидкости уменьшается, а толщина ее пленки и количество удерживаемой в насадке жидкости увеличивается. В режиме подвисания с возрастанием скорости газа увеличивается смоченная поверхность насадки и соответственно–интенсивность процесса массопередачи. Этот режим заканчивается во второй переходной точке (точка В), причем в режиме зависания спокойное течение жидкости нарушается: появляются завихрения, брызги, т.е. создаются условия перехода к барботажу.

Третий режим – режим эмульгирования – возникает в результате накопления жидкости в свободном объеме насадки. Накопление жидкости происходит до тех пор, пока сила трения между стекающей жидкостью и поднимающейся по колонне газом не уравновесит силу тяжести жидкости, находящейся в насадке. Образуется газо–жидкостная дисперсная система, по внешнему виду напоминающая барботажный слой (пену). Режим эмульгирования начинается в самом узком сечении насадки, плотность засыпки которой, как указывалось, неравномерна по сечению колонны. Путем тщательного регулирования подачи газа режим эмульгирования может быть установлен по всей высоте насадки. Гидравлическое сопротивление колонны при этом резко возрастает (почти вертикальный отрезок ВС). Этот режим соответствует максимальной эффективности насадочных колонн.

В ректификационных установках используют главным образом аппраты двух типов: насадочные и тарельчатые ректификационные колонны. Насадочные, барботажные, а также некоторые пленочные колонны по конструкции внутренних устройств (тарелок, насадочных тел и т.д.) аналогичны абсорбционным колоннам. Однако в отличии от абсорберов ректификационные колонны снабжены теплообменным устройством – кипятильником ( кубом ) и дефлегматором. Кроме того, для уменьшения потерь тепла в окружающую среду ректификационные аппараты покрывают тепловой изоляцией.

Насадочные и ситчатые колонные экстракторы. В насадочных экстракторах насадка обычно располагается на опорных колосниковых решетках слоями высотой от 2 до 10 диаметров колонны. При таком размещении насадки жидкости дополнительно перемешиваются в пространстве между ее слоями. Однако из фаз диспергируется с помощью распределительного устройства и движется в колонне противотоком к сплошной фазе. Проходя через насадку, капли многократно коалесцируют и вновь дробятся. Их окончательная коалесценция и образование слоя диспергируемой фазы происходит в отстойной зоне колонны по выходе из слоя насадки. Соответственно в одной из отстойных зон ( верхней или нижней ) поддерживается уровень поверхности раздела фаз.

Насадочные скрубберы – простейший аппарат для мокрой очистки и одновременного охлаждения газов. В качестве насадки обычно используют хордовую или кольцевую насадку, а также кусковой кокс, кварц.

Экстракция–называют процессы извлечения одного или нескольких компонентов из растворов или твердых тел с помощью избирательных растворителей (экстрагентов).

Ректификация – разделение однородных жидких смесей на компоненты.

Абсорбция – поглощение газа жидкостью, т.е. процесс разделения, характеризуемый переходом вещества из газовой фазы в жидкую.

11. Разделение неоднородных систем под действием силы тяжести: кинетика процесса; конструкции основных аппаратов.

Осаждение–представляет собой процесс разделения, при котором взвешенные в жидкости или газе твердые или жидкие частицы отделяются от сплошной фазы под действием силы тяжести, сил инерции (в том числе центробежных) или электрических сил. Осаждение, происходящее под действием силы тяжести, называется отстаиванием.

Для ламинарного режима подставляем =24/Re =d2g(т)/18 (2) По закону Стокса силу сопротивления R = 3d ос подставим, получим тоже уравнение ( 2 ). Классификация отстойников.

Периодического, полунепрерывного и непрерывного действия. Периодически действующие отстойники представляют собой невысокий чан в который заливается разделяемая суспензия и выдерживается определенное время. Затем осветленная жидкость сливается через сифоны или краны, расположенные выше осадка. Осадок удаляется вручную. Наклонные перегородки увеличивают поверхность отстаивания и время пребывания суспензии в отстойнике. Можно классифицировать (мелкие, средние и крупные частицы).

Отстойник непрерывного действия (отстойник Дора). Привод центральный, верхний. Выполняют многоярусные, чтобы не занимать много места. Отстойники непрерывного действия с нижним приводом, обладают существенным недостатком, нижний привод необходимо уплотнять от подтеков. Циклонный процесс: механизм процесса, эффек-тивность, конструкции аппаратов, расчет циклонов. Циклонный процесс получил название от аппаратов в которых он происходит – циклоны. Циклоны служат для очистки газов от пыли и применяются как первичная стадия сухой очистки. В последнее время применяется для разделения суспензии – их называют – гидроциклоны. Очистка происходит в поле центробежных сил.

Степень очистки газов определяется по нормалям и номограммам, составленным на основе опытных данных, в зависимости от фракционного состава пыли и ее плотности, начальной запыленности газа, допускаемого гидравлического сопротивления и т.д.

Циклоны из углеродистой стали (нормализованные) применяются для очистки газов, имеющих температуру не более 673 оК (400оС ). Газы с более высокими температурами очищают в циклонах, изготовленных из жаропрочных материалов; в этих случаях корпус циклона часто футеруют изнутри термостойкими материалами. Наиболее низкая температура газов, поступающих на очистку в циклон, должна быть не менее чем на 15-20оС выше их точки росы, чтобы не происходили конденсация паров влаги и образование шлама, что вызывает резкое ухудшение очистки.

Степень очистки газа в циклонах зависит от значения фактора разделения – отношение центробежного ускорения к ускорению силы тяжести . Из этого выражения видно, что степень очистки газа в циклонах может быть повышена либо путем уменьшения радиуса вращения потока запыленного газа, либо путем увеличения скорости газа. Однако повышение скорости газа вызывает значительное возрастание гидравлического сопротивления циклона и увеличение турбулентности газового потока, ухудшающей очистку газа от пыли. Уменьшение радиуса циклона приводит к снижению его производительности. Поэтому часто для очистки больших количеств запыленных газов вместо циклонов большого диаметра применяют несколько циклонных элементов значительно меньшего диаметра (их монтируют в одном корпусе). Такие циклоны называют батарейными циклонами, или мультициклонами. Центрифугирование: механизм процесса, конструкции аппаратов. Центрифугирование–процесс разделения суспензии или эмульсии в поле центробежных сил с применением сплошных или проницаемых перегородок. Аппараты – центрифуги. Суспензия разделяется на влажный осадок (твердая часть) и фугат (жидкая фаза). Рабочий орган в центрифуге–ротор, имеющий цилиндрическую форму. Центрифуги могут быть переменного и непрерывного действия, бывают отстойного типа и фильтрующего. В центрифугах отстойного типа осаждение происходит по принципу отстаивания, но действие сил тяжести заменя-ется действием центробежных сил. В центрифугах отстойного типа частицы или жидкость, имеющие большую плотность, отбрасываются за счет центробеж-ной силы к внутренней стенки ротора, а имеющие меньшую плотность располагаются ближе к оси враще-ния. В фильтрующих центрифугах суспензия отбрасыва-ется к внутренней стенке ротора, которая покрыта фильтрующей тканью или тонкой металлической сеткой и фугат проходит сквозь сетку, а твердые частицы остаются на сетке, а затем удаляются.

Процессы в отстойных центрифугах.

Разделяющая способность отстойных центрифуг определяется индексом производительности, т.е. произведение площади цилиндрической части ротора на фактор разделения. Индекс производительности = площади отстойника эквивалентного по производительности рассматриваемой центрифуги.

Процессы в фильтрующих центрифугах.

Работают по принципу фильтрования, но действие сил разности давлений заменяется действием центробежных сил. Разность давлений в фильтр центрифугах достигает 15атм.=1,5Мпа, в то время как в вакуумных фильтрах до 1атм, а в фильтрах работающих под давлением (пресс-фильтры) не более 5атм. Сильно сжимаемые осадки дают большее гидравлическое сопротивление, поэтому не всегда удается разделить в центрифугах суспензию сжимаемым осадком.

Промышленная очистка газов.

Промышленная очистка газов от взвешенных в них твердых или жидких частиц проводится для уменьшения загрязненности воздуха, улавливания из газа ценных продуктов или удаления из него вредных примесей, отрицательно влияющих на последующую обработку газа, а также разрушающих аппаратуру. Очистка отходящих промышленных газов является одной из важных технологических задач большинства химических производств. Поэтому разделение газовых неоднородных систем относится к числу широко распространенных основных процессов химической технологии В промышленных условиях пыль может образовываться в результате механического измельчения твердых тел ( при дроблении, истирании, размалывании, транспортировке и т.д. ), при горении топлива ( зольный остаток ), при конденсации паров, а также при химическом взаимодействии газов, сопровождающемся образованием твердого продукта. Получаемая в таких процессах пыль состоит из твердых частиц размерами 3 – 70 мкм. (щриентировочно ). Взвеси, образующиеся в результате конденсации паров ( нефтяные дымы, туманы смол, серной кислоты и др. ), чаще всего состоят из очень мелких частиц размерами от 0,001 до 1 мкм.

Различают следующие способы очистки газов:

1) осаждение под действием сил тяжести ( гравитационная очистка );

2) осаждение под действием инерционных, в частности центробежных сил;

3) фильтрование;

4) мокрая очистка;

5) осаждение под действием электростатических сил ( электрическая очистка ).

На практике требуемая степень очистки газа не всегда может быть достигнута в одном газоочистительном аппарате. Поэтому в ряде случаев применяют двухступенчатые и многоступенчатые установки, включающие аппараты одного и того же или разных типов.

Основные способы передачи тепла, пути интенсивности тепловых процессов.

Различают три принципиально различных элементарных способа распространения тепла: теплопроводность, конвекцию и тепловое излучение.

Теплопроводность представляет собой перенос тепла вследствие беспорядочного (теплового) движения микрочастиц, непосредственно соприкасающихся друг с другом. Это движение может быть либо движением самих молекул (газы, капельные жидкости), либо колебанием атомов (в кристаллической решетке твердых тел), или диффузией свободных электронов (в металлах). В твердых телах теплопроводность является обычно основным видом распространения тепла.

Конвекцией называется перенос тепла вследствие движения и перемешивания макроскопических объемов газа или жидкости. Перенос тепла возможен в условиях естественной, свободной, конвекции, обусловленной разностью плотностей в различных точках объема жидкости (газа), возникающей в следствие разности температур в этих точках или в условиях вынужденной конвекции при принудительном движении всего объема жидкости, например в случае перемешивания ее мешалкой. Тепловое излучение – это процесс распространения электромагнитных колебаний с различной длиной волн, обусловленный тепловым движением атомов или молекул излучающего тела. Все тела способны излучать энергию, которая поглощается другими телами и снова превращается в тепло. Т.о., осуществляется лучистый теплообмен; он складывается из процессов лучеиспускания и лучепоглощения. В различных условиях тепло передается не каким-либо одним из указанных выше способов, а комбинированным путем. Перенос тепла от стенки к газообразной (жидкой) среде или в обратном направлении называется теплоотдачей. Процесс передачи тепла от более нагретой к менее нагретой жидкости (газу) через разделяющую их поверхность или твердую стенку называется теплопередачей.

В непрерывно действующих аппаратах температуры в различных точках не изменяются во времени и пространстве и протекающие процессы теплообмена являются установившимися (стационарными). В периодически действующих аппаратах, где температуры меняются во времени (при нагревании или охлаждении), осуществляются неустановившиеся, или нестационарные, процессы теплообмена.

Поверхностные конденсаторы, их расчет. Конденсаторы смешения.

Поверхностные конденсаторы

1.Трубчатые теплообменники: а) кожухотрубчатые; б) элементные; в) двухтрубчатые (труба в трубе).

2.Змеевиковые теплообменники: а) погружные; б) оросительные.

3.Пластинчатые теплообменники

4.Оребренные теплообменники

5.Спиральные теплообменники

6.Блочные теплообменники

7.Шнековые теплообменники

Если пар, поступающий на конденсацию, является перегретым, то поверхность теплообмена конденсатора складывается из трех зон, которым соответствуют следующие стадии процесса конденсации.

Т.о., общая тепловая нагрузка конденсатора Q представляет собой сумму количеств тепла, отнимаемого при охлаждении перегретого пара до температуры насыщения Q1, при конденсации насыщенных паров Q2 и при охлаждении конденсата Q3: Q=Q1+Q2+Q3. Обозначив расход охлаждающей воды W, ее начальную температуру t2н и конечную температуру t2к , напишем уравнение теплового баланса:

Wcв ( t2к – t2н ) = Q1 + Q2 + Q3 причем Q1=Dcn(t1н – tнас )

Максимальное разрежение, достигаемое в конденсаторе, зависит от расхода охлаждающей воды и ее температуры.

Конденсаторы смешения: а) сухой полочный барометрический; б) прямоточный.

Однокорпусное выпаривание. Определение температуры кипения раствора. Использование теплового насоса. Выпариванием называют процесс концентрирования жидких растворов практически нелетучих веществ путем частичного удаления растворителя испарением при кипении жидкости. Однокорпусное выпаривание проводят под атмосферным давлением, а иногда и под вакуумом. Однокорпусная выпарная установка включает лишь один выпарной аппарат (корпус). Рассмотрим принципиальную схему одиночного непрерывно действующего выпарного аппарата с естественной циркуляцией раствора на примере аппарата с внутренней центральной циркуляционной трубой Аппарат состоит из теплообменного устройства–нагревательной (греющей) камеры 1 и сепаратора 2 . Камера и сепаратор могут быть объединены в одном аппарате или камера может быть вынесена и соединена с сепаратором трубами. Камера обогревается обычно водяным насыщенным паром, поступающим в ее межтрубное пространство. Конденсат отводят снизу камеры.

Поднимаясь по трубам 3 выпариваемый раствор нагревается и кипит с образованием вторичного пара. Отделение пара от жидкости происходит в сепараторе 2 . Освобожденный от брызг и капель вторичный пар удаляется из верхней части сепаратора.

Имеются также конструкции аппаратов без циркуляционной трубы. Если выпаривание производится под вакуумом, то вторичный пар отсасывается в конденсатор паров, соединенный с вакуум – насосом.

Многокорпусное выпаривание, предел числа корпусов.

Наиболее распространены многокорпусные выпарные установки, состоящие из нескольких выпарных аппаратов или корпусов, в которых вторичный пар каждого предыдущего корпуса направляется в качестве греющего в последующий корпус. Различают многокорпусные установки, работающие при прямоточном и противоточном движении греющего пара. В прямоточном, исходный раствор, предварительно нагретый до температуры кипения, поступает в первый корпус, обогреваемый свежим паром. Вторичный пар из этого корпуса направляется в качестве греющего во второй корпус. Где вследствие понижения давления раствор кипит при более низкой температуре, чем в первом. Ввиду более низкого давления во втором корпусе раствор, упаренный в первом корпусе, перемещается самотеком во второй корпус и здесь охлаждается до температуры кипения в этом корпусе и т.д. В противоточных выпарных установках греющий пар и выпариваемый раствор перемещаются из корпуса в корпус во взаимно противоположных направлениях. Также различают многокорпусное выпаривание под разрежением и под избыточным давлением, а также с параллельным питанием корпусов. В однокорпусном выпарном аппарате на выпаривание 1 кг воды приближенно расходуется 1 кг греющего пара, следовательно расход греющего пара на выпаривание 1 кг воды в многокорпусных выпарных установках приближенно обратно пропорционален числу корпусов. В действительности расход греющего пара на 1 кг воды больше . При переходе от однокорпусной установки к двухкорпусной экономия греющего пара составляет приблизительно 50% , то при переходе от четырехкорпусной к пятикорпусной установке эта экономия уменьшается до 10 % и становится еще меньше при дальнейшем возрастании числа корпусов. Основной причиной, определяющей предел числа корпусов выпарной установки, является возрастание температурных потерь с увеличением числа корпусов. При увеличении числа корпусов сверх допустимого предела сумма температурных потерь может стать равной или даже больше общей разности температур, которая не зависит от числа корпусов установки. В результате выпаривание раствора станет невозможным.

Конструкции выпарных аппаратов.

Классификация.

1.Аппараты со свободной циркуляцией раствора: а) с рубашками; б) змеевиковые; в) с горизонтальной трубчатой нагревательной камерой; г) с вертикальным цилиндрическим корпусом.

2.Аппараты с направленной естественной циркуляцией.

3.Аппараты с внутренней нагревательной камерой и центральной циркуляцией.

4.Аппараты с подвесной нагревательной камерой.

5.Аппараты с выносными циркуляционными трубами.

6.Аппарвты с выносной нагревательной камерой: а) с горизонтальной выносной камерой; б) с вертикально выносной камерой.

7.Аппараты с вынесенной зоной кипения

8.Прямоточные ( пленочные ).

9.Роторные прямоточные

10.Аппараты с принудительной циркуляцией

11.Аппараты с тепловым насосом

12.Барботажные выпарные аппараты.

Движущая сила массообменных процессов, средняя движущая сила. Лекции Шпаргалки Шпоры дисциплина ПАХТ процессы и аппараты химической технологии

Ввиду сложности механизма процессов массоотдачи в фазах для практических целей принимают, что скорость массоотдачи пропорциональна движущей силе, равной разности концентраций в ядре и на границе фазы или (в случае обратного направления процесса)–разности концентраций на границе и в ядре фазы. Основное уравнение массоотдачи, определяющее количество М вещества, переносимого в единицу времени в каждой из фаз, Средняя движущая сила.

Выражение средней движущей силы зависит от того, является ли линия равновесия кривой или прямой.

Дальнейшее построение процесса проводят так же, как для действительной воздушной сушилки.

Конструкции конвективных сушилок.

Классификация.

Конвективные сушилки с неподвижным или движущимся плотным слоем материала: 1) камерные; 2) туннельные; 3) ленточные ( одноленточные, многоленточные); 4) петлевые.

Конвективные сушилки с перемешиванием слоя материала.

1) барабанные (подъемно–лопастные, секторные, распределительные и перевалочные насадки)

Конвективные сушилки со взвешенным слоем материала.

1) сушилки с кипящим (псевдоожиженным) слоем (однокамерные, многокамерные и ступенчато–противоточные).

2) Распылительные

Конвективные сушилки с пневмотранспортом материала.

1) Пневматические

Измельчение твердых материалов. Способы измельчения. Степень измельчения.

Скорость химических и диффузионных процессов, протекающих с участием твердой фазы, повышается при увеличении ее поверхности. Увеличить поверхность обрабатываемого твердого материала можно, уменьшая размеры его кусков; т.е. путем измельчения. Процессы измельчения условно подразделяются на дробление (крупное, среднее и мелкое) и измельчение (тонкое и сверхтонкое). В последнее время широко исследуются и внедряются в промышленную технологию взрывные, термические и электротермические, а также термомеха-нические способы дробления и измельчения твердых материалов.

Измельчение материалов осуществляют путем раздавливания, раскалывания, истирания и удара. В большинстве случаев эти виды воздействия на материал используют комбинированно; при этом обычно основное значение имеет один из них, что обусловлено конструкцией машины, применяемой для измельчения. В зависимости от физико-механических свойств и размеров кусков (крупности) измельчаемого материала выбирают тот или иной вид воздействия. Так, дробление твердых и хрупких материалов производится раздавливанием, раскалыванием и ударом, твердых и вязких – раздавливанием и истиранием. Дробление материалов обычно осуществляется сухим способом (без применения воды), тонкое измельчение часто проводят мокрым способом (с использованием воды). При мокром измельчении пылеобразования не наблюдается и облегчается транспортирование измельченных продуктов. Результат измельчения характеризуется степенью измельчения, равной отношению среднего характерного размера D куска материала до измельчения к среднему характерному размеру d куска после измельчения: i=D/d.

27. Классификация измельчателей. Конструкции машин для измельчения твердых материалов.

1) Крупное дробление: а) щековые дробилки; б) конусные дробилки.

2) Среднее и мелкое дробление: а) валковые дробилки; б) ударно–центробежные дробилки

3) Тонкое измельчение: а) барабанные мельницы (шаровые, стержневые); б) кольцевые мельницы (ролико–маятниковые, шаровые)

4) Сверхтонкое измельчение: а) вибрационные мельницы; б) струйные мельницы; в) коллоидные мельни

Конструкции устройств для классификации сыпучих материалов.

Классификация.

1.Грохоты делятся на 2 группы: неподвижные и подвижные. По форме просеивающей поверхности различают плоские и цилиндрические (барабанные) грохоты. В зависимости от расположения грохоты делятся на наклонные и горизонтальные (Например: колосниковая решетка, валковые грохоты, барабанные грохоты, качающиеся грохоты, вибрационные (полувибрационные) грохоты, вибрационные грохоты, инерционные и электромагнитные грохоты).

2. Классификаторы: а) механические (спиральные, реечные, чашевые и центробежные).

3. Воздушные сепараторы (воздушно – проходной и воздушно – циркуляционный).

29. Перемешивание жидкостей. Мощность, потребляемая механическими мешалками.

Перемешивание широко применяется в химической промышленности для ускорения многих тепломассообменных процессов. Перемешивание может быть: механическое (с помощью мешалок различных конструкций) и пневматическое (сжатым воздухом или инертным газом). Кроме того, применяют перемешивание в трубопроводах и перемешивание с помощью сопел и насосов.

Окружная скорость имеет наибольшее значение на периферии мешалки, т.к. эта величина пропорциональна диаметру мешалки. У периферии образуется зона пониженного давления, куда устремляется жидкость, находящаяся в аппарате. Это течение, а также радиаль-ные потоки, возникающие под действием центробежных сил при вращательном движении мешалки, приводят к интенсивному перемешиванию содержимого аппарата.

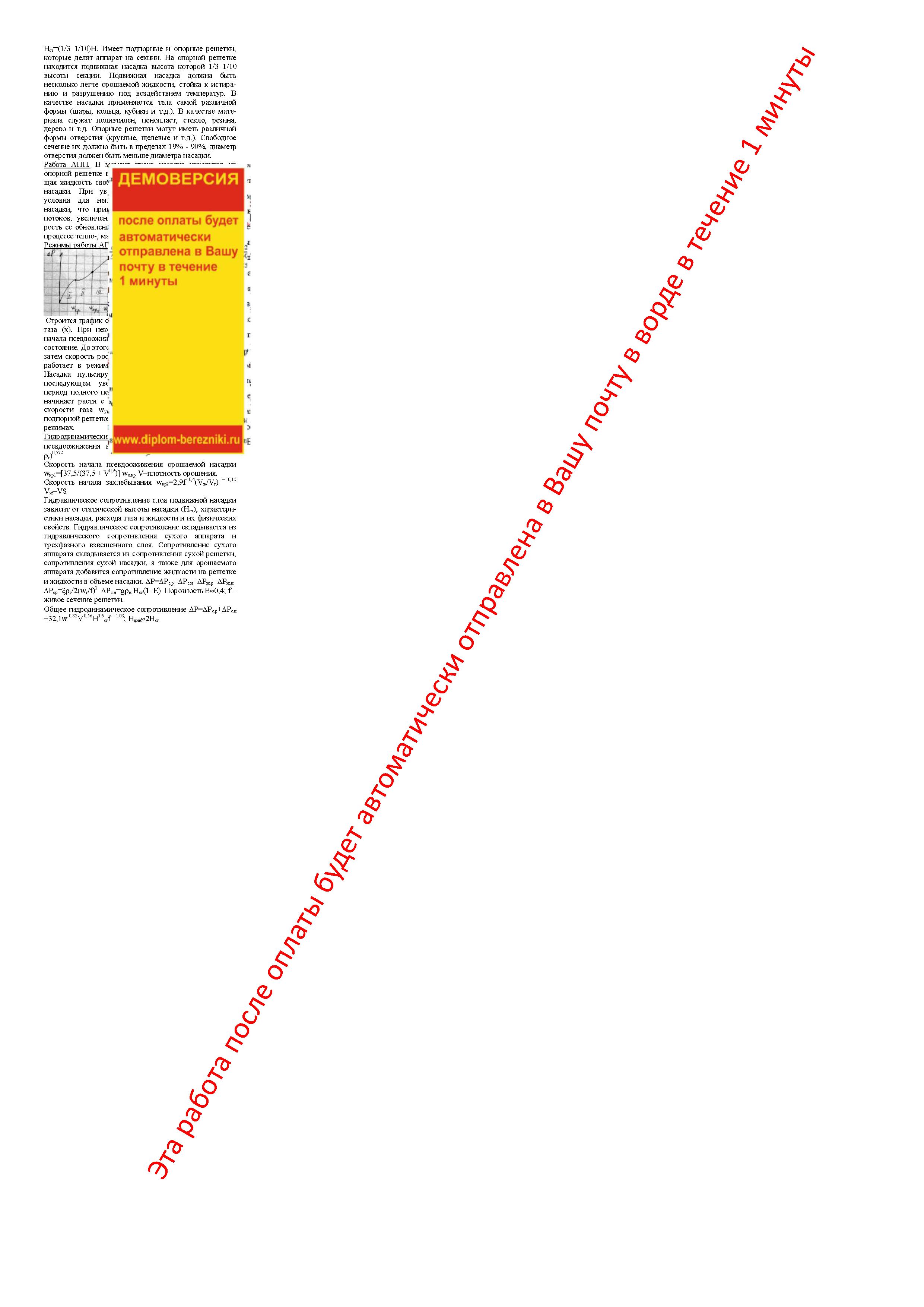

30. Аппараты с псевдоожиженной насадкой (АПН), работа АПН, режимы работы, гидродинамика.

АПН представляет собой сочетание насадочных абсор-беров с барботажными. АПН по сравнению с барботаж-ными аппаратами имеет ряд преимуществ.

- работают при скорости газа wг=0,5–7м/с (работают устойчиво), и плотности орошения V=0–530м3/м2час.

- обеспечивают большую турбулизацию потоков газа и жидкости, а значит получение высоких коэффициентов тепло-, массообмена и высокую степень очистки газа от пыли.

При работе АПН наблюдается полное перемешивание газа и жидкости в секции. АПН практически не знает забивание насадки взвесями. Нашли широкое применение в процессах абсорбции, десорбции, контактного теплообмена, ректификации и пылеулавливания.

Работа АПН. В момент пуска насадка находится на опорной решетке в неподвижном состоянии. Поступающая жидкость свободно стекает вниз омывая элементы насадки. При увеличении скорости газа создаются условия для непрерывного хаотического движения насадки, что приводит к значительной турбулизации потоков, увеличению поверхности контакт фаз и скорость ее обновления, это приводит к интенсификации в процессе тепло-, массообмена и пылеулавливания.

Режимы работы АПН.

Строится график сопротивления аппарата (у) к скорости газа (х). При некоторой скорости газа wкр1 (скорость начала псевдоожижения) насадка приходит в подвижное состояние. До этого момента сопротивление резко растет, затем скорость роста приостанавливается, тогда насадка работает в режиме промежуточного псевдоожижения. Насадка пульсирует с малой интенсивностью. При последующем увеличении скорости газа наступает период полного псевдоожижения. Сопротивление снова начинает расти с большей скоростью. При некоторой скорости газа wун насадка начинает прижиматься к подпорной решетке (IV). АПН должен работать во II и III режимах.

Гидравлическое сопротивление слоя подвижной насадки зависит от статической высоты насадки (Нст), характеристики насадки, расхода газа и жидкости и их физических свойств. Гидравлическое сопротивление складывается из гидравлического сопротивления сухого аппарата и трехфазного взвешенного слоя. Сопротивление сухого аппарата складывается из сопротивления сухой решетки, сопротивления сухой насадки, а также для орошаемого аппарата добавится сопротивление жидкости на решетке и жидкости в объеме насадки.