| Главная » Информация » Решение задачи 1.1 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 1.1 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 1.1 по ПАХТ из задачника Павлова Романкова Носкова

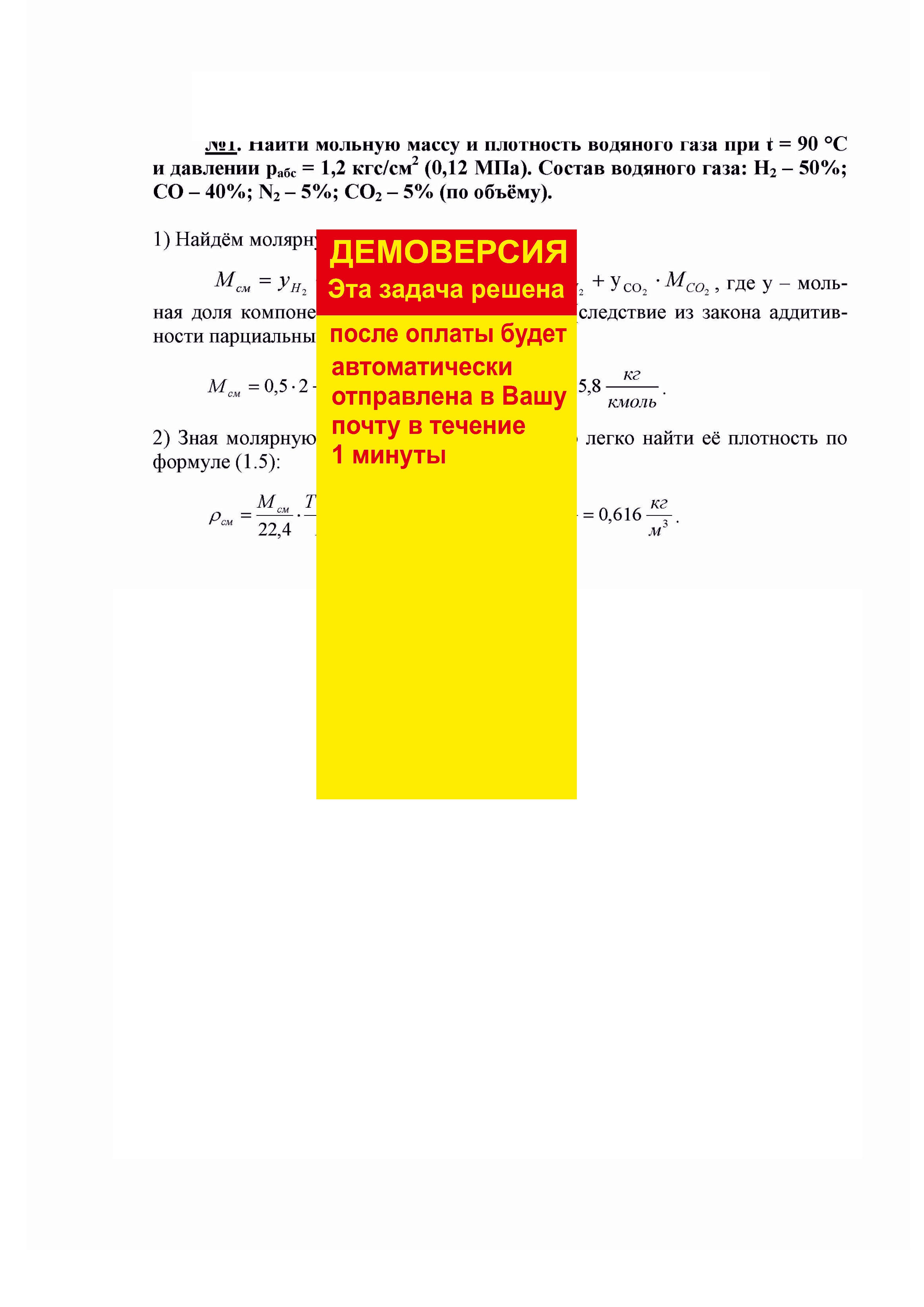

1.1 Найти мольную массу и плотность водяного газа при t = 90 °С и рабс = 1,2 кгс/см2 (~0,12МПа). Состав водяного газа: Н2 - 50 %, СО - 40 %, N2 - 5 %, СО2 - 5 % (по объему).

купить эту задачу онлайн за 200 рублей

Содержание

Введение

- Описание технологической схемы установки

2.1 Очистка сточных вод и абсорбция аммиака

- Исходные данные для расчета

- Материальный баланс

- Тепловой баланс

- Конструктивный расчет

6.1 Определение скорости газа и диаметра абсорбер

6.2 Определение высоты насадочной колонны

6.3 Графический метод определения высоты насадки

6.4 Расчет гидравлического сопротивления насадки

- Заключение

- Список использованных источников

- Введение

Решение задачи 1.1 по ПАХТ из задачника Павлова Романкова Носкова

1.1 Найти мольную массу и плотность водяного газа при t = 90 °С и рабс = 1,2 кгс/см2 (~0,12МПа). Состав водяного газа: Н2 - 50 %, СО - 40 %, N2 - 5 %, СО2 - 5 % (по объему).

Абсорбцией называется процесс избирательного поглощения компонентов из газовой или паровой смеси жидким поглотителем, в котором данный компонент растворим.

Различают физическую абсорбцию и хемосорбцию. При физической абсорбции растворение газа (пара) не сопровождается химической реакцией. Абсорбция протекает до тех пор, пока парциальное давление поглощаемого компонента в газовой (паровой) фазе остается выше равновесного давления над раствором.

Для проведения процесса абсорбции применяют абсорбционные установки, основ-ным элементом которых являются абсорбционные аппараты – абсорберы.

Абсорбционные аппараты классифицируются в зависимости от технологического назначения, давления и вида внутреннего устройства, обеспечивающего контакт газа (па-ра) и жидкости.

Наибольшее применение в промышленности получили насадочные абсорберы. Эти абсорберы представляют собой колонны, заполненные насадкой – твердыми телами различной формы. В насадочной колонне насадка укладывается на опорные решетки, имеющие отверстия или щели для прохождения газа и стока жидкости, которая достаточно равномерно орошает насадку.

Жидкость в насадочной колонне течет по элементу насадки в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки.

- Описание технологической схемы установки

Решение задачи 1.1 по ПАХТ из задачника Павлова Романкова Носкова

1.1 Найти мольную массу и плотность водяного газа при t = 90 °С и рабс = 1,2 кгс/см2 (~0,12МПа). Состав водяного газа: Н2 - 50 %, СО - 40 %, N2 - 5 %, СО2 - 5 % (по объему).

Отделение синтеза и дистилляции предназначено для синтеза карбамида из жидкого аммиака и газообразной двуокиси углерода с получением 68…72 %-ного раствора карбамида, разделения раствора карбамида и непрореагировавшего сырья (NH3 и СО2) и возвращения его в колонну синтеза поз.R 901.

В отделении синтеза и дистилляции протекают следующие технологические про-цессы:

- подготовка сырья и синтез карбамида;

- трехступенчатая дистилляция плава синтеза;

- конденсация газов дистилляции;

- возврат в колонну поз.R 901 раствора углеаммонийных солей (РУАС);

- отгонка NH3 и СО2 из конденсата сокового пара (КСП), поступающего из отделе-ния вакуум-выпарки и возврат их в цикл синтеза-дистилляции в виде слабого РУАС;

- очистка сточных вод и абсорбция аммиака;

- сбор и перекачка сточных вод.

2.1 Очистка сточных вод и абсорбция аммиака

Конденсат сокового пара вакуум-выпарки и доупарки, с массовой долей NH3 не более 7 % весовых, СО2 – 1..2 % весовых и карбамида не более 0,03 % весовых, собирается в сборнике поз.D 914.

Образующаяся в результате реакции синтеза карбамида вода накапливается в цик-ле, вследствие этого возникает необходимость постоянного вывода ее из процесса. Отво-дящиеся из производства стоки должны быть очищены от вредных примесей.

Процесс отгонки аммиака из КСП и последующая его абсорбция осуществляется в узле очистки сточных вод, включающем в себя сборник КСП поз.D 914, насосы поз.G 910 A/S, G 913 A/S (11/12), G 914 (13), G 930 A/S (9/10), подогреватель поз.Е 913 А/В (7/8), ко-лонну дистилляции поз.С 904 (4), парциальный конденсатор поз.Е 914 bis (3), абсорбер NH3 поз.С 905 (2), АВО поз.ЕА 914 (1).

В сборник поз.D 914 собирается КСП после АВО I и II ступеней вакуум-выпарки и системы доупарки слабых растворов поз.ЕА 908, ЕА 934 А,В,С и ЕА 918 с незначитель-ным содержанием карбамида (до 0,5 г/дм3).

В результате частичного разложения карбамида при упаривании раствора и пере-хода образовавшихся при этом NH3 и СО2 в паровую фазу, КСП в сборнике поз.D 914 со-держит 6,2 % NH3 и 2,7 % СО2. КСП из сборника поз.D 914 насосами поз.G 910 A/S пода-ется в трубное пространство 2-х секционного подогревателя 7/8, где нагревается встреч-ным потоком кубового раствора, поступающего в межтрубное пространство подогревате-ля из колонны 4.

Далее КСП поступает в верхнюю часть колонны дистилляции 4 через разбрызгиватель и стекает по тарелкам колонны в кубовую часть. Для поддержания высокой температуры кубового раствора колонна дистилляции 4 снабжена выносным кипятильником 5, куда подается пар-3.

В колонне дистилляции 4 под воздействием высокой температуры происходит от-гонка из КСП свободного аммиака и разложение углеаммонийных солей на NH3 и СО2:

(NH4)2CO3 NH4НСО3+NH3

NH4HCO3 → NH3+СО2+Н2О

Выделяющиеся из раствора газы барботируют на тарелках через слой орошающего колонну КСП и обогащаются NH3 и СО2. После отгонки газов кубовый раствор из колонны 4, с содержанием аммиака не более 200 мг/дм3 и карбамида не более 400 мг/дм3, проходит подогреватель 7/8, где отдает свое тепло встречному потоку КСП, поступающему из сборника поз.D 914.

Охлажденные сточные воды подаются на всас насосов поз.G 930 A/S и распределяются на несколько потоков.

Газовая фаза из колонны дистилляции 4 поступает в парциальный конденсатор 3, где охлаждается пароконденсатом из цикла охлаждения конденсатора поз.Е 904.

Газожидкостная смесь из конденсатора 3 поступает в кубовую часть абсорбера 2. Здесь происходит окончательное поглощение NH3 и СО2 раствором углеаммонийных солей, циркулирующим при помощи насосов 11, 12 через АВО 1 и абсорбер 2.

Часть раствора с нагнетания насосов 11, 12 отводится на всас насоса 13 и подается в абсорбер-конденсатор III ступени конденсации поз.С 903.

Постепенно накапливающиеся инерты периодически сдуваются в сепаратор выхлопов поз.D 949 через дистанционно-управляемый клапан поз.HIC 918.

Предусмотрена возможность подачи РУАС в конденсатор 3 с нагнетания насосов 11, 12 на форконденсацию.

Предусмотрена подача раствора (КСП) из сборника поз.D 914 насосами поз.G 910 A/S в куб колонны 2.

- Исходные данные для расчета

1) Количество газовой смеси, поступающей на установку м3/ч (1,67 м3/с);

2) Начальная объемная концентрация вещества в газовой смеси = 8%;

3) Степень извлечения ;

4) Начальная массовая концентрация вещества в поглотителе (воде) =0,2%;

5) Степень насыщения поглотителя (воды) газом ;

6) Начальная температура охлаждающей воды, поступающей в холодильник ;

7) Температура поглотителя (воды) ;

8) Абсорбер работает под атмосферным давлением;

9) Температура газовой смеси .

- Тепловой баланс

Решение задачи 1.1 по ПАХТ из задачника Павлова Романкова Носкова

При растворении газа в жидкости выделяется большое количество теплоты. При отсутствии отвода теплоты температура повышается, что ведет к возрастанию равновес-ного парциального давления компонента, изменению положения линии равновесия, уменьшению движущей силы процесса, ухудшению условий абсорбции.

- Конструктивный расчет

1.1 Найти мольную массу и плотность водяного газа при t = 90 °С и рабс = 1,2 кгс/см2 (~0,12МПа). Состав водяного газа: Н2 - 50 %, СО - 40 %, N2 - 5 %, СО2 - 5 % (по объему).

6.1 Определение скорости газа и диаметра абсорбера

Принимаем в качестве насадки керамические кольца Рашига размером 80 х 80 х 8 мм.

Характеристика насадки: удельная поверхность м2/м2; свободный объем м3/м3; эквивалентный диаметр м; насыпная плотность кг/м3.

1) Определим предельную скорость газа:

Выбираем стандартный диаметр обечайки колонны м.

Так как , поверхность насадки смочена не полностью. Для уве-личения выбираем насадку другого типа (с меньшим свободным объемом и меньшей удельной поверхностью). Принимаем в качестве насадки керамические кольца Рашига размером 100 х 100 х 10 мм.

Характеристика насадки: удельная поверхность м2/м3; свободный объем м3/м3; эквивалентный диаметр ; насыпная плотность кг/м3.

- Заключение

На основании расчетов, проведенных в данном курсовом проекте, были получены следующие размеры:

- Диаметр колонны: м;

- Высота колонны: Н = 5,4 м;

- Высота насадки: Н = 4 м;

- Количество поглощенного аммиака: 205 кг/ч.

- Сопротивление сухой насадки Па.

- Сопротивление орошаемой насадки Па.

Мною выбрана насадочная абсорбционная колонна с насадкой - керамические кольца Рашига размером 100 х 100 х 10 мм.

Характеристика насадки: удельная поверхность м2/м3; свободный объем м3/м3; эквивалентный диаметр ; насыпная плотность кг/м3.

- Список использованных источников

- И.Л. Иоффе «Проектирование процессов и аппаратов химической техноло-гии»;

- В.М. Рамм «Абсорбция газов»;

- Ю.И. Дытнерский «Процессы и аппараты химической технологии»;

- К.Ф. Павлов, П.Г. Романков, А.А. Носков «Примеры и задачи по курсу про-цессов и аппаратов химической технологии».