| Главная » Информация » РАСЧЕТ АППАРАТОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ НА ПРОЧНОСТЬ |

РАСЧЕТ АППАРАТОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ НА ПРОЧНОСТЬ

РАСЧЕТ АППАРАТОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ НА ПРОЧНОСТЬ

КРЭОО Конструирование и расчет элементов оборудования отрасли

Скачать ГОСТ 14249-89 НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ. СОСУДЫ И АППАРАТЫ

Скачать ГОСТ 24755-89 НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ УКРЕПЛЕНИЯ ОТВЕРСТИЙ. СОСУДЫ И АППАРАТЫ

Скачать ГОСТ 24757-81 НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ. СОСУДЫ И АППАРАТЫ АППАРАТЫ КОЛОННОГО ТИПА

Скачать ГОСТ 25215-82 НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ ОБЕЧАЙКИ И ДНИЩА СОСУДЫ И АППАРАТЫ ВЫСОКОГО ДАВЛЕНИЯ

Скачать ГОСТ 25221-82 НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ СОСУДЫ И АППАРАТЫ. ДНИЩА И КРЫШКИ СФЕРИЧЕСКИЕ НЕОТБОРТОВАННЫЕ

Скачать ГОСТ 25822-83 НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ СОСУДЫ И АППАРАТЫ АППАРАТЫ ВОЗДУШНОГО ОХЛАЖДЕНИЯ

Скачать ГОСТ 25859-83 НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ СОСУДЫ И АППАРАТЫ СТАЛЬНЫЕ ПРИ МАЛОЦИКЛОВЫХ НАГРУЗКАХ

Скачать ГОСТ 25867-83 НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ СОСУДЫ И АППАРАТЫ СОСУДЫ С РУБАШКАМИ

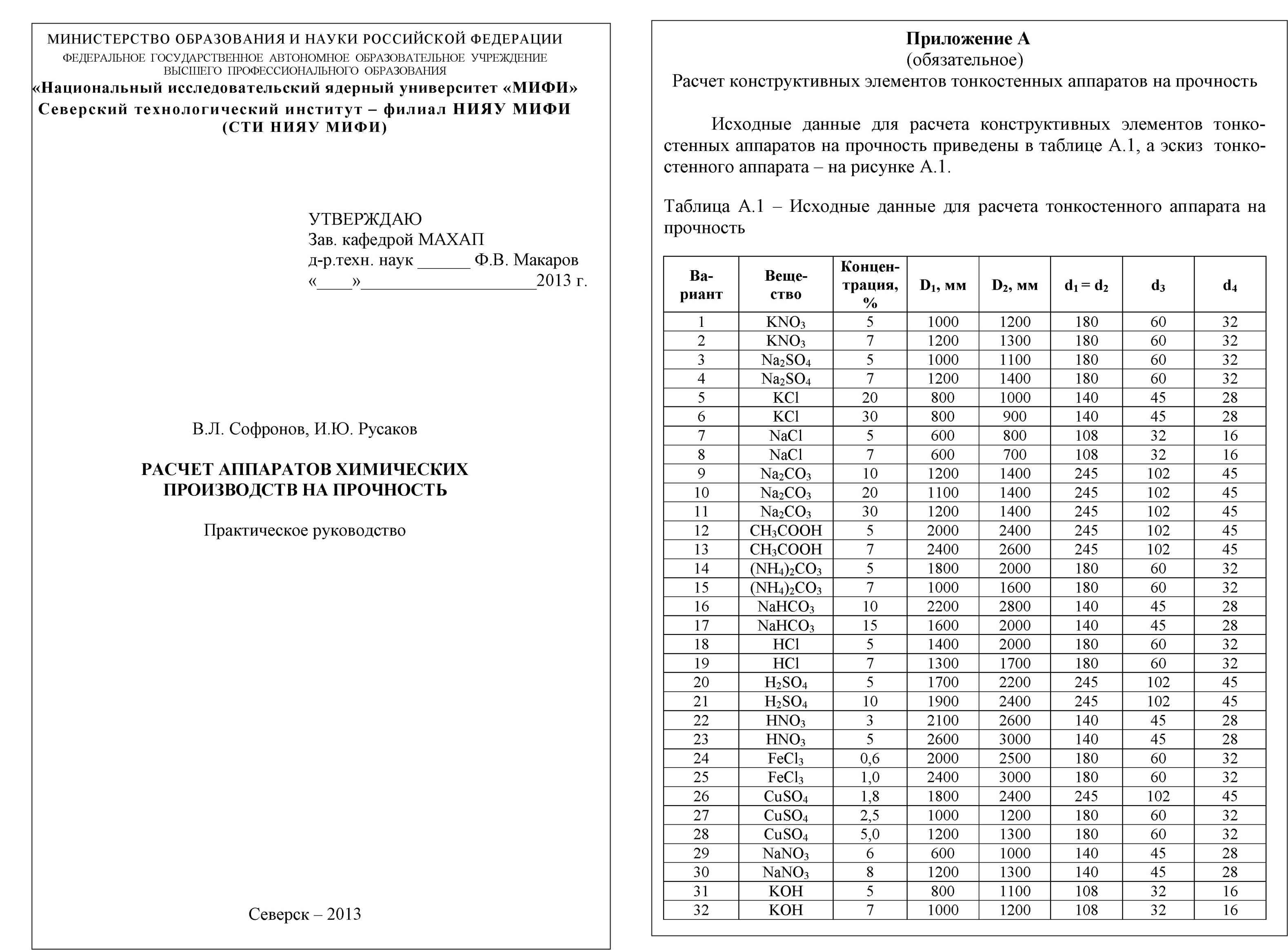

Задание КРЭОО вариант 2

Вещество KNO3

Концентрация 7%

D1 = 1200мм

D2 = 1300мм

d1 = d2 =180 мм

d3 = 60мм

d4 = 32мм

L= 2000мм, 32 град, l=50, Р1 = 1,5 МПа, Р2 = 0,5 МПа, t1=60°C,

Теплоносителем в рубашке аппарата является насыщенный водяной пар.

Срок службы аппарата – 10 лет.

Купить готовое решение вариант 2 за 500 рублей онлайн

Задание КРЭОО вариант 7

Вещество NaCl

Концентрация 5%

D1 = 600мм

D2 = 800мм

d1 = d2 =108 мм

d3 = 32мм

d4 = 16мм

L= 600мм, =45 град, t=100°C, Р1 = 0,9 МПа, Р2 = 0,35 МПа, t1=25°C,

Теплоносителем в рубашке аппарата является насыщенный водяной пар.

Срок службы аппарата – 10 лет.

Купить готовое решение вариант 7 за 500 рублей онлайн

Задание КРЭОО вариант 8

Вещество NaCl

Концентрация 7%

D1 = 600мм

D2 = 700мм

d1 = d2 =108 мм

d3 = 32мм

d4 = 16мм

L= 1600мм, =47 град, l=50, Р1 = 0,6 МПа, Р2 = 0,5 МПа, t1=20°C,

Теплоносителем в рубашке аппарата является насыщенный водяной пар.

Срок службы аппарата – 10 лет.

Купить готовое решение вариант 8 за 500 рублей онлайн

Задание КРЭОО вариант 9

Вещество Na2СО3

Концентрация 10%

D1 = 1200мм

D2 = 1400мм

d1 = d2 =245 мм

d3 = 102мм

d4 = 45мм

L= 1200мм, =50 град, l=100, Р1 = 0,45 МПа, Р2 = 0,1 МПа, t1=5°C,

Теплоносителем в рубашке аппарата является насыщенный водяной пар.

Срок службы аппарата – 10 лет.

Купить готовое решение вариант 9 за 500 рублей онлайн

Задание КРЭОО вариант 3

Вещество Na2SO4

Концентрация 5%

D1 = 1000мм

D2 = 1100мм

d1 = d2 =180 мм

d3 = 60мм

d4 = 32мм

L= 1600мм, =35 град, l=50, Р1 = 1,35 МПа, Р2 = 1 МПа, t1=90°C,

Теплоносителем в рубашке аппарата является насыщенный водяной пар.

Срок службы аппарата – 10 лет.

Купить готовое решение вариант 3 за 500 рублей онлайн

Задание КРЭОО вариант 4

Вещество Na2SO4

Концентрация 7%

D1 = 1200мм

D2 = 1400мм

d1 = d2 =180 мм

d3 = 60мм

d4 = 32мм

L= 1800мм, =37 град, l=100, Р1 = 1,69 МПа, Р2 = 0,6 МПа, t1=70°C,

Теплоносителем в рубашке аппарата является насыщенный водяной пар.

Срок службы аппарата – 10 лет.

Купить готовое решение вариант 4 за 500 рублей онлайн

Задание КРЭОО вариант 10

Вещество Na2СО3

Концентрация 20%

D1 = 1100мм

D2 = 1400мм

d1 = d2 =245 мм

d3 = 102мм

d4 = 45мм

L= 2600мм, =30 град, t=150°C, Р1 = 0,4 МПа, Р2 = 0,2 МПа, t1=10°C,

Теплоносителем в рубашке аппарата является насыщенный водяной пар.

Срок службы аппарата – 10 лет.

Купить готовое решение вариант 10 за 500 рублей онлайн

Задание КРЭОО вариант 6

Вещество KCl

Концентрация 30%

D1 = 800мм

D2 = 900мм

d1 = d2 =140 мм

d3 = 45мм

d4 = 28мм

L= 1600мм, =42 град, l=50, Р1 = 1,1 МПа, Р2 = 0,4 МПа, t1=30°C,

Теплоносителем в рубашке аппарата является насыщенный водяной пар.

Срок службы аппарата – 10 лет.

Купить готовое решение вариант 6 за 500 рублей онлайн

Заказать выполнение индивидуального задания

Введение

Целью механического расчета химического и нефтехимического оборудования является определение размеров отдельных элементов, обеспечивающих безопасную эксплуатацию машин и аппаратов за счет достаточной механической прочности, плотности разъемных соединений, устойчивости к сохранению формы и необходимой долговечности.

Для упрощения и удешевления изготовления составляющим частям емкостных аппаратов придают простейшие геометрические формы − цилиндрическую, сферическую и коническую. Корпуса большинства аппаратов представляют собой комбинацию этих простейших форм.

С точки зрения экономии материала и равномерного распределения напряжений, возникающих в материале стенок от нагрузок, наиболее благоприятной формой является сферическая. Сфера обладает наименьшей поверхностью на единицу объема, и при заданном давлении толщина ее стенки оказывается минимальной. Однако изготовление сферических оболочек более сложно и дорого, чем изготовление цилиндрических обечаек. Сфера − весьма неподходящая форма для размещения внутренних рабочих устройств аппарата и для организации тока взаимодействующих агентов. Поэтому сферическую форму придают или большим хранилищам для жидкостей и газов, в которых благодаря этому удается уменьшить вес конструкции (рис. 1), или аппаратам, в которых наименьшее отношение их наружной поверхности к объему существенно важно для хорошей работы, как, например, в танках для жидкого кислорода. В большинстве аппаратов основной рабочий объем ограничен цилиндрической обечайкой, сделанной из листового материала, или цилиндрическими обечайками с фланцами, т. е. царгами, а крышки делаются сферическими, эллиптическими или коническими

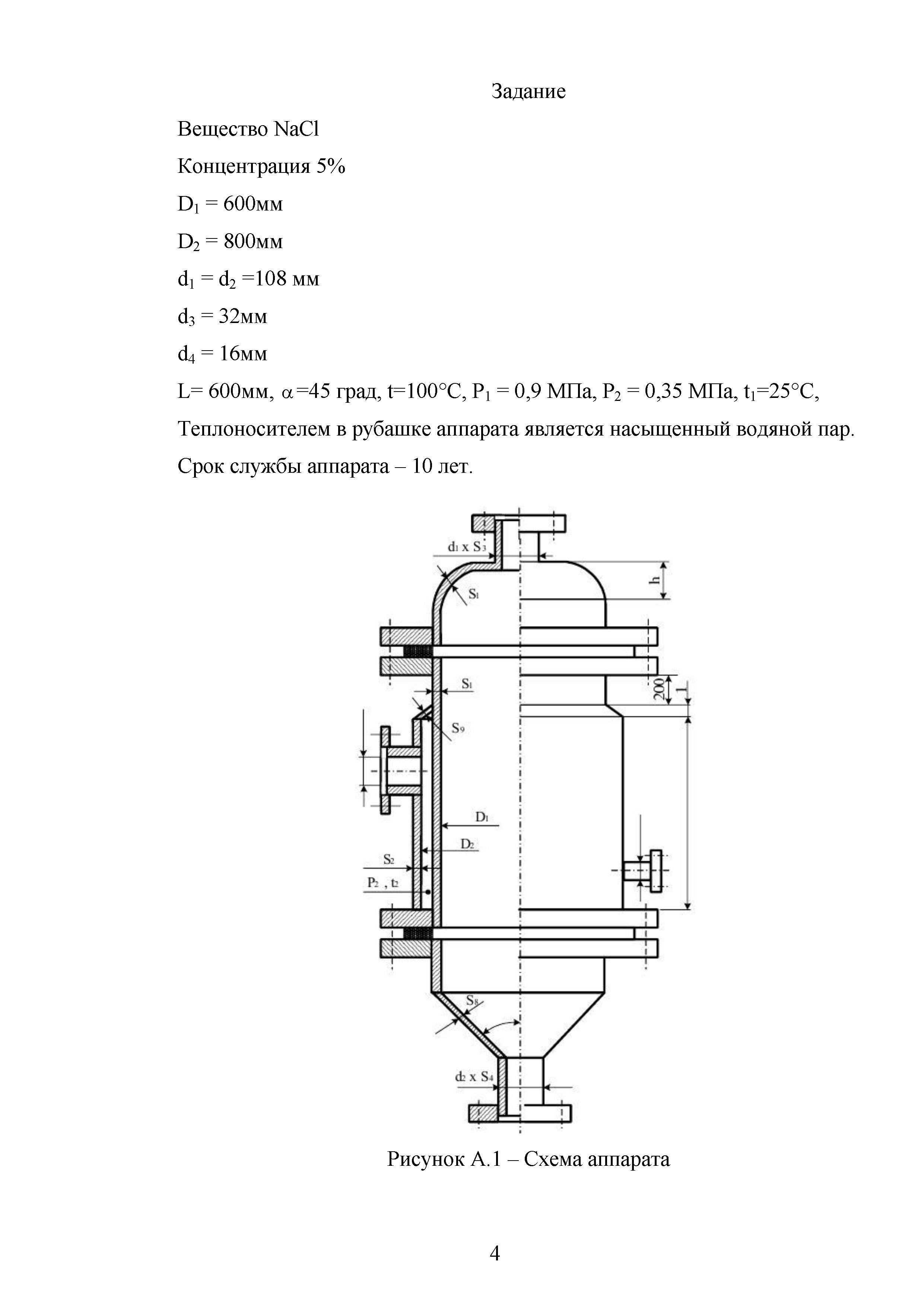

Задание

Вещество NaCl

Концентрация 5%

D1 = 600мм

D2 = 800мм

d1 = d2 =108 мм

d3 = 32мм

d4 = 16мм

L= 600мм, =45 град, t=100°C, Р1 = 0,9 МПа, Р2 = 0,35 МПа, t1=25°C,

Теплоносителем в рубашке аппарата является насыщенный водяной пар.

Срок службы аппарата – 10 лет.

Расчет конструктивных элементов тонкостенного аппарата на прочность проводят в следующем порядке

1) осуществляют выбор конструкционных материалов для всех элементов аппарата с учетом рабочих температур, агрессивности сред и их концентраций, а также скоростей коррозии материалов аппарата [3,7,8];

На материал корпуса аппарата с внутренней стороны действует среда NaCl, с наружной стороны насыщенный водяной пар. Так как водяной пар будет агрессивной средой (температура 100°С), то именно его воздействие будет определять параметры материала стенки. Выбираем хром-никелевую сталь Х18Н10Т

Химический состав стали

C Si Mn Ni S P Cr Cu Fe

до 0,12до 0,8 до 2 9-11 до 0,02до 0,035 17-19 до 0,3 67

Для рубашки аппарата и штуцеров ввода водяного пара также воздействие осуществляется со стороны водяного пара поэтому материал рубашки Х18Н10Т.

Для днища и крышки, а также штуцеров водяного пара в виду малой концентрации NaCl и температуре 25°С достаточно применить обыкновенную конструкционную сталь 20. Которая стойкая в водных средах и слабоагрессивных.

2) проводят выбор коэффициентов запаса прочности и устойчивости, коэффициентов прочности сварных швов, а также модуля продольной упругости [11,20];

Коэффициенты запаса устойчивости при расчете сосудов и аппаратов на устойчивость по нижним критическим напряжениям в пределах упругости следует принять

2,4 – для рабочих условий;

1,8 – для испытаний и монтажа

Для бесшовных элементов сосудов, а также для стыковой или тавровой сварки, с учетом длины контролируемых швов 100% от общей длины коэффициент прочности сварных швов [20 прил. Д]

Модуль продольной упругости

МПа – для стали 20

МПа – для стали Х18Н10Т

3) определяют допускаемые напряжения. Расчет допускаемых напряжений для материалов всех конструктивных элементов производят по методике, описанной в работе [11,20];

4) определяют прибавки к расчетным толщинам конструктивных элементов. Расчет прибавок производят с учетом скорости коррозии материалов и срока службы, как всего аппарата, так и отдельных его конструктивных элементов

- скорость коррозии не должна превышать 0,1 мм в год

- срок службы =10 лет

и - прибавки с учетом проката материала и конструктивных прибавок

С учетом технологических факторов и степени коррозии примем прибавку 2мм

5) определяют толщины стенок всех конструктивных элементов аппарата и допускаемые давлений с учетом действия внутреннего или внешнего давлений, а также краевых сил и моментов [2,4,11-13,20];

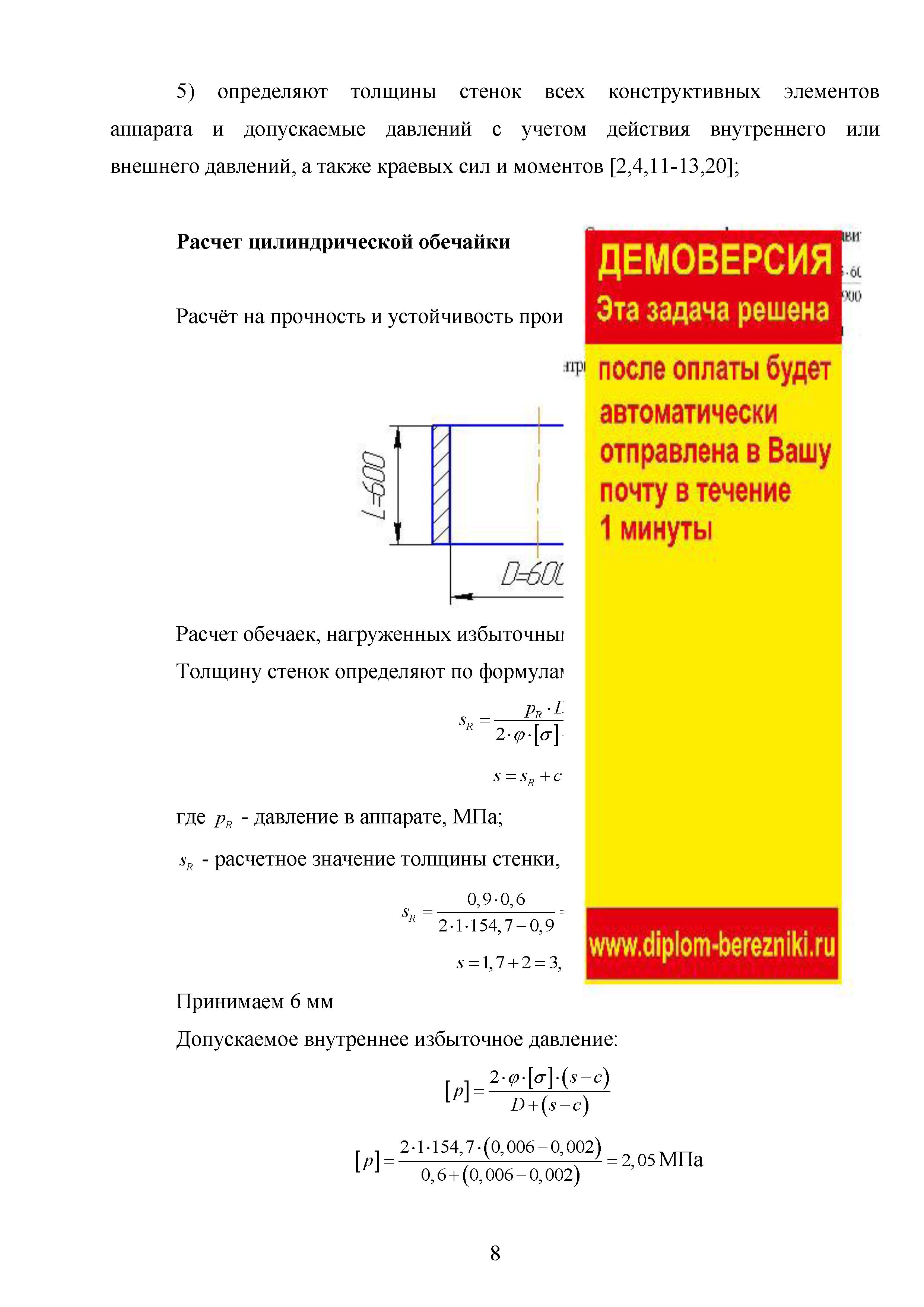

Расчет цилиндрической обечайки

Расчёт на прочность и устойчивость производится по ГОСТ 14249-89.

Расчет обечаек, нагруженных избыточным внутренним давлением.

Толщину стенок определяют по формулам:

Допускаемое внутреннее избыточное давление:

Расчет цилиндрических обечаек, нагруженных наружным давлением

Под наружным давлением находятся вакуумные аппараты и аппараты с рубашками. Тонкостенные обечайки под действием наружного давления могут потерять первоначальную форму (устойчивость) с образованием нескольких волн смятия. Давление, при котором оболочка начнет деформироваться, называется критическим.

Толщину стенки обечайки, нагруженной наружным давлением, приближенно определяют по формуле:

где - давление в рубашке. Полученное значение толщины стенки следует проверить на допускаемое наружное давление по формуле (ГОСТ 14249-80) принимаем мм

Здесь допускаемое давление из условия прочности определяется по формуле:

Здесь допускаемое давление определяется из условия прочности определяется из уравнения Лапласа:

Таким образом, давление в рубашке меньше допускаемого , расчет сделан правильно.

Расчет цилиндрической обечайки действия краевых сил

Для выбранной марки стали = 400МПа, = 240МПа.

С учетом конструктивных особенностей аппарата (обогреваемый сварной корпус с отверстиями для приварки штуцеров):

т.е. имеет место «краевой эффект».

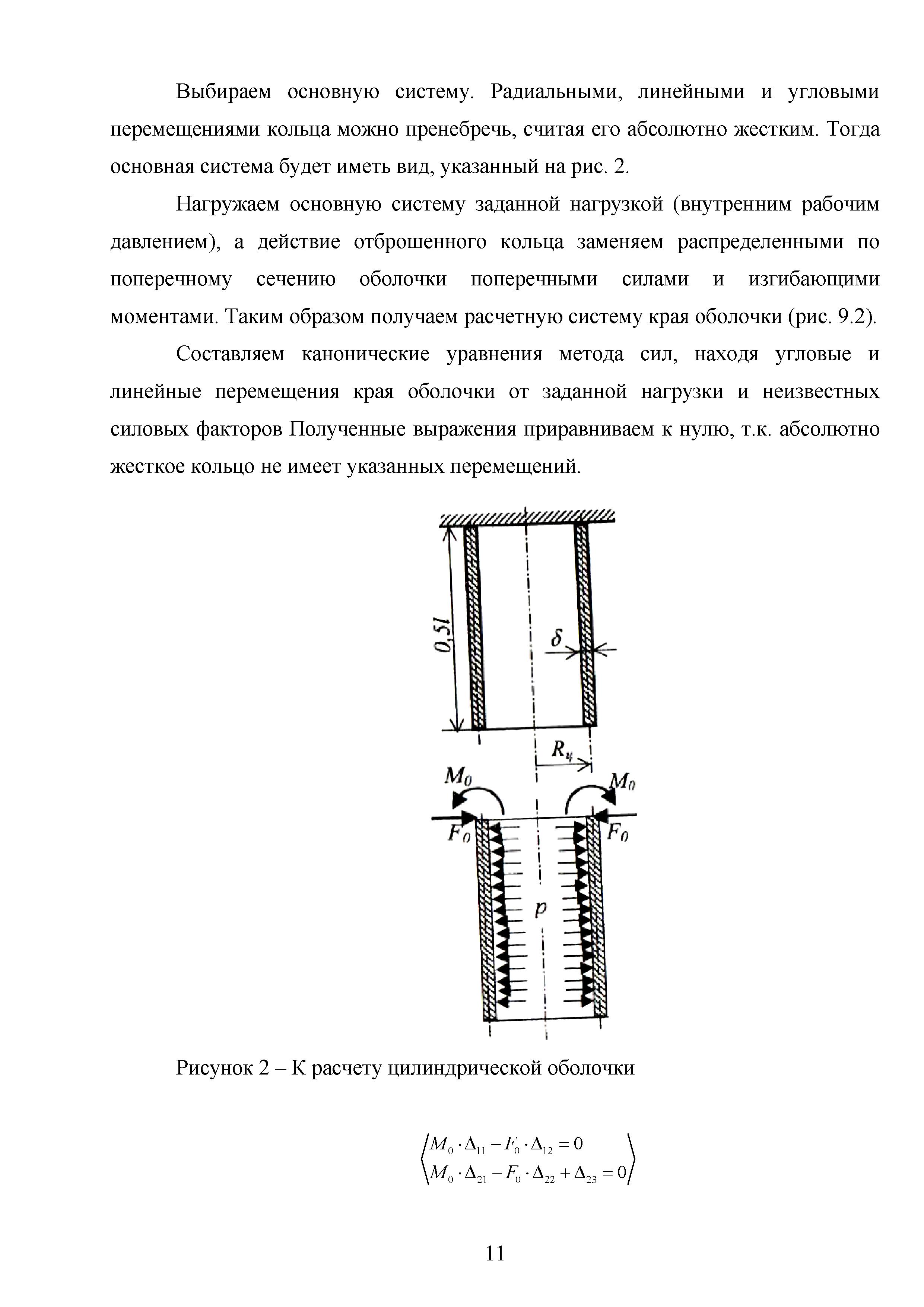

Выбираем основную систему. Радиальными, линейными и угловыми перемещениями кольца можно пренебречь, считая его абсолютно жестким. Тогда основная система будет иметь вид, указанный на рис. 2.

Нагружаем основную систему заданной нагрузкой (внутренним рабочим давлением), а действие отброшенного кольца заменяем распределенными по поперечному сечению оболочки поперечными силами и изгибающими моментами. Таким образом получаем расчетную систему края оболочки (рис. 9.2).

Составляем канонические уравнения метода сил, находя угловые и линейные перемещения края оболочки от заданной нагрузки и неизвестных силовых факторов Полученные выражения приравниваем к нулю, т.к. абсолютно жесткое кольцо не имеет указанных перемещений.

Прочность обеспечена, следовательно, выбранная толщина и марка материала соответствуют расчетам.

Вводя поправку на коррозию С = 2мм с учетом стандартных размеров горячекатаных стальных листов, принимаем толщину стенки цилиндрического корпуса = 8мм.

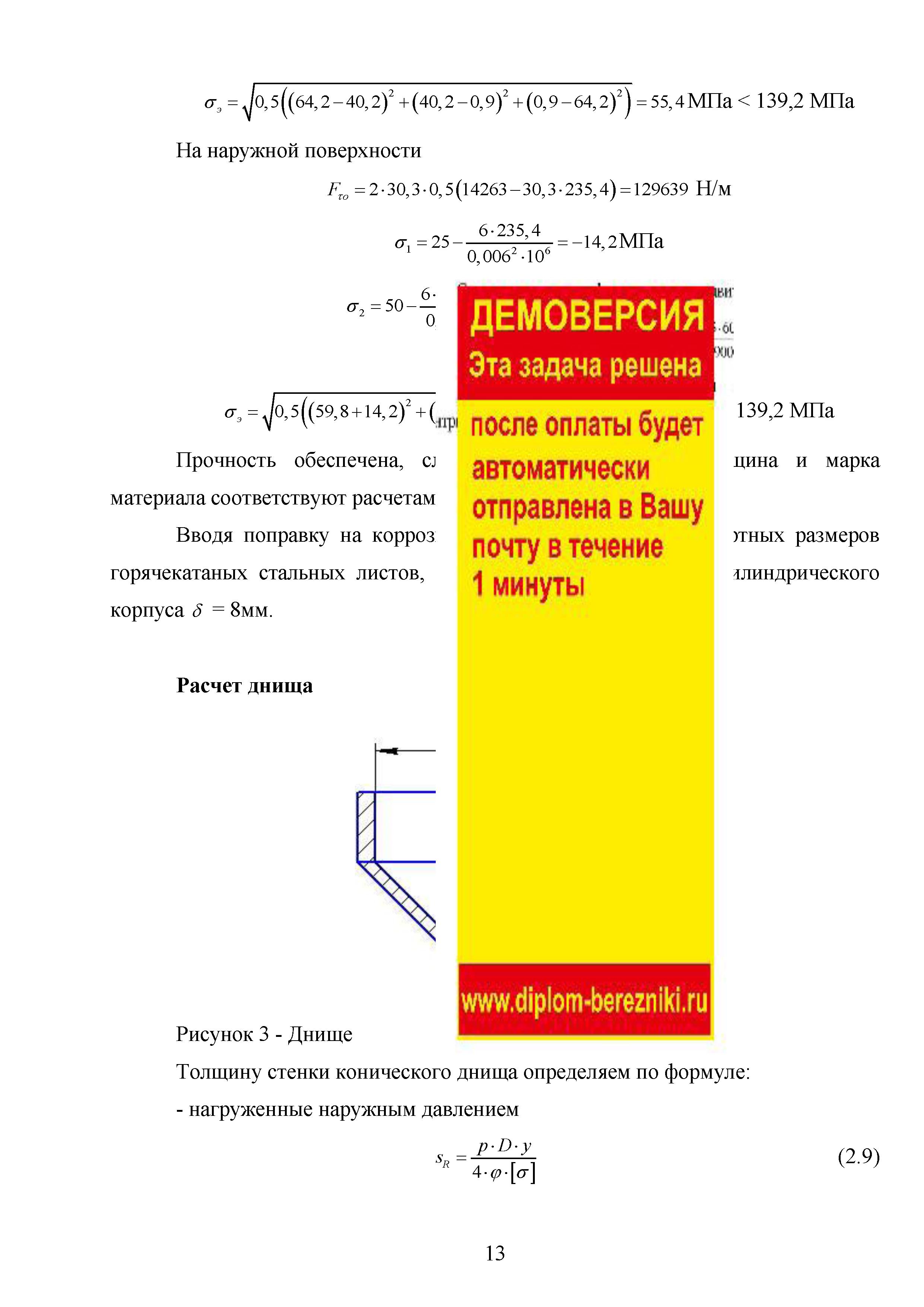

Расчет днища

Расчет днища краевых сил Высота конического днища

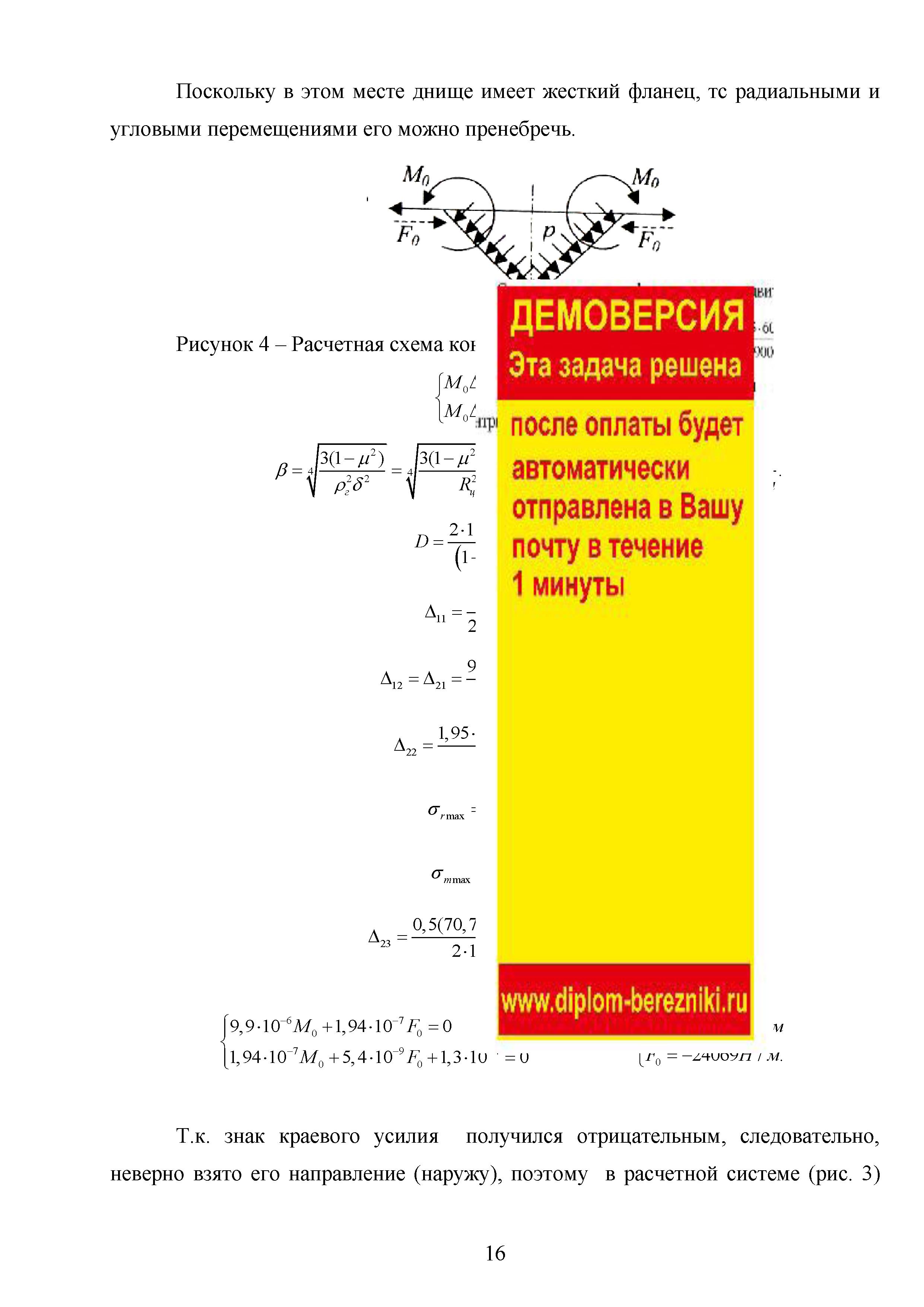

Строим расчетную схему оболочки. Т.к. на краю оболочки приварен жесткий фланец для ее крепления к цилиндрическому корпусу аппарата, край оболочки будет нагружен краевой силой, действующей внутрь оболочки, и краевым изгибающим моментом, действующим наружу (рис. 4). Кроме того, на оболочку изнутри действует давление пара, т.е. имеет место «краевой эффект». Выбираем расчетную схему, Опасное сечение на верхнем крае оболочки радиусом Rц.

Поскольку в этом месте днище имеет жесткий фланец, тс радиальными и угловыми перемещениями его можно пренебречь.

Рисунок 4 – Расчетная схема конического днища

Т.к. знак краевого усилия получился отрицательным, следовательно, неверно взято его направление (наружу), поэтому в расчетной системе (рис. 3) направление этой силы надо поменять на обратное – внутрь (на схеме новое направление показано пунктирной стрелкой). Направление краевого момента выбрано правильным.

Условие прочности выполняется.

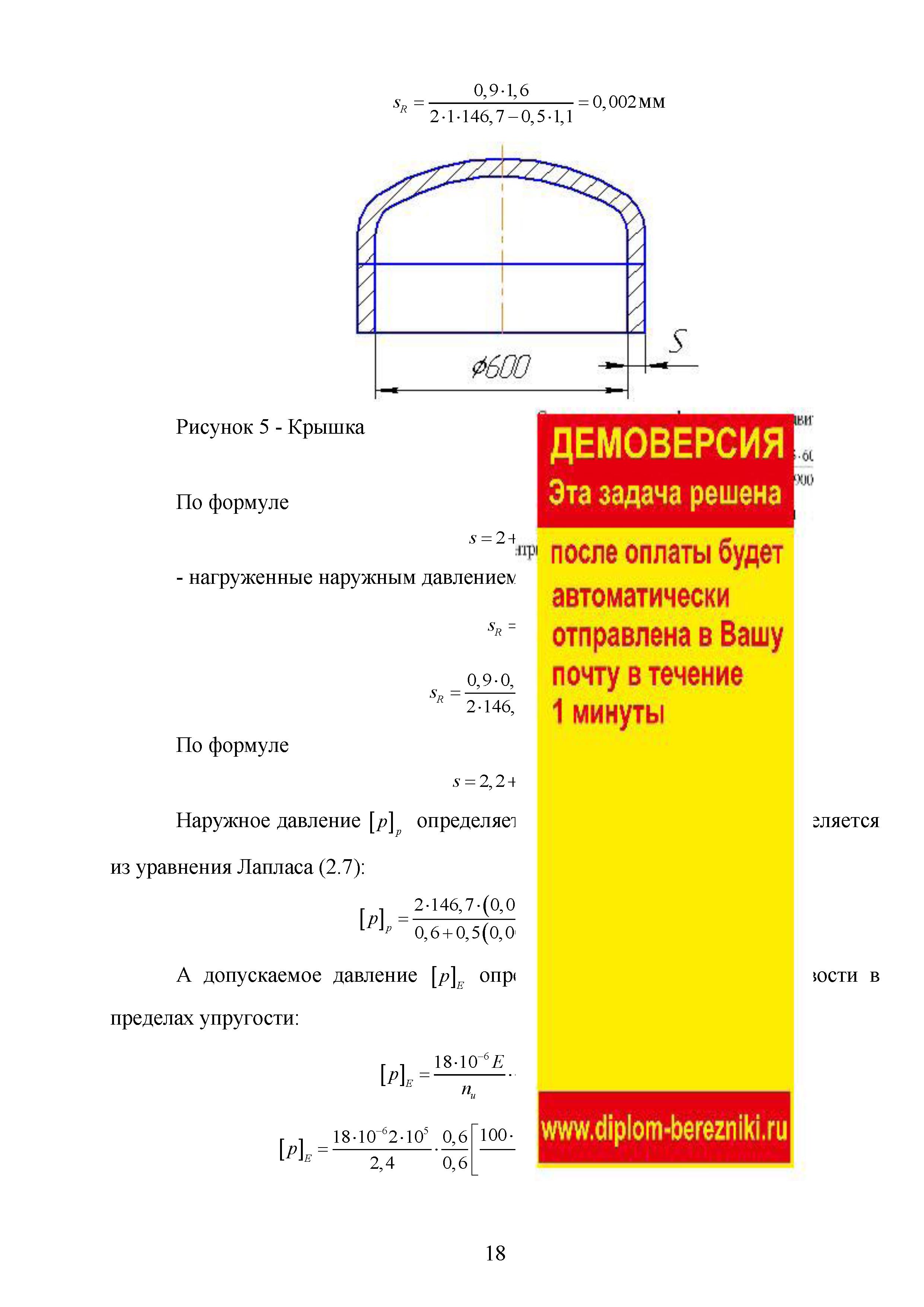

Расчет эллиптической крышки

Толщину стенки эллиптического днища определяем по формуле:

- нагруженные внутренним давлением

- нагруженные наружным давлением

Наружное давление определяется из условия прочности определяется из уравнения Лапласа

А допускаемое давление определяется из условия устойчивости в пределах упругости:

Таким образом, давление меньше допускаемого , расчет сделан правильно.

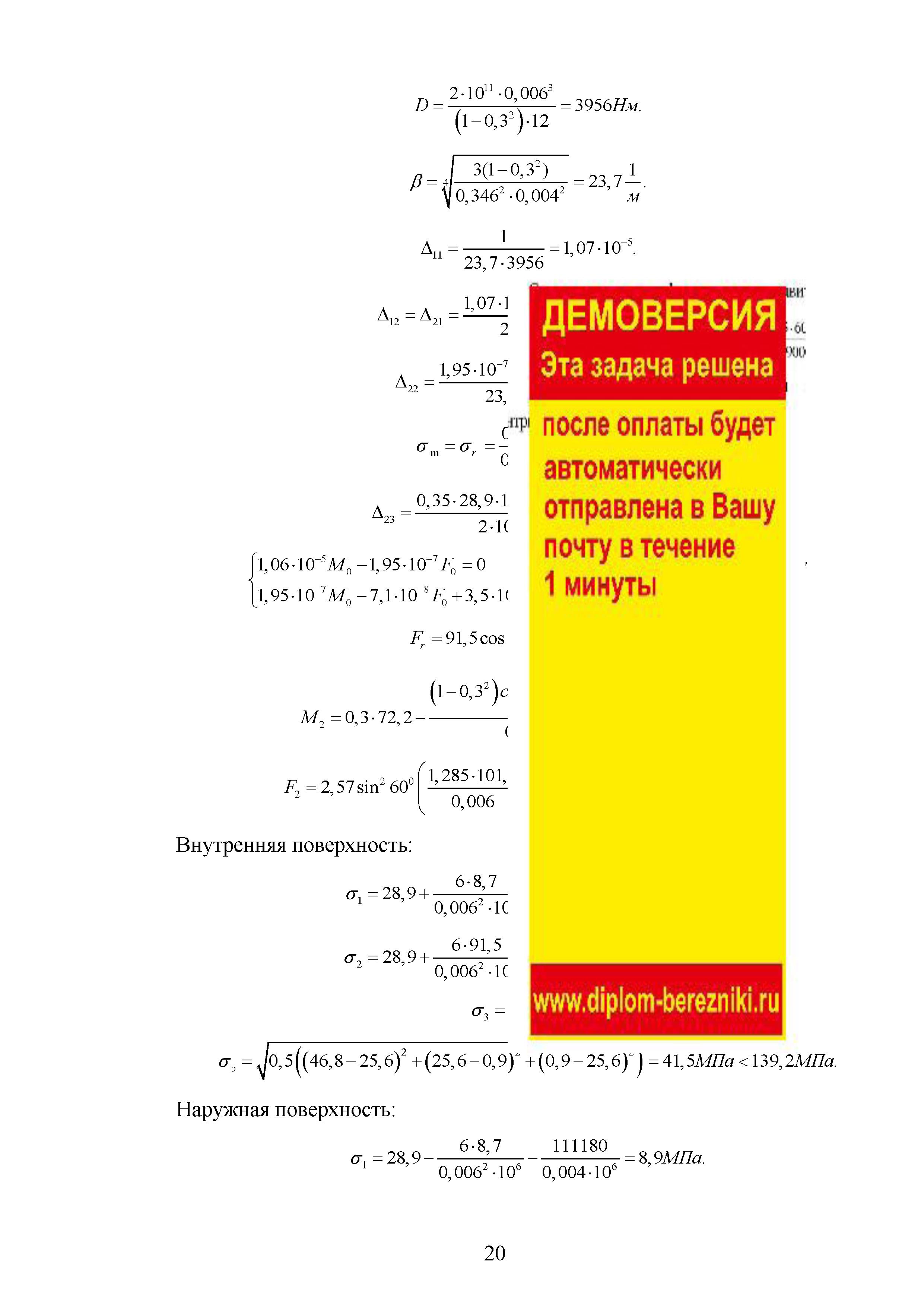

Расчет эллиптической крышки действия краевых сил

Радиус сферы:Строим расчетную схему оболочки. Т.к. на краю оболочки приварен жесткий фланец для ее крепления к цилиндрическому корпусу аппарата, край оболочки будет нагружен краевой силой, действующей внутрь оболочки, и краевым изгибающим моментом, действующим наружу (рис. 6). Кроме того, на оболочку изнутри действует давление пара.

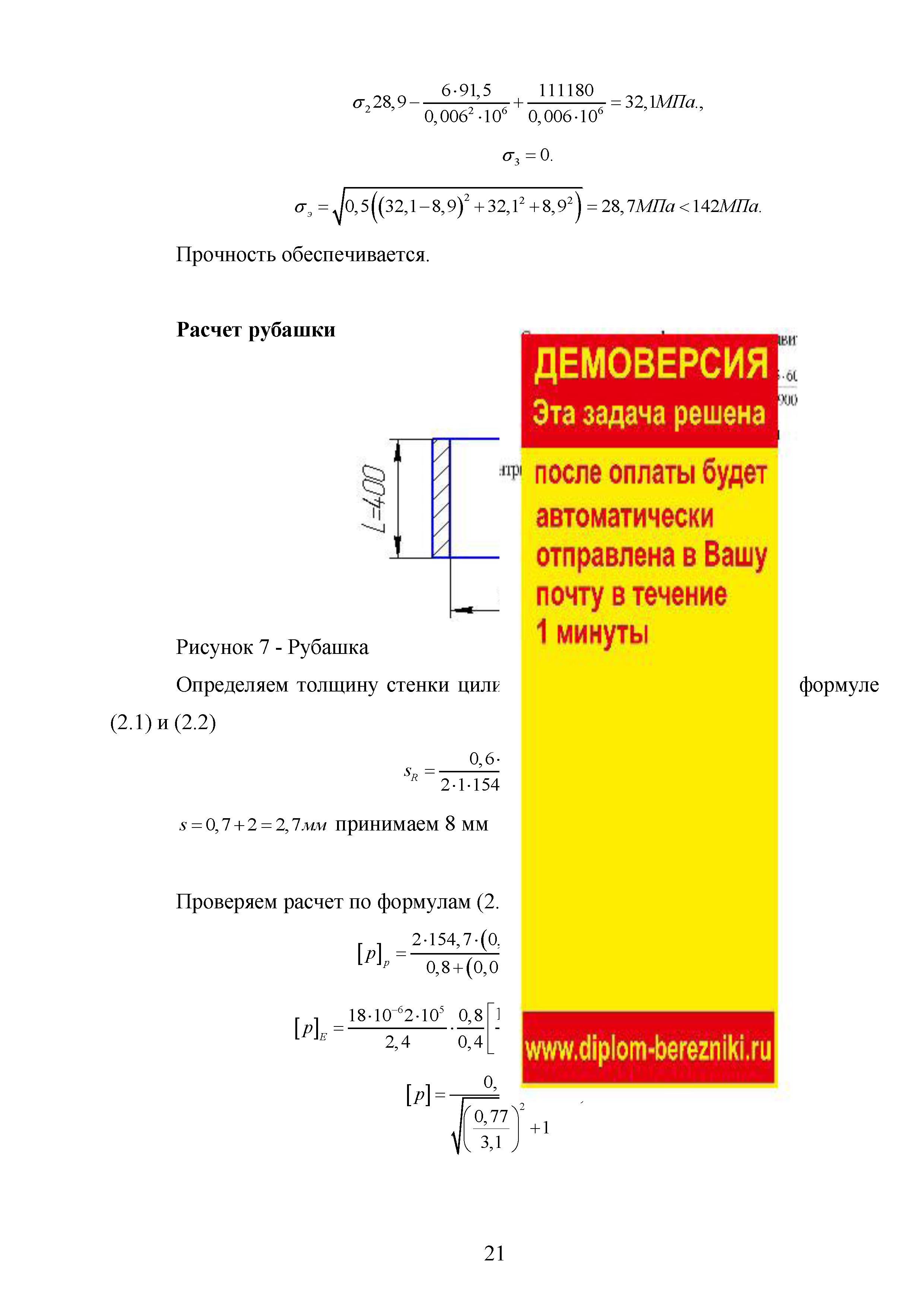

Определяем толщину стенки цилиндрической части рубашки по формуле (2.1) и (2.2)

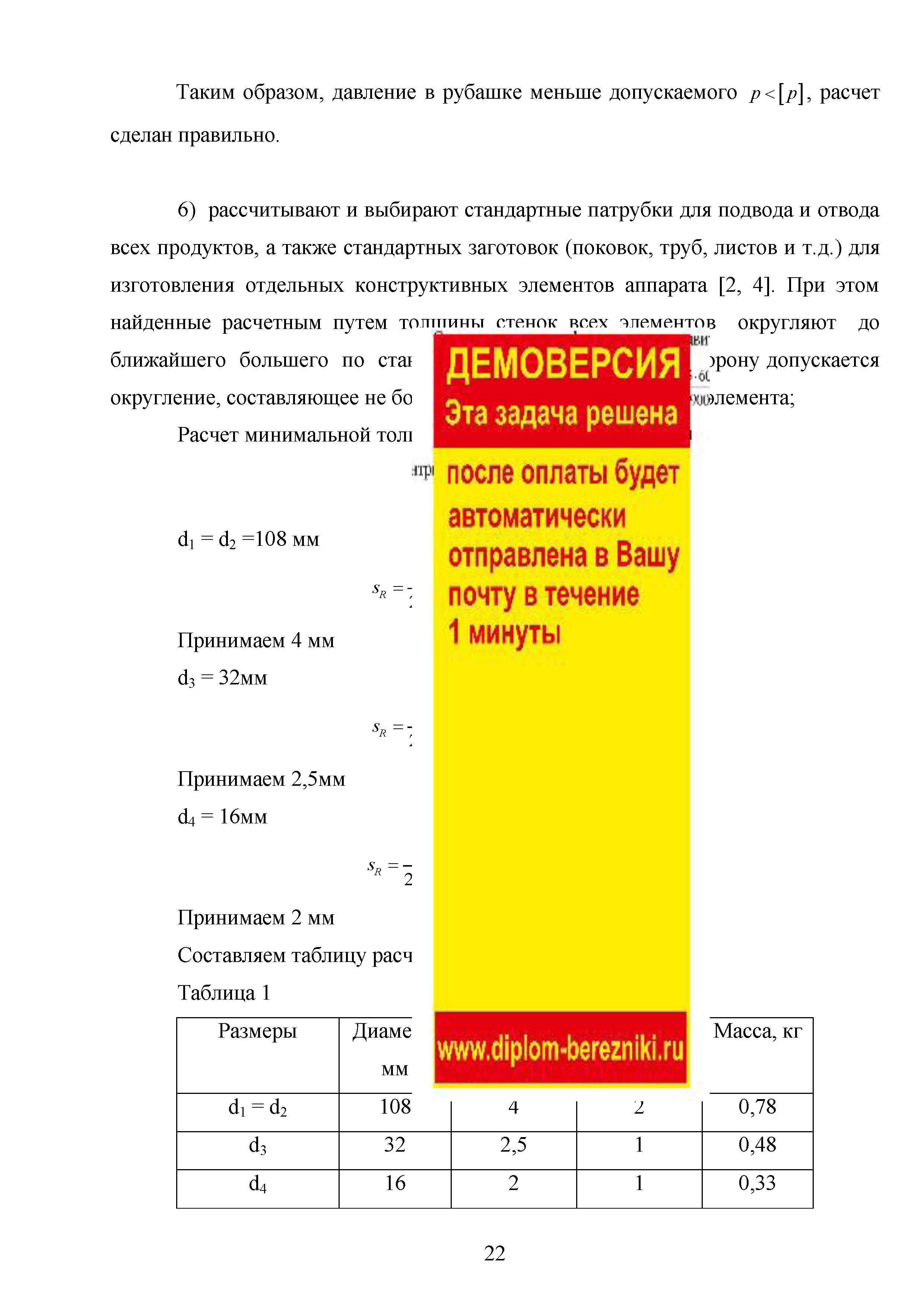

6) рассчитывают и выбирают стандартные патрубки для подвода и отвода всех продуктов, а также стандартных заготовок (поковок, труб, листов и т.д.) для изготовления отдельных конструктивных элементов аппарата [2, 4]. При этом найденные расчетным путем толщины стенок всех элементов округляют до ближайшего большего по стандарту размера. В меньшую сторону допускается округление, составляющее не более 3 % от расчетной толщины элемента;

Расчет минимальной толщины определяем по формуле

d1 = d2 =108 мм

мм

Принимаем 4 мм

d3 = 32мм

мм

Принимаем 2,5мм

d4 = 16мм

мм

Принимаем 2 мм

Составляем таблицу расчетных данных

Таблица 1

Размеры Диаметр, мм Толщина, мм Количество Масса, кг

d1 = d2108 4 2 0,78

d3 32 2,5 1 0,48

d4 16 2 1 0,33

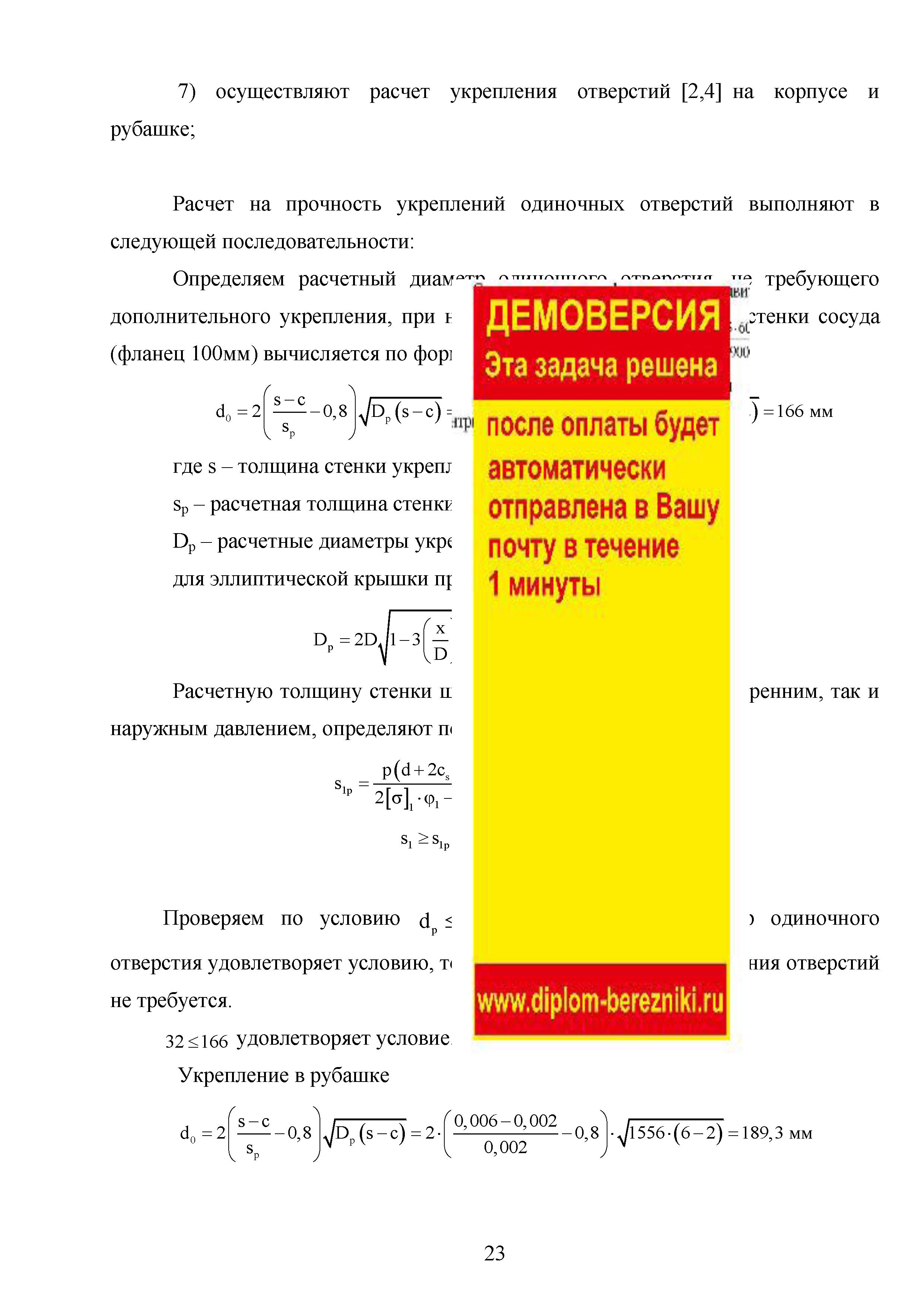

7) осуществляют расчет укрепления отверстий [2,4] на корпусе и рубашке;

Расчет на прочность укреплений одиночных отверстий выполняют в следующей последовательности:

Определяем расчетный диаметр одиночного отверстия, не требующего дополнительного укрепления, при наличии избыточной толщины стенки сосуда (фланец 100мм) вычисляется по формуле

где s – толщина стенки укрепляемой оболочки;

sp – расчетная толщина стенки укрепляемой оболочки,

Dр – расчетные диаметры укрепляемых элементов:

для эллиптической крышки при Н = 0,25 D

Расчетную толщину стенки штуцера, нагруженного как внутренним, так и наружным давлением, определяют по формуле

Проверяем по условию если расчетный диаметр одиночного отверстия удовлетворяет условию, то дальнейших расчетов укрепления отверстий не требуется.

удовлетворяет условие.

Укрепление в рубашке

Так как 108< 189,3 укрепление отверстия не требуется

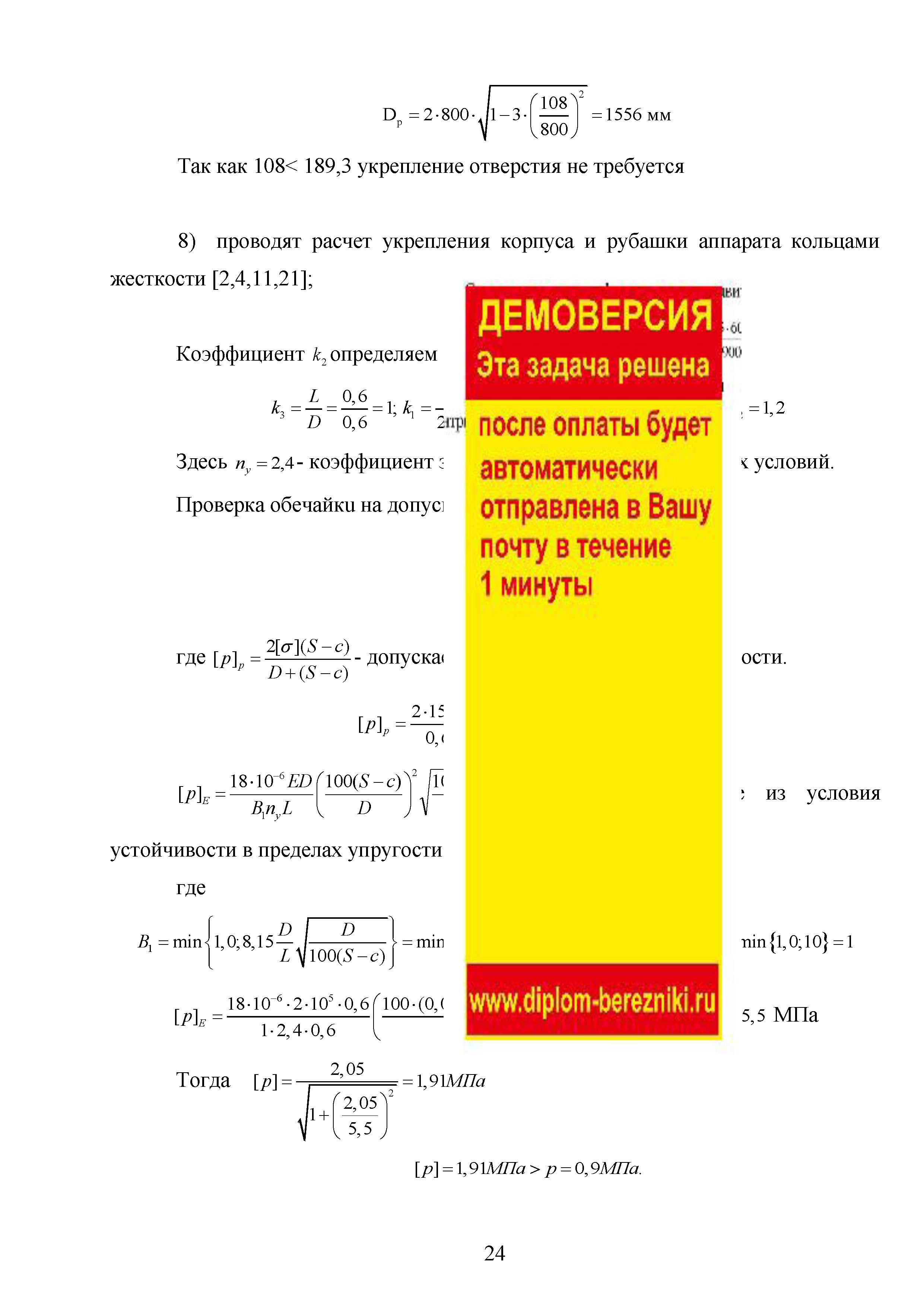

8) проводят расчет укрепления корпуса и рубашки аппарата кольцами жесткости [2,4,11,21];

Коэффициент определяем из номограммы (рис.1.8).

Здесь - коэффициент запаса устойчивости для рабочих условий.

Проверка обечайкu на допускаемое наружное давленuе:

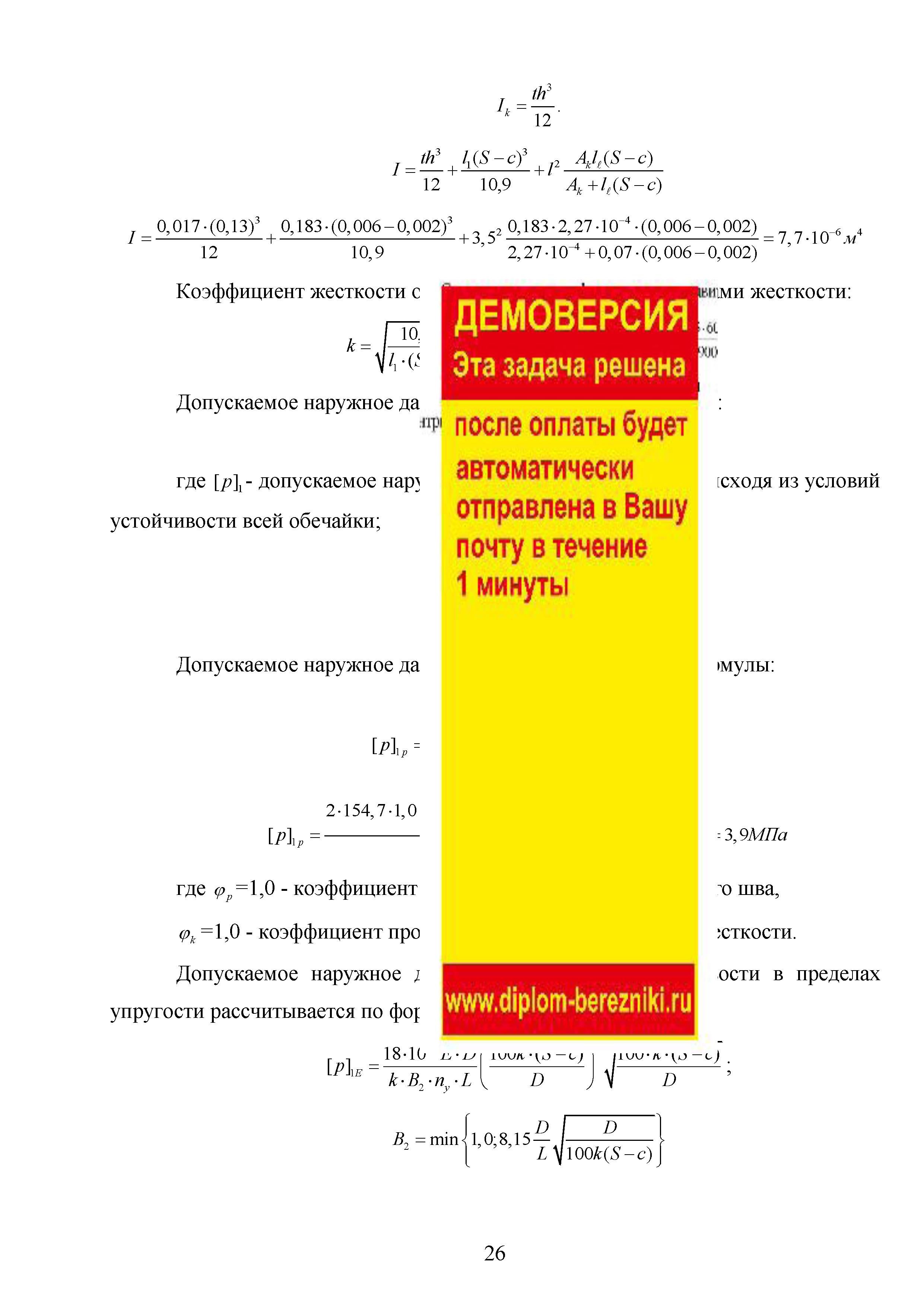

Расчетные параметры подкрепленной обечайки.

Эффективная длина стенки обечайки, учитываемая при определении эффективного момента инерции, определяется, из условия:

Эффективный момент инерции расчетного поперечного сечения кольца жесткости определяется из условия

Допускаемое наружное давление определяется из условия:

где - допускаемое наружное давление, определяемое исходя из условий устойчивости всей обечайки;

Допускаемое наружное давление определяется из формулы:

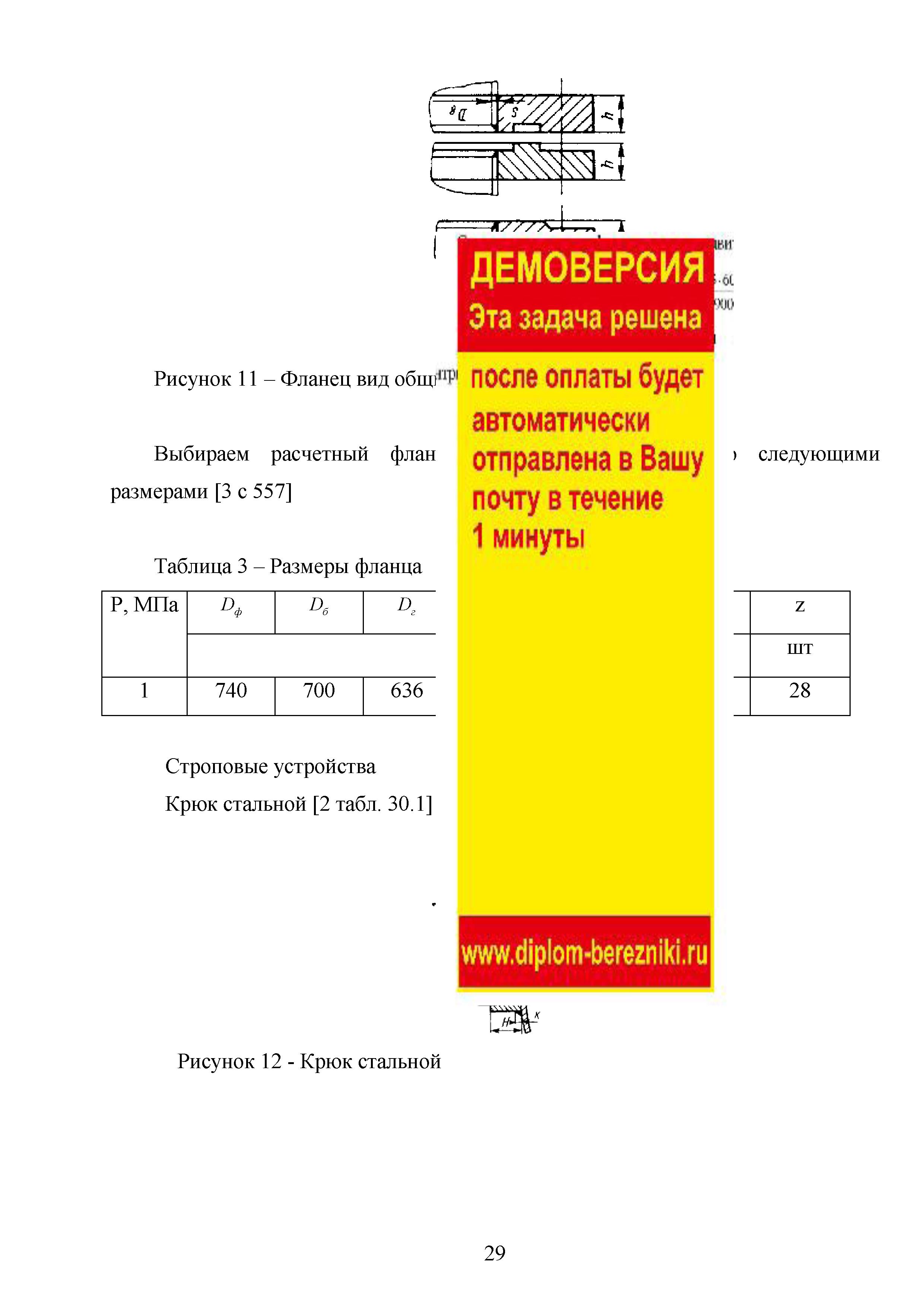

9) выбирают фланцы, лапы и строповые устройства для аппарата. Фланцы выбирают в зависимости от рабочего (условного) давления и условного прохода, а лапы и строповые устройства – от массы аппарата [2,21];

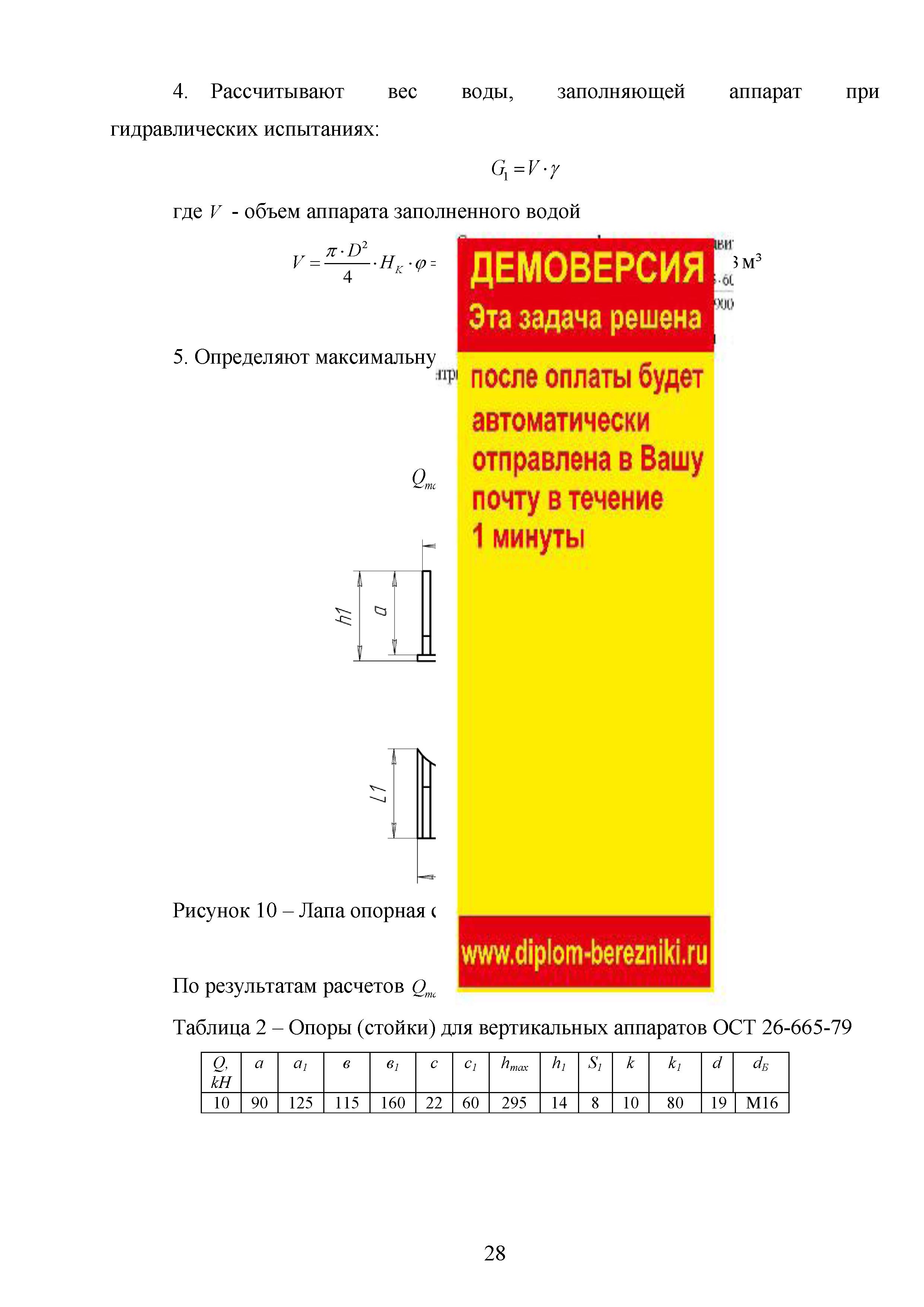

Предварительно выбираем сварные опоры (см. рис. 7.1) по ГОСТ 26296-84, учитывая вес аппарата. Вес аппарата определятся, суммой веса деталей, сборочных единиц с учетом веса, находящегося в аппарате продукта. Опорная лапа 1-10000 ГОСТ 26296-84

Расчетную нагрузку на одну опору Q определяем следующим образом:

1. Задаемся количеством опор, z = 4.

2. Определяем вес металла, из которого изготовлен аппарат:

где F - внутренняя поверхность корпуса, 1,1 м², примем ориентировочно по [1 табл. 7.1]

S - исполнительная толщина стенок, м;

- удельный вес металла, = 78,5 кН / м³

По результатам расчетов

10) проверяют корпус аппарата на устойчивость от действия поперечной и осевой сжимающих сил, изгибающих моментов, а также от совместного действия всех нагрузок;

Эквивалентное напряжение от действия поперечной и осевой сжимающих сил, изгибающих моментов, а также от совместного действия всех нагрузок

Расчет обечаек, нагруженных избыточным внутренним давлением.

Толщину стенок определяют по формулам:

Таким образом, давление меньше допускаемого , расчет сделан правильно.

Расчет рубашки

Таким образом, давление в рубашке меньше допускаемого , расчет сделан правильн

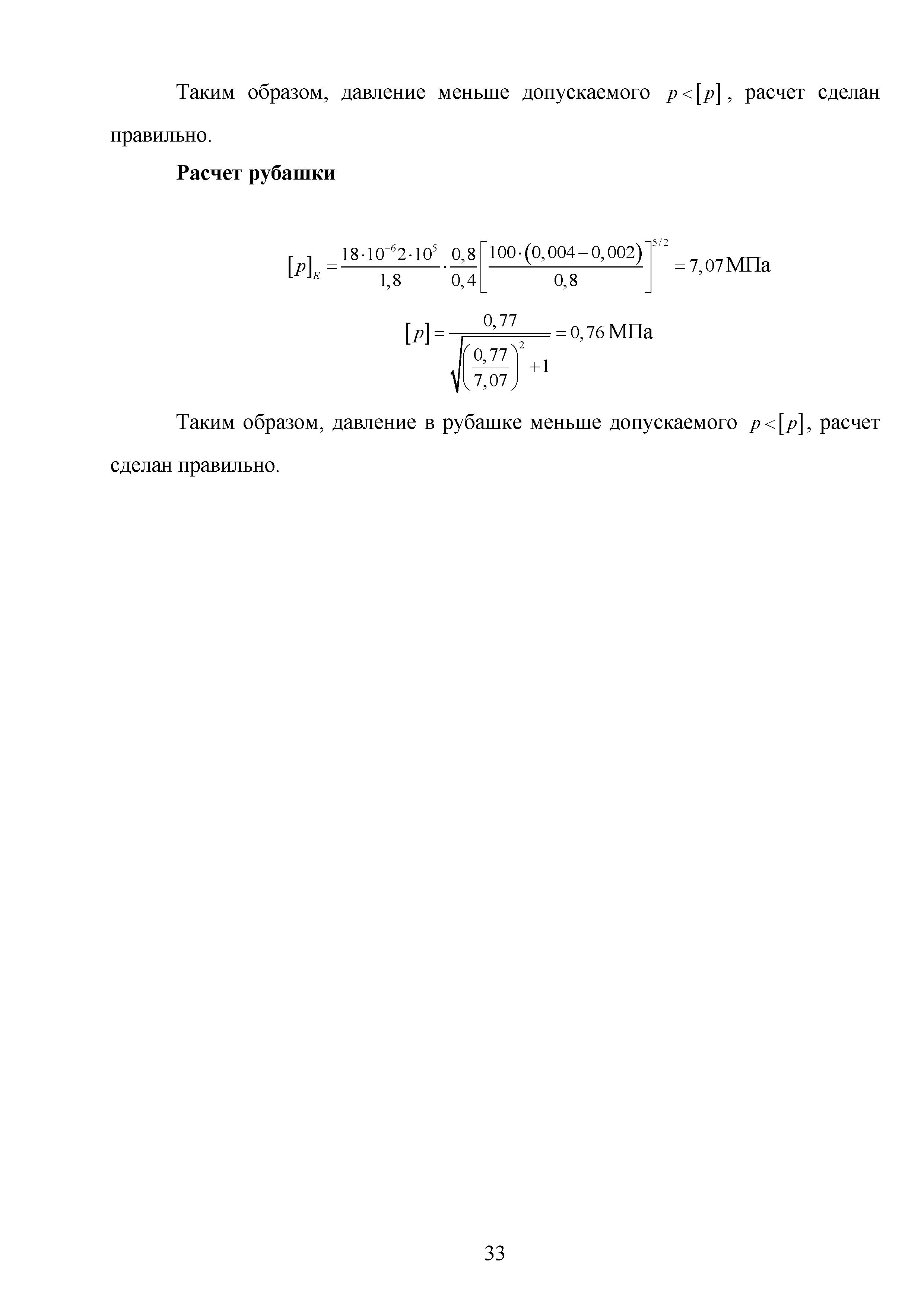

Заключение

В работе проведен прочностной и механические расчеты стального аппарата с рубашкой согласно исходных данных. В результате расчета получаем таблицу с данными

Элемент Диаметр, мм Длина, мм Толщина стенки, мм

Корпус аппарата 600 600 6

Корпус рубашки 800 400 6

Днище600 424 6

Крышка 600 370

Список использованной литературы

1 Кольман-Иванов Э.Э. Конструирование и расчет машин химических производств/ Э.Э. Кольман-Иванов. – М: Машиностроение, 1985. – 408 с.

2 Лащинский А.А. Конструирование сварных химических аппаратов: справочник / А. А. Лащинский; под ред. А. Р. Толчинского. – 2-е изд., стереотип. – М.: Альянс, 2008.

3 Лащинский А.А. Основы конструирования и расчета химической аппаратуры: справочник / А. А. Лащинский, А. Р. Толчинский; под ред. Н. Н. Логинова. – 2-е изд., перераб. и доп. — Л.: Машиностроение, 1970. – 752 с.

4 Расчет и конструирование машин и аппаратов химических производств: примеры и задачи: учебник для втузов / М. Ф. Михалев [и др.] ; под ред. М. Ф. Михалева. – Л.: Машиностроение, 1984 . – 299 с.

5 Топтуненко Е.Т. Основы конструирования и расчета химических аппаратов и машин/ Е.Т. Топтуненко. – Харьков: ХГУ, 1968. – 276 с.

6 Хисматулин Е.Р. Сосуды и трубопроводы высокого давления: справочник/ Е.Р. Хисматуллин, Е.М. Коралёв, В.И. Лившиц. – М.: Машиностроение, 1990. –384 с.

7 Громова А.И. Коррозионная стойкость реакторных материалов: справочник/ А.И. Громова, В.Н. Кузнецова, И.К. Морозова. – М.: Атомиздат, 1966. – 522 с.

8 Сухотин А.М. Химическое сопротивление материалов: справочник/ А.М. Сухотин, В.С. Зотиков. - Л.: Химия, 1975. – 320 с.

9 Канторович З.Б. Основы расчета химических машин и аппаратов: учебник для вузов / З.Б. Канторович .– 3-е изд., перераб. и доп. — М.: Машгиз, 1960 .— 743 с.

10 ГОСТ 2.105-95. ЕСКД. Общие требования к текстовым документам. – М.: Изд-во стандартов, 196.– 37 с.

11 ГОСТ 14249 – 89. Сосуды и аппараты. Нормы и методы расчёта на прочность. – М.: Изд-во стандартов, 1990.– 62 с.

12 ГОСТ 24306-80. Сосуды и аппараты. Нормы и методы расчета на прочность. Технические требования. – М.: Изд-во стандартов, 1981.– 46 с.

13 ГОСТ 24755-81. Сосуды и аппараты. Нормы и методы расчета на прочность. – М.: Изд-во стандартов, 1982.– 20 с.

14 ГОСТ 25215-82 ЕСКД. Сосуды и аппараты высокого давления. Обечайки и днища. Нормы и методы расчета на прочность. – М.: Изд-во стандартов, 1983.– 9 с.

15 ОСТ 26-1046 – 87. Сосуды и аппараты высокого давления. Нормы и методы расчёта на прочность. – М.: Изд-во стандартов, 1988.– 12 с.

16 Миронов В.М. Конструирование и расчет элементов оборудования отрасли: учебное пособие. Ч. II./ В.М. Миронов, В.М. Беляев – Томск: ТПУ, 2004. – 108 с

17 ГОСТ 26303-84. Сосуды и аппараты высокого давления. Шпильки. Методы расчёта на прочность. – М.: Изд-во стандартов, 1985. – 10 с.

18 Уплотнение неподвижных металлических днищ сосудов и аппаратов на давление от 10 до 100 МПа. – Методика расчета на прочность и плотность РД 26-01-168-88. – 35 с.

19 ГОСТ 7.1 – 2003. Библиографическое описание документа. Общие требования и правила составления. – М.: Изд-во стандартов, 2004. – 43 с.

20 ГОСТ Р 52857.1–2007. Сосуды и аппараты. Нормы и методы расчета на прочность. – М.: Изд-во стандартов, 2008. – 320 с.

21 ГОСТ 26276–84 Лапы опорные подвесных вертикальных сосудов и аппаратов. Основные размеры. – М.: Изд-во стандартов, 1985. – 20 с.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Национальный исследовательский ядерный университет «МИФИ» Северский технологический институт – филиал НИЯУ МИФИ

(СТИ НИЯУ МИФИ)

РАСЧЕТ АППАРАТОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ НА ПРОЧНОСТЬ Практическое руководство

Северск – 2013