| Главная » Информация » Решение задачи 1.5 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 1.5 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 1.5 по ПАХТ из задачника Павлова Романкова Носкова

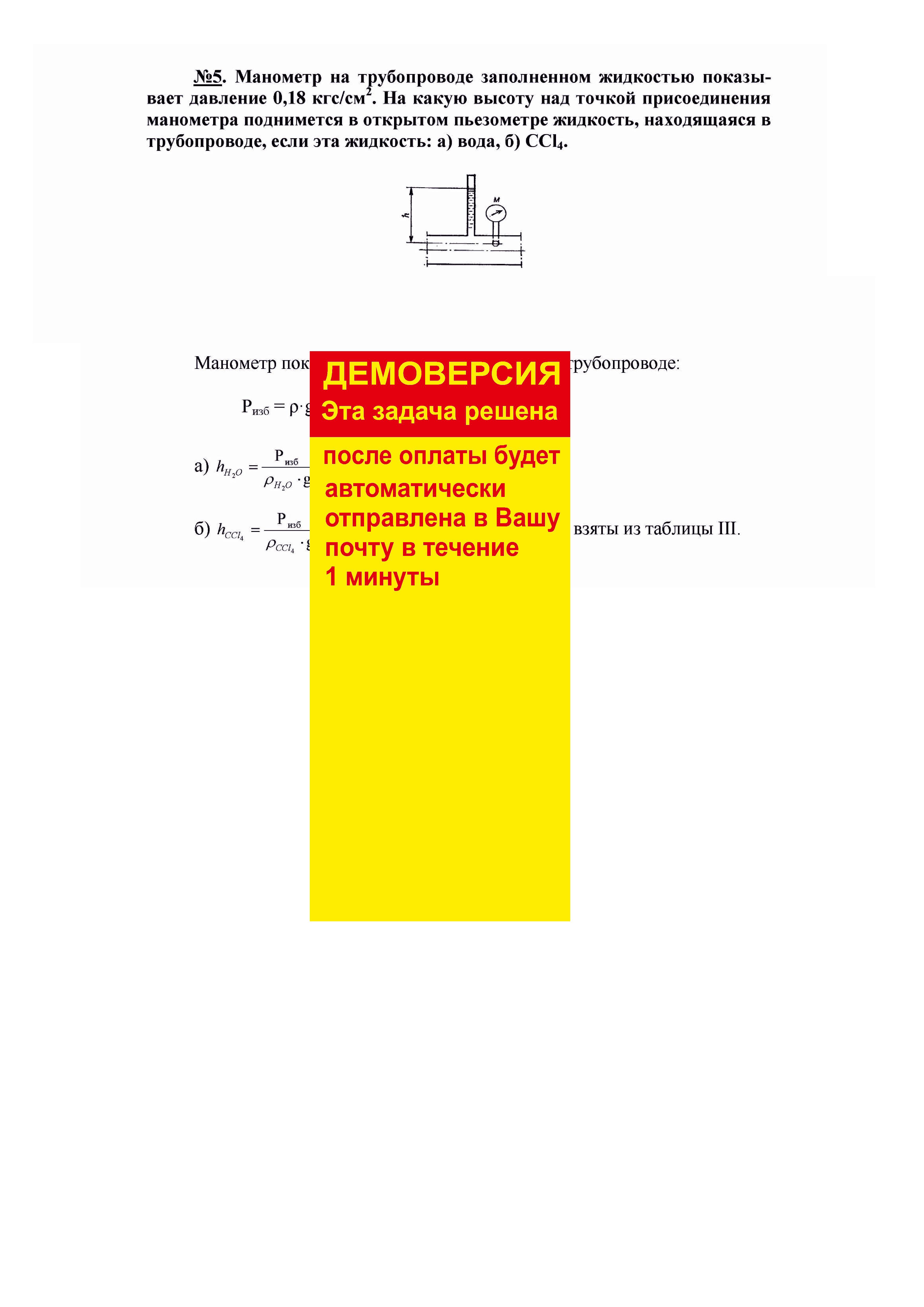

1.5. Манометр на трубопроводе, заполненном жидкостью, показывает давление 0,18 кгс/см2. На какую высоту Н над точкой присоединения манометра поднимается в открытом пьезометре жидкость, находящаяся в трубопроводе, если эта жидкость: а) вода, б) четыреххлористый углерод (рис. 1.23)?

купить эту задачу онлайн за 200 рублей

ВВЕДЕНИЕ

В связи с развитием новых отраслей промышленности возникла необходимость в таких редких металлах, как титан, ниобий, тантал, цирконий, ванадий, германий, кремний и др. В исходном сырье эти металлы, как правило, находятся в окисленной форме. Отсутствие удовлетворительных методов получения редких металлов непосредственно из их оксидов послужило причиной бурного развития хлорной металлургии. При вскрытии исходного сырья хлором образуются хлориды. Хлориды редких металлов являются активными соединениями, легко очищаемыми и превращаемыми в металлы, оксиды и другие вещества, имеющими самостоятельное значение.

Тетрахлорид титана TiCl4– типичный продукт хлорной металлургии. Промышленное производство ТiСl4 в нашей стране было первым в хлорной металлургии редких металлов. Его освоение свидетельствовало о рождении хлорной металлургии как самостоятельной отрасли промышленности. Основы технологии, аппаратурное оформление процессов производства тетрахлорида титана явились фундаментом для последующей разработки и внедрения хлорных методов получения других редких металлов.

Промышленное производство ТiСl4 организовано на титано-магниевых комбинатах. В меньших масштабах его как побочную продукцию производят при хлорировании лопаритового концентрата - источника получения соединений ниобия, тантала и редкоземельных металлов.

Четыреххлористый титан, или тетрахлорид титана, ТiСl4 - основное сырье для получения титановой губки. Его производство считается одним из самых важных на титано-магниевых предприятиях. ТiСl4 используют также для получения пигментного диоксида титана хлорным методом и применяют в качестве катализатора при производстве некоторых полимеров (полиэтилен, полиизопрен и др.).

Развитие производства тетрахлорида титана осуществляется по пути повышения его эффективности, комплексности использова-

ния сырья и защиты окружающей среды. Эти сложные и ответственные задачи могут быть выполнены при грамотном ведении технологических процессов, внедрении передового опыта и достижений науки и техники. В таких условиях большое значение приобретает проблема подготовки кадров, особенно рабочих и инженерно-технических работников среднего звена. [1]

Цель дипломного проекта: является увеличение срока службы тепло обменного оборудования в системе конденсации производства тетрахлорида титана; снижение расходного коэффициента воды камской на орошение.

Результатом дипломного проекта является увеличение срока службы теплообменного оборудования, уменьшения неизбежных остановок производства, за счет уменьшения коррозии теплообменников и попадания воды в тетрахлорид титана.

Рассчитан экономический эффект: от снижения расходного коэффициента охлаждающей воды, от снижения затрат на эксплуатацию, содержание и ремонт оборудования.

Манометр на трубопроводе, заполненном жидкостью, показывает давление 0,18 кгс/см2. На какую высоту Н над точкой присоединения манометра поднимается в открытом пьезометре жидкость, находящаяся в трубопроводе, если эта жидкость: а) вода, б) четыреххлористый углерод (рис. 1.23)?

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Сущность новшества, предлагаемого в проекте

Сущность реконструкции технологической схемы процесса хлорирования, заключается в методах устранения недостатков, которые непосредственно оказывают отрицательное влияние на нормальное протекание технологического процесса.

Одним из слабых мест, в хлорирующей установке является система конденсации. Во многом от работы именно этой системы зависит общий КПД установки в целом. Задачей дипломного проекта является поиск наиболее рационального решения для максимальной конденсации паров TiCl4, повышение степени очистки пульпы. В дипломном проекте уделено максимальное внимание на систему конденсации, а именно замене теплообменников ТТ.

Габаритные размеры: высота - 3,7 м; длина - 4,6 м; ширина - 2,2 м; Чистый вес орошаемого теплообменника по металлу имеет 7000 кг Данный вид орошаемых теплообменников имеет ряд недостатков:

- срок службы такого рода теплообменников невелик из-за наличия агрессивной среды в цехе и постоянного контакта труб с водой. Поверхность труб в процессе эксплуатации покрывается продуктами коррозии и ведет к ухудшению теплообмена.

- на калачах теплообменника общим количеством 87 штук происходит максимальный абразивный износ жидкостью TiCl4.

- затруднен демонтаж и монтаж змеевика при плановом текущем ремонте т.к. слив жидкости - тетрахлорида происходит не полностью.

- при плановом техническом осмотре калачи подвергаются толщинометрии. Из-за большого числа точек толщинометрии эта операция является дорогостоящей.

- так как рабочая среда содержит твердые хлориды, то в про-

цессе эксплуатации они оседают на внутренних стенках труб и тем самым возрастает гидравлическое сопротивление и снижается теплообмен между средами. Во избежание в дальнейшем забивания труб теплообменник промывают. После размывки трудно проконтролировать качество просушки теплым воздухом пространства внутри труб, вследствие чего может произойти забивание.

Предлагается:

- заменить теплообменник ТТ в системе конденсации парогазовой смеси на спиральный теплообменник;

Спиральные теплообменники весьма компактны, работают при высоких скоростях теплоносителей и обладают при равных скоростях сред меньшим гидравлическим сопротивлением. Допускается работа с загрязненными средами, что присуще к производству тетрахлорида титана. Наблюдается эффект самоочистки вызванный турбулентностью потока, (турбулентность возникает благодаря равномерному изгибу канала). Эффект самоочистки делает спиральный теплообменник исключительно удобным в эксплуатации и сервисном обслуживании. Спиральные теплообменники компактны и не требуют больших производственных площадей для установки и проведения ремонтных работ по сравнению с теплообменниками других типов. Удобство очистки каналов обеспечивают две крышки, которые крепятся к корпусу шестью зажимами.

Спиральные теплообменники - это идеальное решение задач теплообмена процесса хлорирования. [7]

1.2 Обоснование метода производства готовой продукции, принятого в проекте

Для титансодержащего сырья применяют три основных способа хлорирования:

- измельченной шихты в расплаве хлористых солей (в расплавных хлораторах);

- брикетированной шихты в подвижном слое шихты (в хлорато-

рах шахтного типа);

- измельченной или гранулированной шихты в кипящем слое (в хлораторах кипящего слоя). Выбор способа хлорирования определяется, прежде всего, составом и дисперсностью исходного сырья.

Наименее «чувствительным» аппаратом к составу исходного сырья (по концентрации оксидов щелочных и щелочноземельных металлов) является расплавной хлоратор. Образующиеся, в процессе хлорирования легкоплавкие хлориды кальция и магния растворяются в солевом растворе, но в кипящем слое обволакивают шихту, приводят к свищамё1 и большому «проскоку» хлора. Для создания устойчивого кипящего слоя следует снижать температуру, значительно увеличивать долю кокса в шихте.

Однако в расплавном хлораторе нельзя перерабатывать сырье с большим количеством диоксида кремния в виде труднохлорируемых форм, например кварца. При хлорировании кварц накапливается в расплаве и вызывает необходимость увеличения загрузки хлористых солей и соответствующего вывода больших количеств расплава. Образуется много отходов, нейтрализация и переработка которых связана с большими затратами.

Сырье с высоким содержанием кремния, например, титанокремниевый концентрат, имеет сравнительно небольшую концентрацию оксидов щелочных и щелочноземельных металлов и может быть использовано в реакторе кипящего слоя, особенно при селективном режиме хлорирования диоксида титана. При хлорировании солей, и в кипящем слое сырье должно иметь определенную дисперсность. Переизмельчение сырья приводит к повышенным потерям титана с пылью, «выносу» кипящего слоя. Тонкодисперсное сырье кипящего слоя требует грануляции. Для хлораторов шахтного типа используют брикетированную шихту, ее приготовление требует дополнительных операций брикетирования или гранулирования или прокаливания.

Хлорирование и расплавных хлораторах имеет некоторые преимущества перед остальными способами: меньше потери Cl2 с хлоридами попутных металлом, более высок по качеству продукт хлорирования техническийTiCl4 , он почти не содержит фосгена.

Если в реакторах подвижного и кипящего слоя вся примесь железа из шихты хлорируется до FeCl3, то в расплавном - до FeCl2, и нем ниже степень хлорирования диоксида кремния.

При хлорировании в расплавном хлораторе в основном образуется диоксид углерода, его содержание в отходящих газах обычно от 40 до 50% (объемн.). В реакторе подвижного слоя в основном образуется монооксид углерода [от 40 до 55% (объемн.)]. Вследствие этого при проскоках хлора и без них, в реакторе с подвижным слоем по сравнению с расплавным хлоратором в отходящих газах содержится больше фосгена. Фосген может образовываться и в пылевых камерах при термическом разложении FeCl3 по реакции. В этом случае образовавшийся хлор частично взаимодействует с монооксидом углерода, образуя фосген.

В настоящее время удельная производительность (на 1 м2 горизонтального сечения хлорирующей камеры хлоратора) всех рассматриваемых типов хлораторов примерно одинакова. В этом отношении трудно отдать предпочтение какому-либо типу аппарата. Однако попытки увеличить производительность реакторов подвижного и кипящего слоя более 100 т тетрахлорида титана в сутки связаны

с большими техническими трудностями. В этих реакторах сложно обеспечить равномерность распределения хлора в слое шихты при диаметре хлоратора >3 м. Производительность расплавного хлоратора можно повысить за счет увеличения его длины (не изменяя ширины хлорирующего отделения).

В экологическом отношении более предпочтительны хлораторы кипящего слоя. В хлораторах шахтного типа образуется больше хлоридных отходов в виде возгонов, а в расплавных хлораторах количество возгонов и отработанного расплава достигает 200 кг на 1 г тетрахлорида титана. Эти отходы хлорирования пока не находят применения. Вредные хлориды, содержащиеся в них, могут попадать в грунтовые воды и отравлять их.

В конечном итоге выбор способа хлорирования определяется всеми перечисленными выше технологическими, а также экономиче-

скими факторами. [1]

1.3 Свойства сырья и готовой продукции. Требования, предъявляемые к сырью и готовой продукции

Манометр на трубопроводе, заполненном жидкостью, показывает давление 0,18 кгс/см2. На какую высоту Н над точкой присоединения манометра поднимается в открытом пьезометре жидкость, находящаяся в трубопроводе, если эта жидкость: а) вода, б) четыреххлористый углерод (рис. 1.23)? Сырьем для получения технического тетрахлорида титана методом хлорирования в расплаве щелочных и щелочноземельных металлов является хлоргаз и так называемая титановая шихта, состоящая из титанового шлака (массовая доля TiO2 от 50 до70%), технической соли (NaCl) или отработанного электролита, пекового кокса и угля.

Титаносодержащая шихта, используемая для производства технического тетрахлорида титана, представляет собой однородную сыпучую массу темно-серого цвета, насыпная плотность 1600-1700 кг/м3. Шихта не токсична, не взрывоопасна, не пожароопасна.

Хлоргаз смесь хлора и воздуха. Состав хлоргаз (80% хлора и20%воздуха). Хлоргаз Токсичен не взрывоопасен, не пожароопасен.

Тетрахлорид титана представляет собой бесцветную сильно гидролизующуюся на воздухе жидкость, не взрывоопасен, не горюч. При попадании на кожу и в дыхательные пути вызывает химический ожог аналогично соляной кислоте.

Технический тетрахлорид титана выпускается одного сорта: ТТТ-1. Технический тетрахлорид титана по химическому составу должен соответствовать требованиям ТУ 1715-455-05785388.

- химическая формула - TiCl4

- молярная масса - 189,71 г/моль

- температура кипения - 136,2 0С

- температура кристаллизации - минус 23 0С

- степень электролитической диссоциации при 20 0С - 279

- плотность при 20 0С -1 727 кг/м3 (1,73 г/см3).

- предельно допустимая концентрация тетрахлорида титана в воздухе рабочей зоны (по хлористому водороду) -5 мг/м3. [15]

Таблица 1 - Химический состав

|

Наименование показателя |

Норма |

|

Массовая доля ванадия, %, не более |

0,15 |

|

Массовая доля кремния оксихлорида кремния, %, не более |

0,006 |

|

Массовая доля хлора растворённого, %, не более |

0,12 |

|

Массовая доля фосгена, %, не более |

0,008 |

|

Массовая концентрация твердых взвесей, г/дм3, не более |

4,0 |

|

Примечание: Массовая доля ванадия в марке ТТТ-1 определяется по требованию потребителя. |

|

1.4 Физико-химические основы процесса

В промышленных условиях процесс хлорирования осуществляется при температуре от 700 до 800 0 С. Процесс получения четыреххлористого титана из его двуокиси практически невозможно, так

как степень использования хлора и производительность хлоратора будут при этом весьма низкими. Чтобы реакция хлорирования проходила полностью, необходимо связать кислород, выделяющийся при хлорирование. С этой целью в шихту добавляют углеродистый восстановитель. В этом случае реакция хлорирования протекает по следующей реакции

TiO2 + C +2Cl2 = TiCl4 + CO2

Хлорирование двуокиси титана в присутствие угля может обеспечить высокую степень использования хлора и производительность процесса, если будут подобраны условия, в которых реакция протекает с достаточной скоростью. Углерод, применяемый обычно в качестве восстановителя при хлорировании двуокиси титана хлором, помимо своей доступности интересен еще и тем, что при его использовании побочные реакции практически не имеют места. [1]

1.5 Краткая характеристика стадий

производства

Титаносодержащая шихта, с помощью автоцементовоза транспортируется от цеха плавки концентратов до химико-металлурги- ческого цеха. Здесь с помощью осушенного воздуха (давление не более 294 кПа) шихтовоз разгружается, шихта по трубопрободам пневмотранспорта поднимается на отметку +17 м и тангециально подается в осадитель.

В осадителях твердые частицы шихты под воздействием центробежных сил тяжести выпадают в приемный бункер, а воздух, пройдя очистку от унесенных мелких частиц в циклоне и фильтре, выбрасывается в систему сантехнического отсоса вентилятором ВР-12 (отметка "0,00”)

Накопившуюся шихту выдувают из накопительных бункеров фильтра в приемный бункер эжекционным пневмоаппаратом.

Шихта из накопительных бункеров по течкам с шиберами за

гружается по мере необходимости в расходный бункер. Из расходных бункеров шнековыми питателями титаносодержащаяся шихта подается в хлоратор, где за счет циркуляции расплава происходит интенсивное ее перемешивание.

Анодный хлор-газ хлоркомпрессорного цеха электролиза магния в отделение хлорирования поступает по одному из двух хлорных коллекторов.

При высокой температуре хлор анодного хлор-газа вступает во взаимодействие с двуокисью титана, содержащейся в шихте.

Образующийся в результате реакции тетрахлорид титана и часть хлоридов металлов (кремния, алюминия, железа и др.) в виде парогазовой смеси через газоход подается в систему конденсации.

Другая часть хлоридов металлов (кальция, магния, марганца и др.) получающихся в результате хлорирования, вместе с непрохлорировавшимися оксидами металлов накапливаются в расплаве и периодически выводятся с отработанным расплавом путем его слива через

узел верхнего слива или через узел нижнего слива в короба.

Образовавшийся тетрахлорид титана и часть хлоридов (кремния, алюминия, железа и др.), а также частицы шихты в виде парогазовой смеси (ПГС) из хлоратора через газоход поступают в пылеосадительную камеру или в пылеосадительную камеру с плавильником возгонов (допускается работа обеих камер параллельно).

В пылеосадительной камере происходит фракционная конденсация твердых хлоридов (железа, алюминия, кальция, магния и частиц шихты, унесенных газовым потоком из хлоратора) и охлаждение парогазовой смеси за счет конвективного теплообмена.

В пылеосадительной камере с плавильником возгонов происходит охлаждение парогазовой смеси выходящей из хлоратора, и фракционная конденсация высококипящих хлоридов (Ca, Fe, Al и др.), а также осаждение частиц шихты, унесенных газовым потоком из хлоратора. Парогазовая смесь после частичного осаждения твёрдых хлоридов и пыли поступает в оросительный скруббер, состоящий из двух отдельных стояков, соединённых в нижней части.

Отмытая в оросительном скруббере от низкокипящих, твердых

хлоридов и комплексных соединений FeCl3, C6Cl6 и др. парогазовая смесь через расширение верхней части второго стояка оросительного скруббера, выполняющего роль ловушки, поступает на конденсацию жидких хлоридов TiCl4, SiCl4, CCl4, VOCl3 и др. в три последовательно соединенных оросительных конденсатора, где за счет орошения парогазовой смеси происходит её конденсация.

Не сконденсировавшиеся пары и газы TiCl4, SiCl4, CCl4, VOCl3, и COCl2, CO, CO2, HCl и др. поступают из третьего оросительного ко-

денсатора в санитарный скруббер на отмывку.

Отмытые в санитарном скруббере производственные газы поступают в каплеотделитель, где происходит отделение газа от капель унесенных газовым потоком из санитарного скруббера.

После санитарного скруббера газ направляются в производственный газоход через вентилятор ВВД-8 или, минуя его, и вентилятором ЦВ-57, расположенным в помещении ЦВ, выбрасываются в тру

бу высотой 120 м или направляются на газоочистку.

Кислые стоки с санитарного скруббера поступают в бак-гидрозатвор, а оттуда в кислотную канализацию.

Выделяющиеся во время размывки хлоридов газообразные продукты гидролиза по газоходу поступают в скруббер, где происходит отмывка отходящих газов водой. После скруббера газы проходят через ловушку, освобождаются от капель соляной кислоты и вентилятором ЦВ-57 выбрасываются в трубу высотой 120 м или направляются на газоочистку №2. [15]

1.6 Отходы производства и их использование. Очистка сточных вод и санитарная очистка воздуха. Охрана окружающей среды

Производство тетрахлорида титана в силу специфики состава исходного сырья (ильменитовые и/или ильменерутиловые концен

траты) характеризуется образованием большого количества жидких, твердых и газообразных отходов производства. Эти отходы, как правило, являются весьма токсичными и подлежат обязательной переработке и обезвреживанию.

При хлорировании обогащенных по TiO2 (от 80 до 86%) шлаков от руднотермической плавки ильменитовых концентратов в солевых хлораторах образуется большое количество отходов производства: отработанного расплава, плавких и «сухих» возгонов титановых хлораторов, кислых стоков от промывки технологического оборудования, отработанных растворов от газоочисток. На 1 т TiCl4 образуется от 0,25до 0,30 т отработанного расплава и до от 0,05 до 0,10 т твердых и жидких возгонов титановых хлораторов.

В соответствии с принятой технологией эти отходы слива

ют в воду, получаемые при этом кислые стоки (пульпы) образуют три

независимых потока:

- кислые хлоридные растворы, образующиеся непосредственно при гидроразмыве отработанного расплава: от 8 до 12 м3 воды на 1т расплава. Ежесуточно производится от 5 до 7 сливов расплава (на 1 хлоратор), при этом за одну операцию сливается от 2 до 3 т расплава. Таким образом, от одного хлоратора сливается от 10 до 20 т расплава и образуется от 100 до 225 м3/сутки сточных вод;

- второй поток стоков от хлораторов представляет собой слабо минерализованные растворы от ванн гидроудаления - при подаче воды в ванну «на проток» объем этих стоков от одного хлоратора составляет до 75 м3/сутки;

- третий поток образуют стоки от ванн гидроудаления возгонов плавильных камер. Ежесуточно от одного хлоратора сливается от 0,75 до 1,5 т возгонов, а для удаления расходуется до 240 м3 воды (до 10 м3/ч), при этом вода подается постоянно - «на проток».

При условном выпуске 10 000 т губчатого титана в год, на переделе хлорирования непосредственно от хлораторов образуется до 230 000 м3 кислых хлоридных сточных вод.

В общем объеме сточных вод титано -магниевого производства ОАО «АВИСМА титано -магниевый комбинат» стоки передела хлорирования составляют менее 10%.

В соответствии с существующей технологией сточные воды от гидроразмыва отработанного расплава и возгонов производства тетрахлорида титана сбрасываются в канализацию, объединяются с другими сточными водами и направляются на очистные сооружения комбината (в сумме до 3 млн. м3/год и более). Объединенные стоки на очистных сооружениях обрабатывают известковым молоком, флокулянтом-проестолом, отстаивают, после чего направляют в так называемый «промканал» и, затем, в Каму.

На титано -магниевых комбинатах традиционно используют периодический способ вывода отработанного расплава из технологического процесса(2 – 3 раза в смену) слив отработанного расплава из кармана верхнего слива хлоратора в ванну гидроудаления (куда непрерывно в процессе слива подается вода со скоростью от 20 до 30

м3/ч). Из ванны гидроудаления пульпа поступает в отстойник, где

накапливается наиболее крупная фракция (песок) не растворимого остатка. Выход этой фракции составляет от 40 до 60 % от общей массы водонерастворимого остатка. Из отстойника пульпа сбрасывается в кислотную канализацию, а песочная фракция шнеком загружается в короба и вывозится в отвал.

ОАО "АВИСМА – титано-магниевый комбинат” является химико-металлургическим предприятием. Технология производства титана и магния характеризуется использованием высоких температур, токсичных газов и жидкостей, огнеопасных и взрывоопасных металлов, а также большого количества механического и электрического оборудования.

На всех производственных участках комбината осуществлён комплекс технических мероприятий, обеспечивающих безопасность и сохранение здоровья обслуживающего персонала при условии выполнения всеми работниками основных требований правил безопасности и промсанитарии, технологических и рабочих инструкций, а также соблюдения правил внутреннего трудового распорядка и производственной дисциплины.

Экологическая политика ОАО «АВИСМА» заключается в:

- Выполнении требований рабочей инструкции.

- Своевременном и качественном обслуживании основного и вспомогательного технологического оборудования.

- Исключении (минимизации) газовыделений вредных веществ в атмосферу, что достигается герметизацией оборудования и трубопроводов, эффективном использовании систем аспирации.

- Соблюдении установленных лимитов на выбросы загрязняющих веществ в атмосферу, на сбросы загрязняющих стоков.

- Обеспечении раздельного складирования отходов производства и потребления.

- Выполнении требований по хранению опасных веществ.

- Незамедлительном и чётком выполнении мероприятий по ликвидации (локализации) аварий и инцидентов. [15] Манометр на трубопроводе, заполненном жидкостью, показывает давление 0,18 кгс/см2. На какую высоту Н над точкой присоединения манометра поднимается в открытом пьезометре жидкость, находящаяся в трубопроводе, если эта жидкость: а) вода, б) четыреххлористый углерод (рис. 1.23)?

1.7 Подробное описание, выполненной графической схемы проектируемого производства

Титаносодержащая шихта с помощью автоцементовоза транспортируется от цеха плавки до химико-металлургического цеха. Далее он с помощью осушенного воздуха разгружается, шихта по трубопроводам пневмотранспорта поднимается на отм."+17,0 м" и тангенциально подается в осадитель О.

В осадителях твердые частицы шихты под действием центробежных сил тяжести выпадают в приемный бункер ПБ, а воздух, пройдяочистку от унесенных мелких частиц в циклоне Ц и фильтре ФР, выбрасывается в систему сантехнического отсоса вентилятором ВР-12-28.

Накопившуюся шихту выдувают из накопительных бункеров фильтра в приемный бункер эжекционным пневмоаппаратом.

Шихта из приемных бункеров по течкам с шиберами загружается по мере необходимости в расходный бункер БР. Из расходных бункеров шнековыми питателями титаносодержащая шихта подается в хлоратор ХТ, где за счет циркуляции расплава происходит интенсивное ее перемешивание.

Анодный хлор-газ из цеха электролиза магния в отделение хлорирования поступает по одному из двух хлорных коллекторов. Серная кислота, находящаяся в анодном хлор-газе, улавливается в кислотосборниках за счет резкого увеличения объема, а чистый газ переходит в цеховой коллектор. Из цехового коллектора по хлоропроводам хлор подается через фурменные узлы в нижнюю часть расплава. На хлоропроводах фурменных узлов установлены диафрагмы и манометры. Эти приборы выведены на центральный пульт управления

и служат для определения объёма подаваемого анодного хлор-газа и для определения давления хлора в фурме.

Образующийся в результате реакции тетрахлорид титана и

часть хлоридов металлов (кремния, алюминия, железа и др.) в виде парогазовой смеси через газоход подается в систему конденсации.

Манометр на трубопроводе, заполненном жидкостью, показывает давление 0,18 кгс/см2. На какую высоту Н над точкой присоединения манометра поднимается в открытом пьезометре жидкость, находящаяся в трубопроводе, если эта жидкость: а) вода, б) четыреххлористый углерод (рис. 1.23)?

Другая часть хлоридов металлов (кальция, магния, марганца и др.) получающихся в результате хлорирования, вместе с непрохлорировавшимися оксидами металлов накапливаются в расплаве и периодически выводятся.

Отработанный расплав хлоратора, с массовой долей хлоридов от70 до 75 % и имеющий температуру от 720 до 770 °С через узел верхнего слива периодически сливается в ванну гидроудаления (ВГ), наполненную по верхнему переливу водой. При попадании расплава в воду происходит его охлаждение и растворение, сопровождающееся интенсивным испарением и кипением воды в месте его контакта с расплавом.

Благодаря распространению расплава по большому объему воды исключается местный перегрев при оптимальном соотношении объёма подаваемой воды в ванну во время слива расплава и сливаемого расплава, хлопков и выбросов из ванны не происходит.

Для предотвращения быстрого увеличения температуры в ванне гидроудаления, вода в ванну подается непрерывно. При достижении предельной температуры (не более 80 0С), слив расплава прекращается.

Образующийся раствор солей по верхнему переливу также непрерывно сливается через гидроотстойник ГО в кислотную канализацию.

Нерастворимый осадок из гидроотстойника шнеком выгружается в короба и вывозится в отвал.

Для предотвращения оседания взвешенных, нерастворимых частиц и накапливания твердого осадка в ванне гидроудаления, в нее непрерывно подается сжатый воздух во время слива расплава. Воздух подается по барбатерам, установленным в нижней части гидрованны.

Газ, образовавшийся в результате растворения хлоридов и испарения воды, удаляется в боров сантехотсоса по системе, предварительно пройдя через каплеотделитель КО. Во время слива расплаваиз хлоратора газы после отмывки в первом стояке поступают вовторой стояк каплеуловителя, где происходит отделение газа

от унесенных капель соляной кислоты и растворенных хлоридов металлов и подается в сантехнический боров.

Образовавшийся тетрахлорид титана и часть хлоридов (кремния, алюминия, железа и др.), а также частицы шихты в виде парогазовой смеси (ПГС) из хлоратора через газоход поступают в пылеосадительную камеру ПК2 или в пылеосадительную камеру с плавильником возгонов ПК1 (допускается работа обеих камер параллельно).

В пылеосадительной камере ПК2 происходит фракционная конденсация твердых хлоридов (железа, алюминия, кальция, магния и частиц шихты, унесенных газовым потоком из хлоратора) и охлаждение парогазовой смеси за счет конвективного теплообмена.

В пылеосадительной камере с плавильником возгонов ПК1 происходит охлаждение парогазовой смеси, выходящей из хлоратора и фракционная конденсация высококипящих хлоридов (Са, Fе, Аl и др), а также осаждение частиц шихты, унесенных газовым потоком из хлоратора ХТ. При подаче осушенного воздуха по фурмам пылеосадительной камеры с плавильником возгонов ПК1 происходят реакции дехлорирования хлоридов металлов входящих в состав расплава с образованием хлора.

Реакции дехлорирования идут при высокой температуре расплава с выделением тепла:

2МеСlм +O2—т—® 2МеОСlм-2 + 2Сl2 + Q кДж

При температуре расплава более 600 °С реакции дехлорирования идут до образования оксидов металлов:

MeClм + O2¾т®MeO2 + ½ мCl2 + Q кДж

Образовавшийся хлор в результате реакций дехлорирования частично связывается с шихтой унесенной из хлоратора в пылеосадительной камере ПК1, а несвязанная часть уносится газовым потоком в аппараты системы конденсации. На поверхности расплава за счет теплопередачи и адсорбции происходит очистка ПГС от высококипящих и твердых хлоридов (Fе, Са, Мg, А1 и др.) которые частично

уносятся газовым потоком в первый стояк оросительного скруббера СО1, а основная часть выводится с расплавом.

Для уменьшения температуры ПГС, поступающей из хлоратора в пылеосадительную камеру с плавильником возгонов и поддержания заданной температуры расплава осуществляется закачка пульпы в первый стояк пылевой камеры с плавильником возгонов, через клапан и форсунку одним из насосов ПН-5 № 2 или № 6. Клапан на закачку пульпы в пылеосадительную камеру работает в автоматическом режиме в зависимости от температуры расплава в плавильнике или в режиме ручного управления.

Накопленный расплав сливается периодически через узел верхнего слива в ванну гидроудаления (ГО, аналогичную ванне гидроудаления ХТ. Сливаемый расплав с копильника, с массовой долей растворимых хлоридов не более 98 % сливается в ванну гидроудаления, где происходит его растворение, сопровождающееся интенсивным выделением тепла. Для поддержания температурного режима в ванне гидроудаления непрерывно через стояк подается вода. Продукты растворения через верхний перелив сливаются в кислотную канализацию. Для предотвращения образования осадка в гидрованну по барботерам подается воздух. Отходящие газы, пройдя очистку в орошаемом стояке, поступают в каплеотделитель КО, где происходит отделение газа от капель соляной кислоты и раствора растворенных хлоридов. После чего газы по системе трубопроводов направляются в сантехнический боров.

Парогазовая смесь после частичного осаждения твердых хло-

ридов и пыли поступает в оросительный скруббер СО1, СО2, состоящий из двух отдельных стояков, соединенных в нижней части.

Пульпа из первого стояка оросительного скруббера СО1 (первой ступени) сливается в два последовательно соединенных бака для пульпы БМ с четырьмя насосами ПН-5 и подается на орошение первого стояка оросительного скруббера СО1. Три насоса № 1,2,3 подают пульпу на орошение через орошаемые теплообменники ХО1, ХО2, ХО3, а один № 4 без теплообменника, также два насоса № 1,4 первого контура соединены с линией закачки пульпы в хлоратор и один насос № 2 с линией закачки пульпы в пылеосадительную камеру с плавильником возгонов. Из второго стояка (второй ступени) пульпа сливается

в третий бак для пульпы с двумя насосами и подается на орошение второго стояка оросительного скруббера СО2.

Один из насосов № 6 второй ступени соединен с линией закачки пульпы в пылеосадительную камеру с плавильником возгонов. Один из насосов ПН-5 № 6 второй ступени подает пульпу на орошение второго стояка оросительного скруббера через орошаемый теплообменник ХО4, второй насос № 5 работает без теплообменника. В зависимости от производительности XT возможна установка теплообменника на линии каждого насоса.

Отмытая в оросительном скруббере первой и второй ступени от низкокипящих, твердых хлоридов и комплексных соединений FеС13, C6Cl6 и др. парогазовая смесь через расширение в верхней части второго стояка оросительного скруббера, выполняющего роль ловушки, поступает на конденсацию жидких хлоридов: TiCl4, SiC14, CC14, VOС13 и др. в три последовательно соединенных оросительных конденсатора К, где за счет орошения парогазовой смеси происходит ее конденсация. Конденсат сливается в бак с насосом Б отдельный для каждого конденсатора К. С баков Б самотеком стекает по коллекторам в цистерны УОФ. На орошение ПГС в оросительных конденсаторах погружными насосами установленными в баках подается технический Т1С14 через теплообменники первый спиральный ТС, а два других "труба в трубе" ХТТ. Каждый оросительный конденсатор имеет отдельный насос и теплообменник.

Хладагентом теплообменника первого оросительного конденсатора (по ходу ПГС) является вода. Второй и третий теплообменники оросительных конденсаторов (второй и третей ступени конденсации) охлаждаются рассолом (раствором CaCI2), подаваемым из отделения аммиачно-холодильной установки (АХУ) по двум напорным коллекторам. Не сконденсировавшиеся пары и газы Т1С14, SiС14, СС14, VОС1з и COCl2, CO, СO2, НС1 и др. поступают из третьего ороситель

ного конденсатора в двухбашенный футерованный скруббер (санитарный скруббер) на отмывку. Соли образованные сильной кислотой и слабым основанием подвергаются гидролизу под действием воды, подаваемой в стояки санитарного скруббера по реакциям:

МепClм + H2O® МепOHClм-1 + HCl + Q

MeпOHClм-1 + H2O®Meп(OH)2Clм-2 + HCl + Q

Meп(OH)2Clм-2 + H2O®Meп(OH)м + HCl + Q

Реакции многоступенчатые, количество ступеней реакции зависит от основности соли и от объёма подаваемой воды на орошение. Суммарная, конечная реакция идет так:

MeпClм + мH2O®Meп(OH)м + мHCl +Q

так же идут реакции растворения НС1, СО2 и т.д.:

HCl¾H2O®HClр-р

H2O + CO2¬¾®H2CO3 р-р

Отмытые в санитарном скруббере СС производственные газы поступают в каплеотделитель (расположенный в верхней части второй ступени санитарного скруббера), где происходит отделение газа от капель унесенных газовым потоком из санитарного скруббера.

После санитарного скруббера газы направляются в производственный газоход, через вентилятор ВВД-8 направляются на газоочистку № 2.

Кислые стоки с санитарного скруббера поступают в бак гидрозатвор, а оттуда в кислотную канализацию. [15]

2 РАСЧЕТНАЯ ЧАСТЬ

2.1 Материальный баланс

Рассчитать процесс и хлоратор для хлорирования титаносодержащей шихты, %: 80 TiO2; 4,22 SiO2; 5.12 Al2O3; 0,96 MnO; 4,2 MgO; 1,8 CaO; 0,2 V2O5; 3,3 FeO; 0,2 S.

Производительность хлоратора 120 т/сутки

Состав материалов, поступающих в процесс хлорирования:

- пековый кокс, % (по массе): 93,45; 3,52 летучие; 2,33 зола; 0,7 S; летучие в виде CH4;

- анодный хлоргаз, % (по массе): 85,15 Cl2; 11,39 N2; 3,46 О2;

- анодный хлоргаз, % (объемн): 70 Cl2; 23,7 N2; 6,3 О2;

- отработанный электролит, % (по массе): 76 KCl; 15,5 NaCl; 2,7 CaCl2; 5,5 MgCl2; 0,02 MgO; 0,04 Fe2O3; 0,07 Al2O3; 0,07 SiO2; 0,1 прочие.

Основные положения для расчета материального баланса.

Степень хлорирования компонентов шихты, % 98 TiO2 и V2O5, 85 SiO2, 95 Al2O3, 99 MnO, MgO, CaO, FeO. Хлорирование FeO идет с образованием 25% FeCl2 и 75% FeCl3. Степень использования хлора 100%. Хлорирование золы, кокса, составляющих отработанных электролита, летучих и серы не учитываем. Влагу хлорного газа и исходных материалов не учитываем. Потери кокса с паро-газовой смесью 7%, с плавом 8% от общего количества расходуемого пекового кокса. Будем считать, что углерод реагирует с образованием 95 % CO2 и 5% СО (соотношение СО : СО2 = 1 : 19). Количество заливаемого отработанного электролита составляет 15% от массы расходуемого шлака. Потери титана в виде TiO2 равны 2% от содержания в шихте (0,5% переходит в отработанный расплав и 1,5 % в паро-газовую смесь). В отработанный расплав переходят образовавшиеся хлориды и составляющие отработанного электролита, %: 93 KCl; 97 NaCl; 97 CaCl2, MgCl2 и MnCl2; 45 FeCl2; 5 FeCl3. В отработанный расплав полностью переходят непрореагировавшие FeO, Al2O3, SiO2 ших

ты; Fe2O3, Al2O3; SiO2, MgO, CaCl2, MgCl2 и зола пекового кокса. 10% кислорода хлорного газа переходит в паро-газовую смесь.

4 ОСНОВНЫЕ ПРАВИЛА БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

4.1 Техника безопасности и охрана труда

4.1.1 Опасные и вредные производственные

факторы

Поражение электрическим током и механические повреждения.

Процесс хлорирования идет с электрическими затратами. То есть для перемещения жидкости по трубопроводам, а та же ее перемешивания, для поддержания в аппаратах заданной температуры применяется электрический ток.

Обслуживание механизмов и оборудования с электрическим приводом связано с опасностью поражения электрическим током. Известны следующие виды поражения электрическим током: Электрический удар – непосредственный контакт с токоведущей частью;

Электротравмы – поражение внешних частей тела.

Первая помощь – немедленно освободить пострадавшего от источников тока и сделать искусственное дыхание.

Меры предупреждения: надежное заземление оборудования, ограждений и площадок на случай, если они окажутся под напряжением. В местах расположения пусковых рубильников должны находиться резиновые коврики.

Опасность механического травматизма.

Во избежание захвата одежды и частей тела при обслуживании оборудования необходимо следить, чтобы вращающиеся части (валы, цепные передачи, соединительные муфты) были надежно ограждены со всех сторон решетчатыми или сплошными предохранительными кожухами. Без ограждения или с неисправным ограждением оборудование эксплуатировать запрещено.

4.1.2 Классификация производства

Данные по этому разделу представлю в виде таблицы.

Таблица 7- Классификация помещения

|

Наименование помещения |

Категория пожарной опасности производства СНиП. 2.09.92-85 |

Степень огнестойкости здания, сооружения СНиП 2.06.02-86 |

Группа производствен-ного процесса по санитарной характеристике СН 245-71 |

Класс взрыво- и пожароопасной смеси для взрывоопасных помещений или установок |

Ширина санитарно-защитной зоны |

|

Приемный пункт шихты |

Г |

II |

1 |

2 |

1000 |

|

Отделение хлорирования |

Г |

II |

1 |

2 |

4.1.3 Мероприятия по технике безопасности

В отделении хлорирования работы для поддержания оборудования в работоспособном состоянии, а так же для ведения технологического процесса выполняет персонал. К этому числу относятся непосредственно печевые, слесари, электрики.

Приступая к работе каждый работник цеха должен быть одет в специальную суконную одежду, иметь кислотостойкие рукавицы, противогаз марок ,,В” и ,,БКФ”, защитные очки и другие средства

индивидуальной защиты, предусмотренные действующими нормами. Кроме того, в цехе имеются комплекты аварийных противогазов, дежурной спецодежды, аккумуляторных фонарей, которые хранятся в специальных ящиках и в местах, доступных в случае возникновения аварийных ситуаций.

При работах внутри аппаратов, колодцев, где концентрация кислорода ниже 18%, или в местах, где концентрация газа превышает 0,5%, применяются шланговые противогазы ПШ-1 и ПШ-2.

Для обеспечения здоровых условий труда немаловажное значение имеет герметизация технологического оборудования, то есть, в нашем случае герметичность трубопровода подачи анодного хлор-газа и самого аппарата. Плотность соединения трубопровода подачи анодного хлор-газа достигается сваркой, то есть места стыковок его отдельных частей делаются неразъёмными.

Основное технологическое оборудование практически не подвергается действию коррозии, так как изнутри аппарат футерован шамотом, наружная поверхность покрыта антикоррозийным материалом.

Внутренняя отделка здания отделения хлорирования связана с защитой строительных конструкций от разрушающего действия агрессивных сред. Ввиду того все поверхности стен, колонн и ферм тщательно затираются цементным раствором и красятся защитной краской. Металлические конструкции зачищаются от ржавчины и покрываются защитной краской.

По опасности поражения людей электротоком помещение цеха относится к ΙΙ категории характеризуемой: сыростью, токопроводящими полами, высокой температурой окружающей среды, возможностью одновременного прикосновения человека к соединенным с землей металлоконструкциям зданий, механизмов с одной стороны и к металлическим корпусам электрооборудования с другой стороны.

В соответствии со сказанным применяем защищенное электрооборудование, предохраняющее от случайного соприкосновения к токоведущим частям, а также попадания в них посторонних предметов.

Для защиты обслуживающего персонала от поражения электротоком предусматриваются меры безопасности, применяемые на промышленных предприятиях, в том числе: защитное заземление электроустановок.

Все тяжелые операции, связанные с поднятием тяжестей, выполняются при помощи грузоподъёмных механизмов.

Контроль за чистотой воздушной среды в цехе осуществляют представители санэпидемстанции методом лабораторного анализа, так как этот метод наиболее точный.

4.1.4 Санитарно-технические мероприятия

Бытовые помещения. Нормами определён состав бытовых помещений в зависимости от степени токсичности и особых требований к чистоте производственных помещений.

В состав бытовых помещений предусмотрены гардеробные блоки, помещение для стирки, уборные, места для курения. Гардеробный блок объединяет гардеробную, душевую и умывальное помещение. Число мест для хранения одежды в гардеробной принимается равным числу работающих. Хранение уличной и домашней одежды и спецодежды отдельное. Число душевых сеток и умывальников: 3 человека на 1 душевую сетку и 15 человек на 1 умывальник.[17]

4.1.5 Электробезопасность

Действие электрического тока на человека носит многообразный характер. Проходя через организм человека, электрический ток вызывает термическое, электролитическое, а также биологическое действие. Это многообразие действий электрического тока может привести к электрическим травмам и ударам. [15]

Допустимым напряжением считается напряжение не выше 36 В, а при особо опасных условиях, когда возможность поражения увеличивается (теснота, сырые помещения, работа внутри аппарата) до

пустимым считается напряжение 12 В.

Ощутимые раздражения вызывает переменный ток силой 0,6 – 1,5 мА и постоянный - силой 5 –7 мА.

Электробезопасность представляет собой систему организационных и технических мероприятий и средств, обеспечивающих защиту работников от вредного и опасного воздействия электрического тока.

Основными мероприятиями защиты человека от поражения электрическим током являются:

- исправность и правильная эксплуатация электрического оборудования, пусковых механизмов;

- защита от прикосновения к токоведущим частям;

- защита от попадания напряжения на нетоковедущие части оборудования;

- наличие блокировочных и защитных устройств, предупредительных плакатов и надписей;

- применение индивидуальных защитных средств.

Для предотвращения опасных последствий от повреждения изоляции применяется защитное заземление. В качестве заземляющих устройств используют балки, швеллеры, трубопроводы и другие части здания, связанные с контурным заземлением. [16]

4.1.6 Вентиляция в цехе

При работе оборудования в цехе происходят утечки вредных веществ в атмосферу. Данные утечки нельзя свести к нулю, но их можно уменьшить. Применяется термин предельно допустимая концентрация вредных веществ в воздухе цеха (ПДК). При поддержке ПДК в допустимых рамках применяется вентиляция. Применяемые вентиляции в отделении хлорирования: Естественная вентиляция. Воздух циркулирует за счет конвекции, за счет не плотности закрывания дверей, окон. Местная вентиляция. Устанавливается в местах воз

можных утечек вредных веществ. При улавливании СДЯВ направляется на нейтрализацию. Принудительная вентиляция (санитарные отсосы хлорирующих установок). В роли такой вентиляции применяются приточные системы, в цехе их насчитывается четыре.

Для снижения тепловых потерь в зимнее время над входами устанавливается воздушные завесы.

4.1.7 Освещенности на рабочих местах

Рациональное освещение помещений и рабочих мест – один из важнейших элементов благоприятных условий труда. При правильном освещении повышается производительность труда, улучшаются условия безопасности, снижается утомляемость.

Освещение в отделении комбинированное. Естественное – через проемы из стеклоблоков в стенах и искусственное – выполнено светильниками типа НСП 41-200-003, ЛПО 46-2x46, НСП 17-500-004.

Освещение в отделении выполнено в виде рабочего (работает постоянно) и аварийного (включается при выключении первого), которые запитаны от разных вводов, т.е. две линии работают независимо друг от друга.

4.2 Противопожарные мероприятия

Цех хлорирования относится к категории Г пожарной опасности, II степень огнестойкости. Здание выше 10 метров, поэтому предусматривается пожарная лестница.

Производственное помещение ограждено противопожарной стеной от складского помещения, где находится административно-управленческий персонал.

Расстояние от наиболее удаленного рабочего места до ближайшего эвакуационного выхода 40 метров. В производственном помещении цеха четыре эвакуационных выхода.

Подъезд пожарных машин возможен со всех сторон.

На случай пожара в качестве первичного средства тушения пожара в производственном помещении предусмотрены ящики с песком и порошкообразным асбестом, в бытовых помещениях предусмотрены ручные огнетушители ОП – 5 и ОВП – 10 по два на каждом этаже, а так же предусмотрены пожаротушительные установки.

Для вызова пожарных подразделений к очагу пожара используют пожарную сигнализацию, телефонную связь и радио.