| Главная » Информация » Решение задачи 7.22 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 7.22 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 7.22 по ПАХТ из задачника Павлова Романкова Носкова

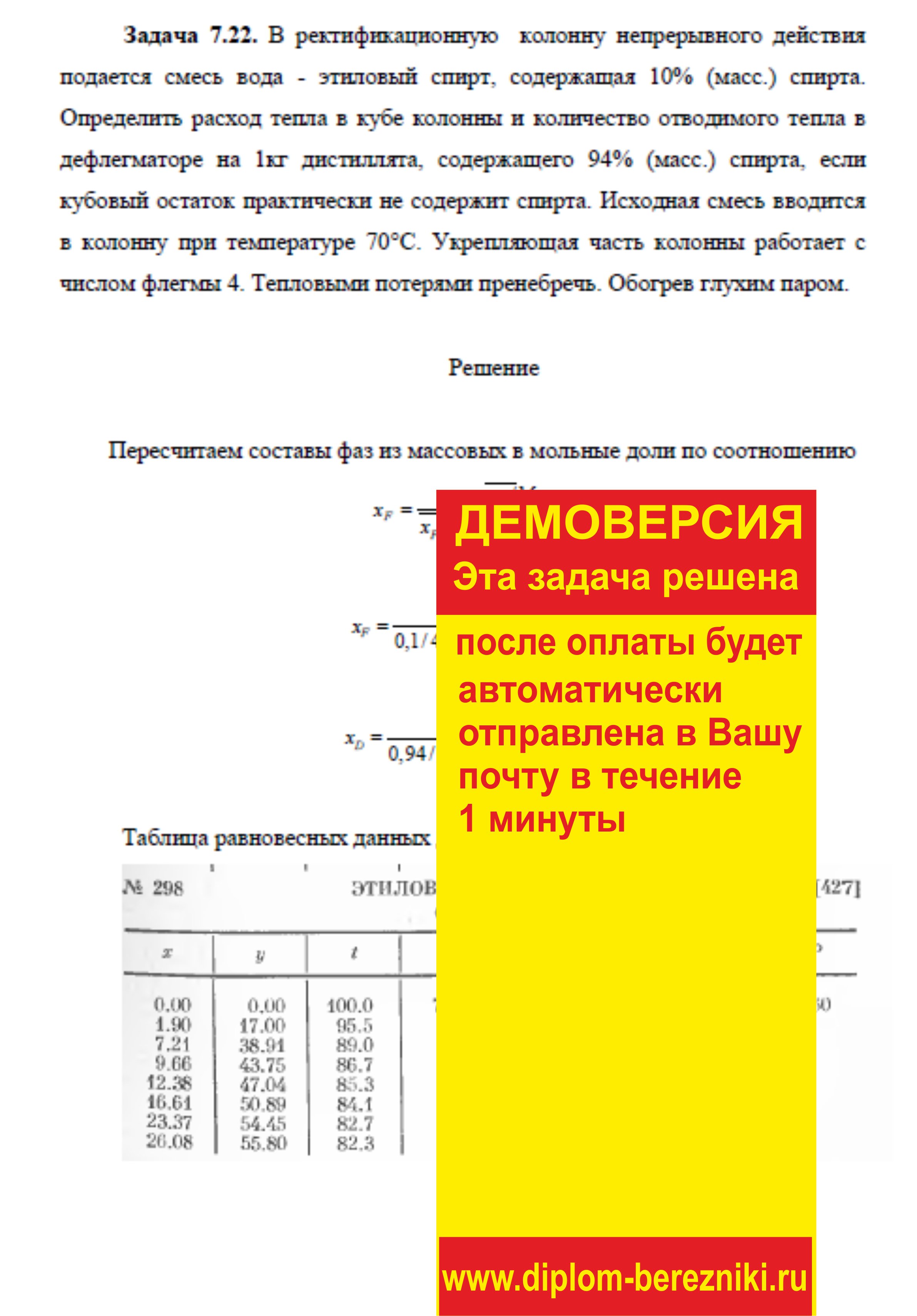

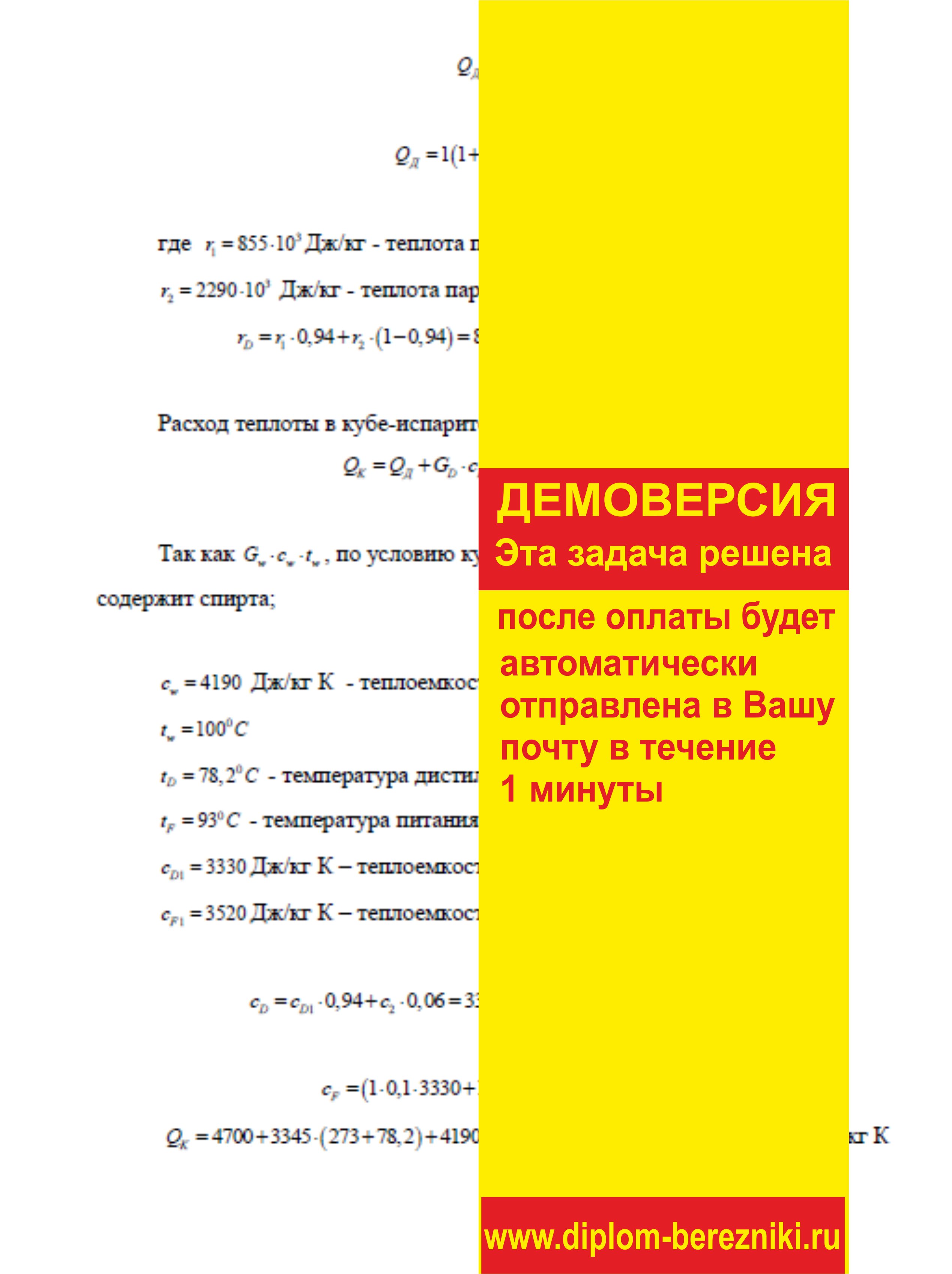

7.22. В ректификационную колонну непрерывного действия подается смесь вода-этиловый спирт, содержащая 10% (масс.) спирта. Определить расход теплоты в кубе колонны и количество отводимой теплоты в дефлегматоре на 1 кг дистиллята, содержащего 94% (масс.) спирта, если кубовый остаток практически несодержит спирта. Исходная смесь вводится в колонну при температуре 70 °С. Укрепляющая часть колонны работает с числом флегмы 4. Тепловыми потерями пренебречь. Обогрев глухим паром.

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Дипломный проект представлен пояснительной запиской содержащей 150 страниц, 15 рисунков, 34 таблиц , 23 источников.

В настоящем проекте рассматривается технология химводоподготовки на БТЭЦ-2, заключающаяся в химической обработке речной воды. Обработанная вода должна соответствовать требованиям, обеспечивающим безаварийную работу паровых турбин станции.

Объект проектирования – отделение ионообменного фильтрования воды химического цеха БТЭЦ-2.

Целью дипломного проекта является повышение эффективности процесса водоподготовки за счет замены ионитных смол. Предлагается заменить ионитные смолы КУ-2-8, АН-31 на «Вофатит» и «Леватит».

Дипломный проект включает в себя несколько разделов:

В разделе «введение» обоснована перспективность использования химводоподготовки на БТЭЦ-2 и ее основные задачи.

На основе литературных источников описан используемый метод химической обработки воды, проведен теоретический анализ, на основе которого соптимизирован процесс химводоподготовки. Дано технико-экономическое обоснование сырья, географической точки строительства.

В данной работе были выполнены расчеты материального баланса, расчеты основного оборудования отделения осветления - осветлителей, выбрано вспомогательное оборудование, его количество.

Далее представлено описание технологической схемы с элементами автоматического контроля и регулирования. Приведена спецификация используемого оборудования КИПиА.

Приведены мероприятия по охране труда и техники безопасности ведения процесса. Произведен расчет молниезащиты цеха. Был проведен анализ производства с точки зрения экологической безопасности.

Последний раздел дипломного проекта содержит расчет экономического эффекта процесса химводоподготовки за счет замены ионитных смол.

На основании анализа технико-экономических расчетов можно сделать следующие выводы:

• Объем производства не меняется

• Уменьшается норма расхода новых ионитных смол

• Снижается себестоимость химически очищенной воды на 3,5%, а следовательно и пара, что даст прирост чистой прибыли на 277,43тыс. рублей.

Графическая часть проекта представлена на 8 листах формата А1.

1. Введение.

Значения качества воды в теплоэнергетике

Конечным продуктом теплоэнергетического производства являются электрическая и тепловая энергия, а исходным сырьем - заключенная в топливе химическая энергия. Вода в этом производстве используется в качестве промежуточного вещества: в топке парогенератора при сгорании топлива (химической реакции соединения топлива с кислородом) выделяется тепловая энергия, которая через металлические стенки труб передается протекающей в них воде. За счет этого тепла осуществляется переход воды из жидкого состояния в газообразное, т.е. в перегретый пар, энергия которого приводит во вращение ротор паровой турбины и находящийся с ней на одном валу электрический генератор. Кроме того, на теплоцентралях некоторая часть полученной водой тепловой энергии отпускается в виде пара от теплофикационной турбины на промышленные цели и в отопительные системы. /1/

Основным фактором, определяющим эффективность передачи воде тепловой энергии и последующего ее превращения в механическую энергию, является чистота контактирующих с водой и паром поверхностей металла: во-первых, труб парогенератора и, во-вторых, лопаточного аппарата турбины. В первом случае наличие посторонних отложений на поверхности металла приводит к снижению коэффициента теплопередачи и вызывает перерасход сжигаемого в парогенераторе топлива. Кроме того, снижение теплопередачи может привести, если учитывать высокую температуру в топке (более 1000 °С),к пережогу металла и выходу из строя отдельных участков труб вплоть до аварийной остановки парогенератора. Во втором случае образование даже весьма незначительных отложений посторонних веществ на поверхности лопаток турбины приводит к увеличению сопротивления и соответственно повышению давления, которое для современных мощных турбогенераторов неизбежно приводит к ощутимым потерям электрической энергии. Более значительные и неравномерные отложения на лопатках турбины, если учитывать высокие скорости вращения ротора, могут вызвать повреждение отдельных лопаток вплоть до аварийной остановки блока турбина-генератор.

Для предотвращения указанных нарушений тепло-энергетического производства необходимо максимальное снижение концентрации в питательной воде как растворенных, так и нерастворенных взвешенных веществ и агрессивных агентов, вызывающих коррозию металла.

Первое условие требует, во-первых, удаления присутствующих в природных водах грубодисперсных и коллоидных примесей; во-вторых, снижения до минимума концентрации растворенных солей, которые при нагревании воды образуют малорастворимые соединения (соли жесткости) или соединения, обладающие отрицательным температурным коэффициентом растворимости (сернокислый кальций); в третьих, для теплоэнергетического производства с высокими параметрами давления и температуры воды и пара, особенно при наличии прямоточных парогенераторов, возникает необходимость практически полного удаления всех растворенных в питательной воде веществ, поскольку при переходе воды в газообразное состояние выделенные из нее вещества будут частично уноситься с перегретым паром в виде взвешенных веществ, а растворенные в паре соли будут по мере снижения давления в турбине также отлагаться в ее проточной части.

Второе условие требует максимального удаления растворенных в воде кислорода и углекислоты, так как, во-первых, возникающие при наличии этих газов процессы коррозии металла снижают прочность парогенерирующих труб и могут привести к образованию сквозных свищей, вызывая необходимость аварийных ремонтов, и, во-вторых, в результате коррозионных процессов в воде и паре появляются окислы металлов (преимущественно железа и меди), которые уносятся паром в турбину со всеми вытекающими отсюда последствиями.

Итак, вода, получаемая из источников водоснабжения, используется на тепловых электроцентралях: а) в качестве технологического сырья для получения пара в парогенераторах, испарителях и паропреобразователях; б) для конденсации отработавшего пара в конденсаторах паровых турбин и других производственных теплообменных аппаратах; в) для охлаждения продувочной воды и подшипников дымососов; г) для охлаждения воздуха, газов и масла в охладительных установках; д) в качестве рабочего теплоносителя в теплофикационных отопительных сетях горячего водоснабжения.

Современные методы физико-химической обработки природной воды позволяют обеспечить выполнение перечисленных выше условий, гарантирующих безаварийную работу основных агрегатов теплоэнергетического производства. [6]

Химическая водоочистка (далее ХВО) предназначена для восполнения потерь пара и конденсата в пароводяном цикле ТЭЦ и у потребителей, в связи с увеличением теплоснабжения Березниковского промышленного узла. /1/

В данном дипломном проекте предлагается рассмотреть повышение эффективности процесса химводоподготовки за счет замены ионитных смол.

Замена ионитных смол приводит к следующему:

1) увеличивается продолжительность фильтроцикла

2) уменьшается расход реагентов

3) снижается расход воды на собственные нужды

4) при уменьшении затрат на обработку и производство обессоленной воды, уменьшается ее себестоимость, что в свою очередь сказывается на себестоимость производимого пара в парокотельном цехе

Экономически целесообразно была произведена замена, так как наблюдается экономия средств за счет снижения расхода и себестоимости воды.

Решение задачи 7.22 по ПАХТ из задачника Павлова Романкова Носкова

7.22. В ректификационную колонну непрерывного действия подается смесь вода-этиловый спирт, содержащая 10% (масс.) спирта. Определить расход теплоты в кубе колонны и количество отводимой теплоты в дефлегматоре на 1 кг дистиллята, содержащего 94% (масс.) спирта, если кубовый остаток практически несодержит спирта. Исходная смесь вводится в колонну при температуре 70 °С. Укрепляющая часть колонны работает с числом флегмы 4. Тепловыми потерями пренебречь. Обогрев глухим па¬ром

2. Анализ технологий известных в промышленности, в научно-технической и патентной литературе

Способы обработки воды для промышленных нужд и энергетики развивались ранее на основе частного подхода к улучшению технологических и технико-экономических показателей самого процесса. Воздействие этих технологий на окружающую среду ранее не принималось во внимание. Назревшая, в связи с интенсивным ростом промышленных мощностей и энергетики страны, необходимость в предотвращении загрязнения природных источников стоками водоподготовительных установок привела к многочисленным предложениям по обработке этих стоков, не затрагивающим основные технологические циклы умягчения и обессоливания воды. Затраты на обработку и утилизацию стоков по этим предложениям часто превышали стоимость самой водоочистки. Кроме того, фактически устранялись следствия, а не технологические несовершенства методов водоподготовки воды.

Задачи современного этапа развития водоподготовки диктуются необходимостью создания новых технологических решений. Это не означает полной замены существующих способов какими-либо новыми, требуется изменение внутренних взаимосвязей, качественное переосмысливание существующих технологий и схем, с тем чтобы приблизить их к экологически чистым. /2/

В настоящее время для обессоливания пресных вод наибольшее распространение в энергетике получил химический, точнее, ионитный способ обессоливания. Однако в последнее время в связи с необходимостью предотвращения загрязнения водоемов стоками водоподготовительных установок, а также с усовершенствованием других методов обессоливания воды—термического, электродиализного, обратного осмоса область применения химобессоливания, по мнению ряда авторов, должна сужаться. /3/

2.1. Мембранные методы очитки воды

В связи со все возрастающим значением защиты водоемов от сбросов различных примесей с промышленных предприятий, в том числе и с водоподготовительных установок ТЭЦ, в последние годы возросло внимание к безреагентным методам для обессоливания воды. В настоящее время наиболее разработаны для практического применения мембранные методы.

Известно несколько видов мембранных процессов: ультрафильтрация, обратный осмос, электродиализ, диализ. В основе всех мембранных методов лежит перенос примесей или растворителей через мембраны. Природа сил, вызывающих этот процесс может быть различной. Соответственно различаются и мембраны, применяемые в таких процессах. При использовании сил давления мембраны должны пропускать растворитель, в максимальной степени задерживая ионные и молекулярные примеси. При использовании электрических сил мембраны должны быть проницаемы для ионов и не должны пропускать воду.

Области применения мембранных процессов для очистки воды различны. Так, если обратный осмос во избежание применения очень высоких давлений экономичен в основном для растворов с концентрацией растворенных веществ до 1 г/кг, более концентрированных растворов.

По сравнению с другими методами мембранные методы имеют следующие преимущества:

1) отсутствуют фазовые переходы при отделении примесей, что позволяет сводить к минимуму расхода энергии на проведение процессов;

2) разделение можно проводить при низких температурах воды, которые определяются свойствами мембраны;

3) если исключить забивание мембраны, процессы имеют непрерывный характер;

4) их можно осуществлять без добавок химических реагентов (если добавки и вводятся, то в очень небольших количествах);

5) аппараты для осуществления этих процессов относительно просты и не имеют движущихся частей;

6) количество энергии, необходимое для мембранных процессов, обычно не превышает 2,0-2,5 кВт* ч/м3 фильтрата.

Обратный осмос

В основу процесса обратного осмоса положено явление осмоса – самопроизвольного перехода растворителя через специальную полупроницаемую перегородку (мембрану) в раствор. Если какую – либо ячейку разделить мембраной и залить левую часть чистой водой, а правую – раствором, то будет наблюдаться самопроизвольный переход молекул воды из левой части в правую. Движущей силой процесса является разность концентраций воды в левой и правой частях ячейки. Этот переход будет происходить до тех пор, пока гидростатическое давление раствора на мембрану не достигнет определенной величины, называемой осмотическим давлением. Если со стороны раствора приложить внешнее давление, превышающее осмотическое, то будет происходить обратный переход.

Таким образом, движущая сила процесса обратного осмоса определяется так:

Решение задачи 7.22 по ПАХТ из задачника Павлова Романкова Носкова

7.22. В ректификационную колонну непрерывного действия подается смесь вода-этиловый спирт, содержащая 10% (масс.) спирта. Определить расход теплоты в кубе колонны и количество отводимой теплоты в дефлегматоре на 1 кг дистиллята, содержащего 94% (масс.) спирта, если кубовый остаток практически несодержит спирта. Исходная смесь вводится в колонну при температуре 70 °С. Укрепляющая часть колонны работает с числом флегмы 4. Тепловыми потерями пренебречь. Обогрев глухим па¬ром

Где , р –избыточное давление над исходным раствором;

π1 и π2 – осмотическое давление соответственно исходного раствора, прошедшего через мембрану.

Обратный осмос принципиально отчисляется от процесса фильтрования, так при его осуществлении образуется не осадок, как при фильтровании, а лишь два раствора с разными концентрациями примесей. Образование же осадка на мембранах недопустимо во избежание их засорения и снижения эффективности работы. Его эффективность в значительной мере определяется свойствами применяемых мембран, которые должны отвечать следующим требованиям: высокой разделяющей способностью, высокой удельной проницаемостью, устойчивостью к действию среды, неизменностью характеристик в процессе эксплуатации, достаточной механической прочностью, низкой стоимостью.

При эксплуатации под влиянием высокого давления и засорения мембран их проницаемость при давлении 5,0 мПа свыше 50 кг/ (м2*ч), так как стоимость мембран составляет около 20 % стоимости очистки воды в процессе обратного осмоса, вопрос о продолжительности их работы является крайне важным.

Наибольшее распространение получили в настоящее время пористые синтетические полимерные мембраны, которые получаются при введении в полимер добавок с последующей операцией вымывания или путем удаления растворителей из растворов полимеров в условиях, препятствующих усадке каркасной структуре полимера. Наиболее известны анизотропные ацетилцеллюлозные мембраны, получаемые коагуляционным методом.

В последнее время в промышленности применяются следующие аппараты для обратного осмоса: с плоскими мембранами (фильтр –прессового типа); с трубчатыми мембранами с диаметром 10-60мм; со спиралевидными (рулонными) мембранами. Широкое применение получил фильтр - прессовой аппарат. Он прост конструктивно, но неудобен в сборке и имеет малую фильтрующую поверхность в единицу объема. Этот аппарат может работать на воде, содержащей значительное количество механических примесей.

В настоящее время аппараты для очистки воды методом обратного осмоса используются как в схемах ВПУ, так и для очистки сточных вод. Обычно при подключении таких аппаратов к схеме ВПУ требуется весьма тщательная очистка воды от грубодисперсных примесей. Метод обратного осмоса используется без ионитовых фильтров при подготовке добавочной воды для котлов с давлением до 0,4 мПа. Согласно селективности прохождения ионов через мембрану в фильтрат в первую очередь проходят одновалентные ионы Nа+ и Cl-, а двухвалентные Ca2+ , Mg2+, SO2-4, СО2-3 задерживаются в гораздо большей степени, что позволяет не только снижать солесодержание воды, но и резко улучшить ее качественный состав. Обратный осмос применяется также для очистки бытовых стоков и продувочных вод градирен с использованием фильтрата в цикле ТЭЦ. /4/

2.2. Магнитная обработка воды

Решение задачи 7.22 по ПАХТ из задачника Павлова Романкова Носкова

7.22. В ректификационную колонну непрерывного действия подается смесь вода-этиловый спирт, содержащая 10% (масс.) спирта. Определить расход теплоты в кубе колонны и количество отводимой теплоты в дефлегматоре на 1 кг дистиллята, содержащего 94% (масс.) спирта, если кубовый остаток практически несодержит спирта. Исходная смесь вводится в колонну при температуре 70 °С. Укрепляющая часть колонны работает с числом флегмы 4. Тепловыми потерями пренебречь. Обогрев глухим па¬ром

Магнитная обработка воды заключается в том, что поток охлаждающей воды, пересекая на своем пути магнитные силовые линии, расположенные перпендикулярно направлению движения воды, подвергается воздействию магнитного поля. Как показали исследования, при нагревании воды, прошедшей магнитную обработку, CaCO3 выделяется из воды не в виде твердой накипи, а в виде мелкодисперсных частиц, являющихся центрами кристаллизации. Обработка воды магнитным полем получила широкое применение для борьбы с накипеобразованием в конденсаторах паровых турбин, в парогенераторах низкого давления малой производительности, в тепловых сетях горячего водоснабжения и различных теплообменных аппаратах, где применение более совершенных методов обработки воды нецелесообразно по экономическим соображениям.

По сравнению с умягчением воды методом осаждения с применением реагентов и методами катионного обмена, а также по сравнению с методами химического термического обессоливания воды основными преимуществами магнитной обработки воды является простота, дешевизна, безопасность и почти полное отсутствие эксплутационных расходов.

2.3. Обработка воды по методу катионного обмена

Обработка воды этим методом основана на способности некоторых практически нерастворимых в воде органических материалов – ионитов, вступать в ионный обмен с растворенными в воде солями. Умягчение жесткой воды осуществляется в процессе ее фильтрования через слой катионита, частицы которого содержат на своей поверхности катион Na+. Катионирование получило широкое применение на ТЭЦ для умягчения добавочной питательной воды парогенераторов, загрязненных конденсатов и подпиточной воды тепловых сетей.

Обработка воды методом ионного обмена принципиально отличается от обработки воды методом осаждения тем, что удаляемые из нее примеси не образуют осадка, и тем, что такая обработка не требует непрерывного дозирования реагентов. В связи с этим, эксплуатация ВПУ, работающих по методу ионного обмена, значительно проще, габариты аппаратов меньше, а эффект обработки выше, чем установок, работающих по методу осаждения.

В зависимости от того, какой катионит используют, различают:

1. Na-катионирование

2. Водород-катионирование

Основным оборудованием – являются ионитовые фильтры, в которых в качестве ионообменного материала используют катиониты или аниониты.

Особенностью очистки воды по схеме Н-катионирования является:

Простота и дешевизна в эксплуатации;

Высокая щелочность;

Низкое общее солесодержание умягченной воды.

Как у нас в стране, так и за рубежом ведутся обширные работы с целью усовершенствования химического обессоливания воды.

Для снижения удельного расхода реагентов применяются такие технологические приемы, как противоточное и ступенчато-противоточное ионирование, хотя все же расход реагентов по существующей технологии еще относительно велик и в 1,5—2 раза превышает стехиометрическое количество. С целью приближения удельного расхода реагентов к стехиометрическим предлагается использовать карбоксильные катиониты в сочетании с сильнокислотными. /1/

3. Технико-экономическое обоснование сырья, энергоресурсов.

Требования к качеству воды, питающей парогенераторы, зависят от особенностей их конструкций и рабочего давления, чем выше давление, тем строже требования к питательной воде. Природная вода из любых источников (реки, озера, артезианские скважины) в ее натуральном виде для питания парогенераторов современных тепловых электростанций не может быть использована, потому что содержание примесей в ней в десятки тысяч раз превышает концентрации, оговоренные требованиями. Тем не менее именно природная вода служит исходным сырьем для приготовления воды, используемой для указанных целей.

Переработка исходного сырья (природной воды) в конечный продукт (очищенную воду), сводящаяся к освобождению воды от тех или иных примесей, осуществляется на специальных водоподготовительных установках (ВПУ). Требования к качеству очищенной воды, а также производительность ВПУ тепловых электростанций определяются водными балансами и условиями использования воды, стремлением предотвратить протекание нежелательных процессов, нарушающих нормальную работу теплоэнергетического оборудования. /2/

Вода, получаемая из источников водоснабжения, используется на тепловых электростанциях:

- в качестве технологического сырья для получения пара в парогенераторах, испарителях и паропреобразователях;

- для конденсации отработавшего пара в конденсаторах паровых турбин и других производственных теплообменных аппаратах;

- для охлаждения продувочной воды и подшипников дымососов;

- для охлаждения воздуха, газов и масла в охладительных установках;

- в качестве рабочего теплоносителя в теплофикационных отопительных

сетях и сетях горячего водоснабжения. /4/

В качестве сырья исходной водой на БТЭЦ-2 является вода р. Кама.

3.1. Показатели качества воды

Важнейшим показателем качества воды, определяющих пригодность ее для использования на тепловых электростанциях, являются содержание взвешенных веществ, сухой остаток, общая жесткость и ее составляющие, окисляемость, концентрация водородных ионов и содержание корозионноагрессивных газов О2 и СО2. Для получения более полной качественной характеристики воды дополнительно определяют содержание в ней катионов кальция, магния и натрия, анионов хлора, карбонатных, сульфатных и силикатных, а также соединений железа и алюминия, выраженных в виде суммы их «полуторных» окислов.

Содержание взвешенных веществ выражается в мг/кг.

Сухим остатком воды называется суммарное количество растворенных в ней нелетучих молекулярно-дисперсных и коллоидных веществ минерального и количественного происхождения, выраженное в мг/кг.

Сухой остаток определяется путем выпаривания предварительно профильтрованной пробы воды и последующего высушивания остатка при температуре 110-120С до постоянного веса.

Сухой остаток выражает содержание растворенных в воде минеральных и органических примесей, нелетучих при указанной температуре. Содержащиеся в природной воде Са(НСО3)2 и Mg(HCO3)2 при выпаривании разлагаются с выделением Н2О и СО2 и в сухом остатке появляются CaCO3 и MgCO3 ; это надо иметь в виду, сравнивая сухой остаток с минеральным.

Жесткость воды является одним из наиболее важных показателей качества воды, используемой на тепловых электростанциях.

Общая жесткость Ж0 - суммарная концентрация в воде катионов кальция и магния. Жесткость выражают в мг-экв/кг или в мкг-экв/кг.

Общая жесткость подразделяется на карбонатную ЖК и некарбонатную ЖН.К:

ЖО=ЖК+ЖН.К

Карбонатная жесткость обуславливается наличием в воде бикарбонатов и карбонатов кальция и магния, некарбонатная жесткость - присутствием в воде хлоридов и сульфатов кальция и магния.

Общая щелочность воды ЩО - суммарная концентрация в воде растворимых гидрооксидов и анионов слабых кислот НСО3- и СО32- за вычетом концентраций ионов водорода. Общую щелочность выражают в мг-экв/кг. В зависимости от анионов, обусловливающих щелочность, различают гидратную щелочность (ОН-), карбонатную щелочность (СО32-), бикарбонатную щелочность (НСО3-).

Окисляемость - показатель, характеризующий содержание в воде органических веществ.

В связи с трудностью аналитического определения индивидуальных органических веществ оценивают их суммарное содержание по количеству окислителя, расходуемого на их окисление. Обычно пользуются в качестве окислителя перманганатом калия (КMnО4) и определяют так называемую «перманганатную» окисляемость, выражая ее в условном пересчете на кислород (мг/кг 02).

Березниковская ТЭЦ-2 располагается в черте крупных химических заводов. Она является источником электроэнергии и теплоснабжения для потребления со стороны многих промышленных предприятий и города. Следует добавить, что химически очищенная вода также является продуктом потребления многих предприятий.

Промплощадка ТЭЦ-2 размещается с подветреной стороны по отношению к селитебной части города. Город находится на расстоянии 4 км. от предприятия, что не нарушает санитарных норм СН 245-71.

БТЭЦ-2 включена в единую энергосистему региона Пермэнерго.

Высококвалифицированные специалисты готовятся в БФ ПГТУ.

4. Теоретический и кинетический анализ процесса.

4.1. Теоретический анализ процесса

Обработка поверхностных природных вод для восполнения потерь пара и конденсата на тепловых электростанциях начинается с очистки их от грубодисперсных и коллоидных примесей, которые могут явиться причиной образования вторичной накипи на поверхностях нагрева, ухудшения качества пара и загрязнения ионитовых материалов.

Водоподготовительная установка электростанции включает две обособленные стадии обработки воды:

1) предварительная обработка воды (предочистка);

2) окончательная ионитная обработка.

Удаление из воды грубодисперсных примесей достигается осветлением ее путем отстаивания и фильтрования.

Отстаивание воды является естественным процессом, при котором взвешенные в воде грубодисперсные частицы с плотностью, превышающей плотность воды, осаждаются под действием силы тяжести. Осветление воды отстаиванием осуществляется в осветлителях. Осветление воды путем фильтрования заключается в пропускании ее через осветлительные фильтры, загруженные зернистым фильтрующим материалом, задерживающим, грубодисперсные примеси воды. Осветление воды без введения в нее реагентов применяется в тех случаях, когда она загрязнена только грубодисперсными веществами. Обычно же поверхностные воды содержат значительное количество коллоиднодисперсных веществ с диаметром частиц менее 100 мкм, которые не осаждаются в осветлителях и не задерживаются осветлительными фильтрами.

Для полного осветления воды, содержащей коллоиднодисперсные вещества, необходимо укрупнение их частиц, которое достигается их коагулированием./4/

Эффект осветления воды в осветлителях ниже, чем в осветлительных фильтрах. С другой стороны, применение осветлительных фильтров возможно только при незначительном содержании в воде грубодисперсных примесей. Поэтому обычно применяется двухступенчатое осветление воды: а)коагулирование и задержание взвеси в осветлителе со снижением ее содержания до 8—12 мг/кг, 6) последующее глубокое осветление фильтрованием коагулированной воды, содержащей тонкодисперсную взвесь, не успевшую осесть в осветлителях.

Коагуляция воды предназначена для ее очистки от грубой и тонкой взвеси, коллоидных веществ, частично органических веществ, соединений железа и кремниевой кислоты. Коагуляция осуществляется введением в обрабатываемую воду специального реагента – коагулянта. В качестве коагулянта используется сернокислый алюминий Аl2(SO4)3*18H2O.

С целью повышения эффективности процессов коагуляции в обрабатываемую воду дополнительно вводится праестол – флокулянт или хлопьеобразователь – представляющий собой высокомолекулярное органическое соединение, образующее в воде истинный раствор.

При введении коагулянта в воду происходят следующие процессы,

а). Гидролиз

Al2(SO4)3 + 6H2O = Al(OH)3 +3H2SO4;

б). Нейтрализация щелочности исходной воды, образующейся серной кислотой

H2SO4 + Ca(HCO3)2 = CaSO4 + 2H2O + 2CO2

Гидроокись алюминия выпадает в осадок в виде мелких хлопьев, которые постепенно соединяются в более крупные, образуя шлаки. В процессе образования микро- и макрохлопьев происходит удаление из обрабатываемой воды загрязненных веществ. Введение флокулянта способствует укрупнению и утяжелению образующихся частиц шлама, что приводит к ускорению их осаждения и дает возможность повысить скорость подъема воды в осветлителях, их производительность, повышается степень очистки воды.

Как следует из приведенных выше уравнений, при коагуляции в обрабатываемой воде увеличивается содержание сульфат ионов и свободной углекислоты, но уменьшается щелочность, эквивалентно дозе коагулянта. /1/

На основании результатов изучения физической природы, механизма и закономерностей процесса осветления воды при движении ее через зернистые загрузки осветлительных фильтров установлено, что процесс фильтрования имеет физико-химическую природу, а эффект осветления воды при фильтровании объясняется прилипанием взвешенных частиц к зернам фильтрующего слоя и ранее прилипшим частицам под действием молекулярных сил притяжения. По своей физической сущности процесс взаимодействия и слипания разнородных частиц, значительно различающихся своими размерами, является коагуляционным, причем устойчивость и прилипание мелких частиц к крупным значительно выше, чем интенсивность взаимного слипания мелких частиц, так как вероятность попадания мелкой частицы в сферу притяжения крупной частицы значительно больше, чем вероятность столкновения мелких частиц. /4/

Для глубокого удаления грубодисперсных частиц, хлопьев коагулянта и скоагулированных коллоидных частиц применяется фильтрование, т.е. пропуск воды через слой зернистого или пористого материала, загруженного в осветлительные фильтры. При фильтровании воды твердые частицы задерживаются на поверхности или в толще фильтрующего материала. В результате фильтрования происходит осветление воды. При отсутствии предварительной коагуляции в осветлителях вода, содержащая грубодисперсную взвесь, образует фильтрующую пленку на поверхности фильтрующего материала. Если же применяется предварительная коагуляция в осветлителе, в котором задерживается основная масса взвеси, и на фильтры поступает вода, содержащая мельчайшие взвешенные частицы, фильтрование идет не на поверхности, а в толще фильтрующего слоя. При таком процессе полнее используется весь объем зернистой загрузки фильтра и обеспечивается высокая степень осветления.

4.2. Механическая обработка воды

Механические фильтры предназначаются для освобождения от взвешенных веществ исходной и коагулированной воды. Осветление воды достигается при пропуске ее через фильтрующий слой антрацита. Наличие в воде даже небольшого количества механических примесей вызывает снижение обменной способности катионита.

Рис.1 Ход процесса осветления воды при фильтровании.

осветления воды по высоте фильтрующего слоя в зависимости от времени после

На рис.1 дано графическое изображение характера протекания процесса осветления воды по высоте фильтрующего слоя в зависимости от времени после начала фильтрования. Кривая 1 характерна для начала процесса t1, когда осветление воды происходит на участке толщиной х0. На остальной части фильтрующего слоя толщиной (t-x0) концентрация взвеси изменяется незначительно, так как после извлечения из воды всех способных к прилипанию частиц в ней остаются устойчивые частицы, которые плохо задерживаются фильтрами. С течением времени по мере накопления осадка в фильтрующем слое роль его верхних слоев, как показывают кривые 2,3 и 4, уменьшается, и после предельного насыщения их осадком они перестают осветлять воду.

С уменьшением роли верхних слоев возрастает роль слоев загрузки, расположенных ниже, а толщина загрузки, участвующая в осветлении воды, увеличивается. Когда вся толщина загрузки окажется недостаточной для обеспечения требуемой полноты осветления воды, концентрация взвеси в фильтрате будет быстро возрастать. Толщина слоя загрузки, которая к моменту времени t4 находится в состоянии предельного насыщения, обозначена через xнас. Интенсивность задержания взвеси каждым элементарным слоем загрузки с течением времени уменьшается; это влияние объясняется тем, что отложения на поверхности зерен загрузки образуют характерную для геля рыхлую сетчатую структуру, которая является весьма непрочной. В результате действия гидродинамических сил, возникающих при движении воды, структура отложений разрушается, и некоторая часть ранее прилипших частиц отрывается от зерен в виде мелких хлопьев и проносится в следующие слои загрузки, где вновь задерживается. Таким образом, эффект осветления воды каждым элементарным слоем фильтрующего материала является суммарным результатом двух противоположных процессов: прилипания извлеченных из воды частиц к поверхности зерен загрузки и отрыва под действием гидродинамических сил потока прилипших ранее частиц, обратно поступающих в воду. Эти два процесса обусловливают кинетику фильтрования воды, загрязненной взвешенными частицами: изменение концентрации взвеси в воде и количества отложении в толще фильтрующего слоя с течением времени. Осветление н накопление осадка в каждом элементарном слое фильтра происходит до тех пор, пока прилипание частиц идет быстрее, чем их отрыв. С накоплением осадка отрыв частиц увеличивается и когда насыщение элементарного слоя приблизится к предельному, слой перестанет осветлять воду.

В верхних слоях загрузки фильтра задерживается наибольшее количество взвеси, и эти слои раньше других могут оказаться в состоянии предельного насыщения. Постепенно область предельного насыщения распространяется в глубь загрузки. Одновременно в глубь загрузки перемещается и область интенсивного изменения концентрации взвеси в воде.

Интенсивность работы осветлительных фильтров характеризуется скоростью фильтрования, выраженной в м/ч и численно равной часовой производительности 1 м2 сечения фильтра [м3/(м2ч)]. Скорость фильтрования можно вычислить по формуле

где Q — часовое количество фильтруемой воды, м3/ч; F — площадь фильтрования, м2.

Фильтрование воды происходит за счет разности давления над h' и под h" фильтрующим слоем: . Величина называется перепадом давлений или потерей напора в фильтре. Потеря напора в фильтрующем слое или сопротивление этого слоя тем больше, чем больше скорость фильтрования, высота фильтрующего слоя и степень засорения последнего загрязнениями, удаляемыми из воды, и чем меньше размеры зерен фильтрующего материала и температура фильтруемой воды. Процесс осветления воды фильтрованием сопровождается увеличением гидравлического сопротивления фильтра вследствие накопления в нем задержанной взвеси и уменьшения свободного объема пор между зернами фильтрующего материала. Потеря напора при этом повышается от некоторой наименьшей величины, соответствующей чистому слою и равной 0,4 м вод. ст., до максимально допустимой, составляющей 3 м вод. ст. для безнапорных и 10 м вод. ст. для напорных осветлительных фильтров./4/

По мере увеличения сопротивления фильтра уменьшаются скорость фильтрования и производительность фильтра. Поэтому для обеспечения необходимой производительности фильтра приходится периодически увеличивать перепад давлений в нем путем увеличения степени открытия задвижки на трубопроводе подвода воды к фильтру. При достижении максимально допустимого загрязнения, характеризуемого предельно допустимой потерей напора, фильтр выключается из работы на взрыхляющую промывку, которая состоит в пропуске через него осветленной воды снизу вверх. Период работы фильтра от начала одной промывки до начала следующей называется фильтроциклом. Продолжительность фильтроцикла T+t складывается из полезной работы фильтра между промывками Т и продолжительности выключения фильтра на промывку t. Величина T+t зависит от удельной грязеемкости фильтра (т.е. от количества килограммов загрязнений, задержанных фильтром за цикл, отнесенного к 1 м3 фильтрующей загрузки), основных размеров фильтра (площади фильтрования и высоты фильтрующей загрузки), концентрации взвешенных веществ в фильтруемой воде и часовой производительности фильтра.

Фильтроцикл на ХВО равен 12 часам установленный лабораторным путем химслужбой Пермэнерго.

4.3. Ионообменное фильтрование воды

Далее вода проходит ионитную обработку. Просачиваясь между зернами ионита, вода обменивает часть ионов растворенных в ней электролитов на эквивалентное количество ионов ионита, в результате чего изменяется ионный состав, как фильтруемой воды, так и самого ионита.

Если в результате обработки воды методом ионного обмена происходит обмен катионов, то такой процесс называется катионированием; если же при этом происходит обмен анионов, то такой процесс называется анионированием. Как катионирование, так и анионирование получили широкое применение на ТЭС для умягчения, обессоливания и обескремнивания добавочной питательной воды парогенераторов, загрязненных конденсатов и подпиточной воды тепловых сетей.

Материалы, обладающие свойством обменивать катионы, называются катионитами, а материалы, обладающие свойствами обменивать анионы -анионитами. Чтобы получить нужную ионную форму проводят регенерацию./6/

В результате проделанной работы можно сделать вывод, что данная технология отвечает следующим требованиям:

1. Комплексное использование сырья.

2. Малоотходность производства.

3. Произведенные экономические расчеты показали, что за 1 год реализации проекта получена чистая прибыль 15754,61 тыс. руб.

Переход на новые ионитные смолы типа «Вофатит» и «Леватит» позволяет: снизить себестоимость химически очищенной воды на 3,5%, следовательно, себестоимость пара тоже снизится, что даст прирост чистой прибыли на 277,43 тыс. рублей.