| Главная » Информация » Решение задачи 7.25 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 7.25 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 7.25 по ПАХТ из задачника Павлова Романкова Носкова

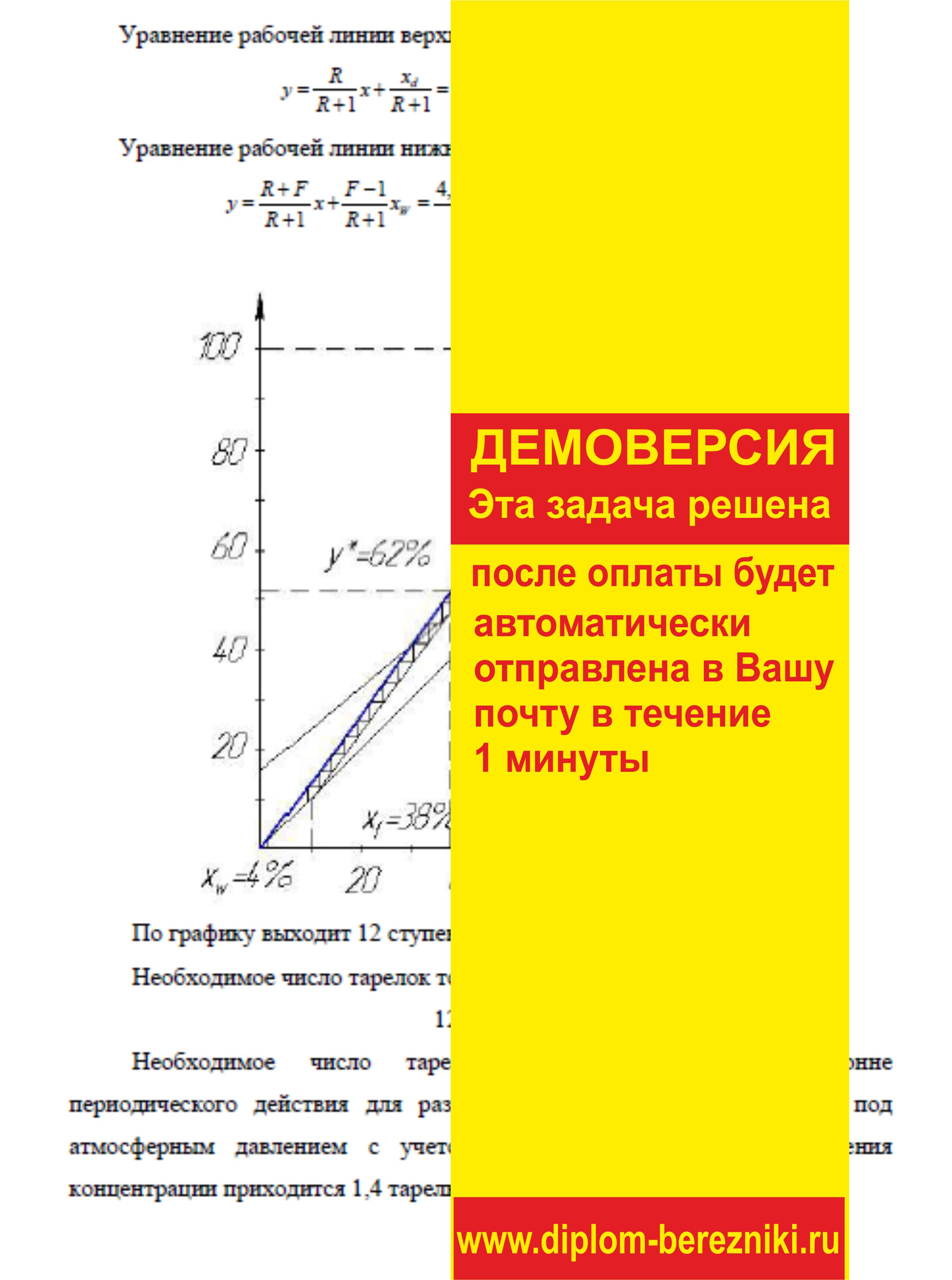

7.25. Определить необходимое число тарелок в ректификационной колонне периодического действия для разгонки смеси хлороформ - бензол под атмосферным давлением. Исходная смесь содержит 38 % (мол.) хлороформа, дистиллят должен содержать 97% (мол.), кубовый остаток после перегонки - 10% (мол.). Коэффициент избытка флегмы 2. Данные о равновесных составах см. в табл. ХЬУП. На одну ступень изменения концентрации приходится 1,4 тарелки.

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Дипломный проект 140с., 9 рис., 38табл., 17 источников.

ПРОИЗВОДСТВО ВАА, РЕКТИФИКАЦИОННАЯ КОЛОННА, АММИАК, АЛИФАТИЧЕСКИЕ АМИНЫ.

В дипломном проекте решается важная техническая задача – модернизация ректификационной колонны.

Объект проектирования – ректификационная колонна в производстве высших алифатических аминов.

Цель работы – увеличение объема выпуска продукции, увеличение производительности ректификационной колонны, снижение времени на ППР. Это достигается следующими техническими решениями, а именно: заменой материала колонны и тарелок.

В дипломном проекте выполнены технологические и прочностные расчеты основного оборудования - ректификационной колонны, рассчитаны и подобраны колпачки и тарелки.

В необходимом объеме отражены разделы КИПиА, техники безопасности, технико-экономические расчеты.

Графическая часть проекта представлена на 8 листах формата А1.

Предлагаемые технические решения могут быть использованы при модернизации колонны на ОАО «Азот».

Решение задачи 7.25 по ПАХТ из задачника Павлова Романкова Носкова

Определить необходимое число тарелок в ректификационной колонне периодического действия для разгонки смеси хлороформ - бензол под атмосферным давлением. Исходная смесь содержит 38 % (мол.) хлороформа, дистиллят должен содержать 97% (мол.), кубовый остаток после перегонки - 10% (мол.). Коэффициент избытка флегмы 2. Данные о равновесных составах см. в табл. ХЬУП. На одну ступень изменения концентрации приходится 1,4 тарелки.

Рассчитан экономический эффект от увеличения объема выпускаемой продукции.

В дипломном проекте предлагается замена ректификационной колонны. Существующая колонна изготовлена из стали ВСm3, это влечет за собой сильный коррозионный износ корпуса колонны, а особенно колпачковых тарелок, что резко снижает производительность колонны, качество продукта, увеличивает энергозатраты и делает производство очень энергоемким.

В качестве материала для изготовления предложенной в дипломном проекте ректификационной колонны принята коррозионностойкая легированная сталь 12Х18Н10Т, тарелки и колпачки предлагается изготовить из высокопрочного титана ВТ1-0, что исключит коррозию и износ аппарата.

Предлагаемые технические решения позволяют значительно увеличить производительность колонны, снизить необходимость остановки цеха только по причине чистки ректификационной колонны и повысить качество выпускаемой продукции.

Результаты технико-экономических расчетов показывают, что совокупность предложенных мероприятий снижает себестоимость выпускаемой единицы продукции на 37,95 рублей, увеличивает выпускаемый объем продукции на 100 тонн в год и получить дополнительную прибыль за период в размере 836750 рублей.

Анализ предполагаемых результатов после проведения предложенных в дипломном проекте технических мероприятий позволяет отметить высокую экономическую эффективность внедрения, простоту и относительную дешевизну модернизации.

АНАЛИЗ ТЕХНОЛОГИИ ПРОИЗВОДСТВА АМИНОВ

Сравнительная характеристика материалов ректификационной колонны

Процесс производства аминов на ОАО «Азот» заключается в непрерывном гидрирующем аминировании жирных синтетических кислот.

Основными стадиями получения аминов являются синтез, который осуществляется в реакторе. Ректификация аминов с получением первичных аминов, которые являются основным продуктом, кубовые остатки аминов – побочный продукт. И ректификация аммиака с выделением аммиака.

Решение задачи 7.25 по ПАХТ из задачника Павлова Романкова Носкова

Определить необходимое число тарелок в ректификационной колонне периодического действия для разгонки смеси хлороформ - бензол под атмосферным давлением. Исходная смесь содержит 38 % (мол.) хлороформа, дистиллят должен содержать 97% (мол.), кубовый остаток после перегонки - 10% (мол.). Коэффициент избытка флегмы 2. Данные о равновесных составах см. в табл. ХЬУП. На одну ступень изменения концентрации приходится 1,4 тарелки.

В реактор подается избыток аммиака для более интенсивного протекания реакции и во избежание перехода первичных аминов во вторичные. Для повышения технико-экономических показателей производства высших алифатических аминов важное значение имеет стадия ректификации аммиака, из-за того, что аммиак нужно возвращать обратно в процесс. Это достигается с помощью уменьшения времени на простои оборудования. А простои возникают из-за частой очистки аппарата от забивки аминами.

Первые промышленные способы производства аминов из аммиака, водорода и жирных кислот привели исследователей к решению задач по подбору материалов аппарата, способных противостоять забивки и коррозийному воздействию продуктов реакции.

Опыт эксплуатации цехов аминов свидетельствует о том, что для предотвращения коррозии в отдельных узлах технологической схемы существенное значение имеет не только правильный выбор материала, но и конструктивное оформление аппаратов. Например, в узле ректификации аммиака сильному коррозийному износу подверглись отдельные участки ректификационной колонны аммиака.

Опыт эксплуатации промышленных ректификационных колонных аппаратов свидетельствует о том, что часто действительный выход аммиака в колонне оказывается значительно ниже, чем расчетные значения и аммиак загрязнен аминами.

Объясняется это тем, что при контакте пара и жидкости на колпачковых тарелках в процессе эксплуатации появляются различные загрязнения, которое оказывает сопротивление потоку пара и жидкости.

Анализ работы аппарата промышленного назначения позволяет сделать вывод о том, что на поверхностях не только тарелок, но и самого аппарата накапливается смесь аминов постепенно, это приводит к коррозийному износу самого аппарата и забивки тарелок аминами.

При технологической обработке загрязненных сред наблюдается непрерывный рост отложений, иногда приводящий к полному забиванию каналов. Это вынуждает производить периодические чистки поверхности колонного аппарата, промывки тарелок от аминов, что связано с большими потерями времени и резким снижением экономических показателей производства.

Целью данной работы является повышение эффективности работы отделения ректификации аммиака, путем замены ректификационной колонны, изготовленной из стали ВСm3. Как показал опыт эксплуатации оборудования цеха, с периодом 8-10 лет из-за понижения температуры, возникает необходимость в очистке отложений колонного аппарата. Что влечет за собой сильный коррозионный износ корпуса колонны, а особенно колпачковых тарелок, что резко снижает производительность колонны, качество продукта, увеличивает энергозатраты и делает производство очень энергоемким.

Так как химическая промывка колонного аппарата уже не давала никаких результатов, было предложено в качестве материала для изготовления ректификационной колонны принять коррозионностойкую легированную сталь 12Х18Н10Т, тарелки и колпачки предлагалось изготовить из высокопрочного титана ВТ1-0, что исключит коррозию, износ аппарата и меньшему отложению.

В производстве имеется опыт использования ректификационной колонны из коррозионностойкой легированной стали, сравнивая сроки работы можно сделать вывод, что время, через которое нужно произвести первую чистку у нового аппарата в 1,5 раза выше.

Таблица 1

Сравнительная таблица материала изготовления ректификационных колонн

Колонна Установлено Первая промывка через часов:

ВСm3 1976 1050

12Х18Н10Т 1990 1400

Таким образом, можно сделать вывод, что установка ректификационной колонны из коррозионностойкой легированной стали, позволит стабилизировать работу отделения ректификации аммиака на более долгий срок.

Общая характеристика производства

Полное наименование производства: промышленное производство высших алифатических аминов фракции С17-С20.

Год ввода в эксплуатацию: производство введено в эксплуатацию в 1974 году. Производство непрерывное. С учетом остановочного ремонта работает 330 суток (7920 часов) в году.

Метод производства: заключается в непрерывном гидрирующем аминировании синтетических жирных кислот фракции С10-С16, С17-С20, С16-С22, смесевых кислот (синтетические и натуральные), натуральных жирных кислот. Процесс получения высших алифатических аминов проводится при давлении 15-22 МПа и температуре 315-3400С на алюмокобальтмолибденовом катализаторе. Из реакционной смеси после охлаждения и дросселирования выделяют вначале водород, аммиак, воду и затем подвергают ректификации. Больше промышленных способов производства алифатических аминов в литературе не известно.

Полученные в результате ректификации амины дистиллированные (первичные) являются основным продуктом, кубовые остатки аминов (кубовые амины) – побочным./1/

Характеристика производимой продукции

Техническое наименование продукта: - высшие алифатические амины дистиллированные (первичные) фракции С17-С20;

- кубовые амины (побочный продукт).

Высшие алифатические амины должны соответствовать следующим требованиям:

Таблица 2

Амины первичные дистиллированные С17-С20 Марка А, Б (ТУ 2413-047-00480689-95)

1. Внешний вид Твердое, парафинообразное вещество всех оттенков от белого до светло-желтого цвета

Марка А Марка Б

2. Массовая доля, %:

аминов первичных %, не менее 86 88

аминов вторичных %, не более 7 6

углеводородов %, не более 8 8

воды %, не более 1 1

3. Средняя молекулярная масса, усл. ед. (24,5-28) 101 (25-28) 101

4. Фракционный состав аминов С17-С20

Первичных в пересчете на 100 %:

Массовая доля фракции, %, С14 и ниже, не более 15 15

С15-С19, не менее 55 70

Йодное число, йода на 100 г продукта, не более 15 15

Решение задачи 7.25 по ПАХТ из задачника Павлова Романкова Носкова

Определить необходимое число тарелок в ректификационной колонне периодического действия для разгонки смеси хлороформ - бензол под атмосферным давлением. Исходная смесь содержит 38 % (мол.) хлороформа, дистиллят должен содержать 97% (мол.), кубовый остаток после перегонки - 10% (мол.). Коэффициент избытка флегмы 2. Данные о равновесных составах см. в табл. ХЬУП. На одну ступень изменения концентрации приходится 1,4 тарелки.

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ СЫРЬЯ, ЭНЕРГОРЕСУРСОВ, ГЕОГРАФИЧЕСКОЙ ТОЧКИ СТРОИТЕЛЬСТВА

Одним из решающих факторов технического прогресса в производстве высших алифатических аминов является сырьевая и энерготехническая база производства.

Исходные вещества для производства высших алифатических аминов являются жирные кислоты, аммиак и водород.

Для получения аммиака необходимы большие энергетические затраты. Поэтому от вида промышленного сырья и технического уровня производства зависит стоимость конечного продукта – высших алифатических аминов.

Рациональное использование теплоты химических реакций позволяет организовать производство высших алифатических аминов по энерготехнологической схеме с минимальным расходом энергии.

В связи с этим повышение энергетической эффективности производства является одним из главных показателей научно-технического прогресса. Решение этой задачи возможно при создании энергетических систем, сущность которых заключается в использовании теплоты химических реакций на различных стадиях производства и во взаимосвязи между аппаратами и машинами технологических и энергетических систем производства.

В производстве высших алифатических аминов наибольшее распространение получили энерготехнологические схемы, в которых теплота реакций используется для получения пара. Такие схемы позволяют осуществить энергетическую автономность агрегата синтеза высших алифатических аминов и обеспечить паром технологические стадии процесса, а также механические приводы большинства машин (компрессоров, насосов и др.)

Осуществление производства высших алифатических аминов по энерготехнологической схеме позволяет резко снизить эксплуатационные затраты и расход топлива, значительно повысить производительность труда и снизить себестоимость продукции.

Географическая точка строительства Березниковского ОАО «Азот»

Березниковское ОАО «Азот» находится на левом берегу реки Кама в 5 километрах от города Березники. Существующая площадка ОАО «Азот» с северо-запада примыкает к ограждающей дамбе водохранилища. Камское водохранилище, после его заполнения, значительно повлияло на климатическую обстановку города Березники и предприятий этого региона.

Климат стал более влажным, понизилась температура воды в реке Кама за счет большей площади зеркала водного пространства. Снизилась скорость потока воды за счет регулирования стока плотиной города Березники.

Промышленной водой завод обеспечивается от существующего водозабора, расположенного на берегу водохранилища.

Источниками хозяйственно - питьевого водоснабжения является водозаборы артезианской воды реки Усолка.

С севера предприятие граничит с Березниковским ОАО «Сода».

Непосредственно на площадке предприятия находится ТЭЦ - 4, которая до 1990 г. входила в состав ОАО «Азот».

ОАО «Азот» находится рядом с двумя мощными транспортными магистралями: судоходная река Кама и Свердловская железная дорога.

Река Кама является неисчерпаемым источником воды и транспортной магистралью. Удобное месторасположение завода определило место строительства цеха по производству высших алифатических аминов. Комбинат располагается в непосредственной близости с сырьевой базой.

Строительство завода было начато в 1929 году, а пущено в эксплуатацию в 1932 году. Год ввода в эксплуатацию цеха по производству высших алифатических аминов 1974 год.

ТЕОРЕТИЧЕСКИЙ АНАЛИЗ

Основы процесса ректификации

Разделение жидких смесей на практически чистые компоненты или на фракции различного состава являются широко распространенным процессом химической технологии. Разделению подвергаются смеси, состоящие из компонентов с неорганической и органической взаимной растворимостью, а также взаимно нерастворимых. Каждому классу этих смесей соответствуют характерные условия кипящей жидкости фазы и образующихся из нее паров, отображаемые диаграммами фазового равновесия жидкость- пар.

Компоненты жидких смесей, за редким исключением, имеют при одинаковом внешнем давлении различные температуры кипения, а при одинаковой температуре они кипят при разных внешних давлениях. Благодаря этому в процессе испарения жидкой смеси её компоненты проявляют различные свойства к переходу в парообразное состояние, т.е. обладают различной летучестью. Наиболее летучим является компонент с наиболее низкой индивидуальной температурой кипения (низкокипящий компонент). Следовательно, при испарении жидкой смеси концентрация низкокипящего компонента в образующихся парах больше, чем в жидкой фазе (закон Коновалова). Это позволяет разделить исходную смесь с любым числом компонентов на любое число фракций различных составов путём частичного испарения этой смеси и конденсации образующихся паров. Такой процесс называют простой дистилляцией, получаемые конденсаты – дистиллятами, а неиспарившаяся часть жидкой смеси – кубовым остатком. При частичной конденсации паровой смеси путём её охлаждения будут в большей степени ожижаться высококипящие компоненты, а остаток пара будет обогащён низкокипящими компонентами.

Для разделения смеси на индивидуальные компоненты прибегают к многократному чередованию процессов испарения и конденсации. Этот сложный процесс, называемый ректификацией, осуществляется в колонных аппаратах при противотоке жидкости и пара. Восходящий поток пара при каждом контакте со стенкой жидкой смесью обогащается низкокипящим компонентом за счёт частичной конденсации высококипящего и частичного испарения низкокипящего. При достаточном числе таких контактов пар будет уходить из верхнего сечения колонны с преимущественным содержанием низкокипящего компонента, а жидкость уйдёт из нижнего сечения колонны с преимущественным содержанием высококипящего компонента. /2/

3.2 Физико-химические основы процесса ректификации

Равновесие в системе:

Переход вещества из одной фазы в другую, т.е. процесс массообмена (массопередачи), происходит при отсутствии равновесия между фазами. /3/

Значение равновесия в процессах массопередачи позволяет установить пределы, до которых могут протекать эти процессы. В основе равновесия лежит известное правило фаз:

Ф + С = К + 2,

где: Ф – число фаз;

С – число степеней свободы, т.е. число независимых переменных, значения которых можно произвольно изменять без нарушения числа или вида (состава) фаз в системе;

К – число компонентов системы.

Правило фаз указывает число параметров, которое можно менять произвольно.

В данном случае, рассматриваемая система состоит из двух фаз (Ф = 2) и двух распределяемых компонентов (К = 2), имеем только две степени свободы:

С = К + 2 – Ф = 2 + 2 – 2 = 2

Процесс ректификации аммиака осуществляется при постоянном давлении (Р = const), в данном случае с изменением концентрации фазы должна меняться температура.

Процесс ректификации, в котором аммиак, представляет собой распределяемый компонент, в виду отсутствия равновесия переходит из жидкой фазы Фх, где его концентрация равна х, в паровую фазу Фу, имеющую начальную концентрацию у = 0. С началом испарения аммиака из воды начинается переход части его молекул в обратном направлении со скоростью, пропорциональной концентрации аммиака из воды и на границе раздела фаз. С течением времени скорость перехода аммиака из воды будет снижаться, а скорость обратного перехода будет возрастать, причем такой двусторонний переход будет продолжаться до тех пор, пока скорости переноса в обоих направлениях не станут, равны друг другу. При равенстве скоростей установится динамическое равновесие, при котором не будет происходить видимого перехода вещества из фазы в фазу. /4/

Каждому определенному значению концентрации х в жидкой фазе соответствует вполне определенное значение концентрации у* в паровой фазе. Математически это выражается формулой:

у* = f(х)

Графически взаимодействие между фазами в колонном аппарате можно представить на диаграмме у – х (см. рис.1). На которой представлены рабочие линии, линия равновесия (кривая равновесия), изображающая зависимость равновесной концентрации у* от х. Рабочие линии показывают, что поступающая в колонну жидкость концентрации х2 по мере движения вниз освобождается от низкокипящего компонента (аммиака), на выходе из колонны концентрация х1 минимальная. По мере движения пара вверх концентрация низкокипящего компонента в нем возрастает.

Зная линию равновесия, и рабочие, т.е. неравновесные концентрации фаз в соответствующих точках, можно определить направление и движущую силу массопередачи в любой точке аппарата.

Направление перехода вещества из одной фазы в другую определяется концентрацией распределяемого вещества. Если рабочая концентрация у больше равновесной у* (у у*), то вещество переходит из паровой фазы в жидкую. Если же у у* , то вещество переходит из жидкой фазы в паровую.

Движущей силой переноса массы является разность химических потенциалов того или иного компонента. Поскольку химические потенциалы неидеальных систем определить достаточно сложно, то при анализе и расчете процессов массопереноса обычно рассматривают изменение не химических потенциалов, а концентраций компонентов, определение которых значительно проще.

Обычно начальные и конечные рабочие концентрации заданы или определяются по уравнению материального баланса. Изменение рабочих концентраций по поверхности массообмена описывается уравнением рабочих линий. Эти линии используют для определения движущей силы процесса по всей поверхности массопередачи, а также для определения высоты ректификационных аппаратов.

Скорость перехода вещества пропорциональна разности равновесной и рабочей концентраций вещества в одной из фаз. Эта разность называется движущей силой процесса ректификации.

Разность между рабочими и равновесными концентрациями и есть движущая сила процесса ректификации.

Таким образом, движущая сила характеризует степень отклонения системы от равновесия. При установлении равновесия между фазами масообмен между ними не прекращается. /3/

3.3 Построение Х – Y диаграммы

Для построения уравнения равновесия дано (таблица 5) мольное содержание низкокипящего компонента в жидкой и паровой фазе в диапазоне температур от 45 до 2000С. /1/

Температурный режим в ректификационной колонне равен:

верх колонны: понижение температуры верха колонны ниже 450С недопустимо во избежание забивки тарелки верхней части колонны аминами, содержащимися в исходной смеси;

4 МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ

4.1 Постановка задачи

Составить математическую модель основных технологических стадий производства аминов на основе материального и теплового балансов и с помощью этой модели получить данные для основных конструктивных параметров ректификационной колонны.

4.2 Алгоритм решения

Математическую модель решила с помощью программы "Microsoft Excel”. Используя методику выше рассчитанных материального и теплового балансов, записала в ячейки соответствующие формулы, которые приводятся в приложении 2,3.

В задачи конструктивного расчета входит:

определение диаметра ректификационной колонны (приложение 4);

построение Х – Y диаграммы (равновесной кривой, рабочих линий укрепляющей и исчерпывающей части) (приложение 6);

определение числа тарелок ректификационной колонны (приложение 6);

определение высоты колонны (приложение 7).

Для составления уравнения равновесия использовали метод наименьших квадратов (приложение 5).

График X – Y диаграммы представлен на рис.2.

Оптимизацию процесса ректификации решила подбором величины флегмового числа. Выбор рабочего флегмового числа представляет собой сложную задачу. Это объясняется тем, что флегмовое число определяет, в конечном счете, размеры аппарата и расходы теплоносителей (греющего пара в кубе-испарителе и охлаждающей воды в дефлегматоре). Следовательно, от величины флегмового числа зависят капитальные затраты и эксплуатационные расходы на ректификацию.

Эксплуатационные расходы, определяемые расходом теплоносителя, возрастают прямо пропорционально величине флегмового числа. Более сложной является зависимость капитальных затрат от величины флегмового числа. С увеличением флегмового числа возрастает движущая сила процесса и уменьшается необходимое число теоретических и, соответственно, действительных тарелок. В итоге при некотором флегмовом числе рабочий объем колонны станет минимальным и, следовательно, минимальной будет её стоимость.

5 РАСЧЕТ РЕКТИФИКАЦИОННОЙ КОЛОННЫ АММИАКА

Наиболее полное разделение компонентов жидкой смеси достигается путем ректификации. Ректификация представляет собой сложную перегонку, которая сопровождается взаимодействием поднимающихся паров со стекающей им навстречу жидкостью (флегмой), полученной при конденсации паров. Этот процесс включает переходы вещества из жидкой фазы в паровую и из паровой в жидкую.

Исходная смесь из сборника подается насосом в подогреватель, где она нагревается за счет теплоты конденсации до температуры кипения водяного пара, а затем поступает в ректификационную колонну. Колонна представляет собой установленный вертикально цилиндрический аппарат, внутри которого на определенном расстоянии друг от друга установлены контактные устройства в виде тарелок.

В ректификационном аппарате по стенкам стекает вниз пленка жидкости (флегма), а навстречу ей из кипятильника поднимается поток паров смеси, который направляется в колонну и проходит слой жидкости на первой внизу тарелке. Стекающая жидкость представляет собой почти чистый низкокипящий компонент, а поднимающийся пар состоит из смеси низкокипящего компонента и высококипящего компонента, но в нем больше низкокипящего компонента, чем высококипящего компонента. При соприкосновении поднимающихся паров со стекающей флегмой происходит частичная конденсация паров и частичная испарение флегмы. В этом случае из паров во флегму конденсируется в основном высококипящий компонент, а из флегмы испаряется преимущественно низкокипящий компонент. Таким образом, в процессе движения вниз стекающая жидкость обогащается высококипящим компонентом, а поднимающиеся пары - низкокипящим компонентом, в результате чего выходящие из аппарата пары представляют собой почти чистый низкокипящий компонент, а стекающая в аппарат флегма содержит максимальное количество высококипящего компонента. Устанавливая достаточное число тарелок можно достичь требуемого разделения.

Снизу вверх от тарелки к тарелке возрастает концентрация низкокипящего компонента в жидкости и паре, а на верхней тарелке жидкость имеет состав практически одинаковый с составом пара, поступающего в дефлегматор. На самой нижней тарелке жидкость представляет собой почти чистый высококипящий компонент.

В промежуточном сечении колонны находится тарелка, состав смеси на которой равен исходному. На эту тарелку и подается питание - подогретая до температуры кипения исходная смесь. Выше тарелки питания расположена укрепляющая часть колонны, в которой должно быть обеспечено, возможно большее обогащение паров низкокипящего компонента, чтобы в дефлегматор направить пары, близкие по составу к чистому низкокипящему компоненту.

В нижней части колонны (ниже тарелки питания) осуществляется максимальное выделение низкокипящего компонента из стекающейся жидкости, т.е. жидкость исчерпывается до состава, близкого на нижней тарелке к высококипящему компоненту. Эта часть колонны называется исчерпывающей.

Из верхней тарелки колонны пары поступают в конденсатор (дефлегматор), где они конденсируются путем охлаждения. Часть конденсата в виде флегмы через делитель направляется на орошение колонны, а другая его часть вместе с парами охлаждается в холодильнике и отводится в качестве дистиллята, т.е. готового продукта.

Выходящая из низа колонны жидкость также разделяется на два потока, один из которых направляется в кипятильник и испаряется в колонну, а другой охлаждается в теплообменнике и поступает в сборник кубового остатка.

При производстве высших алифатических аминов используется ректификационная колонна с колпачковыми тарелками. Основание такой тарелки изготовлено в виде диска, перекрывающего большую часть сечения колонны. В диске имеются круглые отверстия с установленными в них патрубками, над которыми крепятся колпачки. В низу колпачков делаются прорези. Тарелка имеет переливные устройства, сливную регулирующую планку и затворную перегородку. Для предотвращения проскока жидкости между корпусом колонны и колпачками на тарелке установлены перегородки.

Располагают колпачки на тарелке рядами с таким расчетом, чтобы они находились в шахматном порядке, поперек движения жидкости. При установке колпачков на тарелку их регулируют по высоте, чтобы прорези в рабочем положении находились на определенном расстоянии от основания тарелки.

С помощью сливной планки регулируется глубина погружения прорезей колпачков. Обычно высота сливной планки принимается такой, чтобы погружение прорезей было не менее 12 мм. Следует иметь в виду, что высота жидкости над колпачками больше высоты планки над ними на величину подпора жидкости над сливом, т.е. на толщину стекающей через планку струи. Эта толщина зависит от нагрузки по жидкости и составляет обычно 15-20 мм и более.

К вспомогательному оборудованию ректификационных установок относятся емкостная аппаратура, трубопроводная арматура, насосы и теплообменники.

При производстве высших алифатических аминов используется кожухотрубчатые теплообменники, состоящие из пучка труб, концы которых закреплены в специальных трубных решетках путем развальцовки, сварки, пайки, а иногда на сальниках. Пучок труб расположен внутри общего кожуха, причем один из теплоносителей движется по трубкам, а другой – в пространстве между кожухом и трубами (межтрубное пространство). Теплообменник состоит из цилиндрического кожуха, трубной решетки и труб, входной и выходной камер и поперечных перегородок. Благодаря перегородкам ускоряется движение жидкости в межтрубном пространстве, а это интенсифицирует теплообмен. Для повышения скорости движения жидкости по трубам их также разделяют на ряд ходов с помощью перегородок. /3/

Ректификационная колона служит для отделения аммиака от примесей под давлением 1,5-2,2МПа (максимально-допустимое рабочее давление в колонне – 2,5МПа).

В жидком аммиаке, поступающем на ректификацию из аппарата поз.5 содержатся амины.

Температура замерзания технической смеси аминов равна 38-580С./1/

Температуре 580С соответствует упругость паров аммиака равная 2,44МПа./1/

Для предупреждения возможности забивки тарелок питания ректификационной колонны высшими аминами максимальное рабочее давление в колонне принято равным 2,5МПа, действительное рабочее давление может быть определено только в период пуско-наладочных работ.

Минимальное содержание аминов в жидком аммиаке, поступающем в ректификационную колонну грубо определено упругостью паров при температуре 150-1700С, то есть температурой, при которой производится сепарирование смеси аминов от аммиачно-водородной смеси, отходящей из аппарата поз.23/1,2.

На ректификацию поступают:

1) жидкий аммиак из отделения синтеза из аппарата поз.5;

2) аммиачная вода из сборника поз.15.

Температура паров на выходе из колонны 45-500С, куба 2200С.

Максимальная температура паров аммиака на выходе из колонны при давлении 2,5МПа составляет 590С. /1/

Определение числа тарелок ректификационной колонны

Найдем количество теоретических тарелок графическим путем с помощью таблиц и диаграмм Microsoft Excel.

Для построения уравнения равновесия дано (таблица 5) мольное содержание низкокипящего компонента в жидкой и паровой фазе в диапазоне температур от 45 до 2000С.

Автоматизация в настоящее время развивается особенно динамично, она проникает во все сферы человеческой деятельности и характеризуется широким внедрением вычислительной техники, открывающим путь к резкому повышению производительности труда.

В химической промышленности комплексной механизации и автоматизации уделяется большое внимание. По мере осуществления механизации производства сокращается тяжёлый физический труд, уменьшается численность рабочих, непосредственно занятых в производстве, увеличивается производительность труда и так далее.

Автоматизация приводит к повышению основных показателей эффективности производства: увеличению количества, повышению качества и снижению себестоимости выпускаемой продукции, повышению производительности труда. Внедрение автоматических устройств обеспечивает высокое качество продукции, сокращение брака и отходов, уменьшает затраты сырья и энергии, обеспечивает уменьшение численности основных рабочих, снижение капитальных затрат на строительство зданий, удлинение сроков межремонтного пробега оборудования.

Внедрение специальных автоматических устройств способствует безаварийной работе оборудования, исключает случаи травматизма, предупреждает загрязнение воздуха и водоёмов промышленными отходами.

Проведение некоторых современных технологических процессов возможно только при условии их полной автоматизации (процессы, осуществляемые на атомных установках, в паровых котлах высокого давления и другие). При ручном управлении такими процессами малейшее замешательство человека и несвоевременное воздействие его на процесс могут привести к серьёзным последствиям.

Комплексная автоматизация процессов (аппаратов) химической технологии предполагает не только автоматическое обеспечение нормального хода этих процессов с использованием различных автоматических устройств (контроля, регулирования, сигнализации и др.), но и автоматическое управление пуском и остановом аппаратов для ремонтных работ и в критических ситуациях. /10/

5.1 Характеристика объекта управления

Агрегат производства высших алифатических аминов с точки зрения управления имеет следующие особенности: последовательная технологическая структура, при которой выход из строя или даже временная разгрузка одной из стадий, приводит к резкому изменению режима работы агрегата; большая мощность агрегата; отсутствие промежуточных ёмкостей; большое число контролируемых параметров технологического процесса (до 100).

Производство высших алифатических аминов по свойствам исходного сырья и готового продукта относится к пожаро - и взрывоопасному производству. Классификация по ПУЭ-В-1г (наружные установки), поэтому выбрана пневматическая система. Пневмокабели для обеспечения безопасности проложены в металлических трубах и специальных металлических лотках. Запас воздуха КИП на случай его аварийного отключения составляет 40 куб.м. Широкая унификация, надежность, быстродействие, ремонтопригодность пневматических приборов обеспечивают безопасное ведение режима на оптимальных параметрах.

Производства высших алифатических аминов является сложным объектом управления из-за большого количества взаимосвязанных между собой изменяющихся параметров. Основными являются начальные параметры исходной смеси, тепло- и хладоносителей, также на производство оказывают влияние и погодные условия. Усложняют процесс регулирования частота и амплитуда изменений, значительное запаздывание изменений выходных параметров процесса после изменения параметров сырья (до 3 часов).

5.2 Выбор точек контроля и регулирования

Для ведения нормального технологического режима возникает необходимость контролировать и регулировать следующие параметры:

LIRCA 15 – уровень жидкости в сепараторе поз.23/2;

LIRCA 17 – уровень жидкости в сепараторе поз.23/1;

TIRC 21 – температура продукта после конденсатора поз.25/2;

TIRC 23 – температура продукта после конденсатора поз.25/1;

LIRCSA 25 – уровень жидкости в сепараторе поз.26/2;

LIRCSA 27 – уровень жидкости в сепараторе поз.26/1;

LIRCA 29 – уровень жидкости в сепараторе поз.7;

LIRCA 32 – уровень жидкости в сепараторе поз.5;

LIRC 39 – уровень кубовой жидкости в колонне поз.1;

PIRC 42 – давление в системе ректификации аммиака;

FIRC 44 – расход аммиака (флегмы) в колонну поз.1;

LIRC 46 – уровень аммиака в сборник поз.13;

LIRC 51 – уровень аммиачной воды в колонне поз.3;

TIRC 63 – температура продукта после подогревателя поз.33;

LIRCA 68 – уровень в кубовой части колонны поз.34.

Параметры, подлежащие сигнализации:

PIRA 3 – давление в реакторе поз.21/2 мин.15МПа макс.22МПа;

PIRA 4 – давление в реакторе поз.21/1 мин.15МПа макс.22МПа;

TIRA 6 – температура в колонне синтеза мин.3150С макс.3500С;

TIRA 9 – температура в колонне синтеза мин.3150С макс.3500С;

LIRCA 15 – уровень жидкости в сепараторе поз.23/2 мин.150мм макс.350мм, предотвращение переполнения или опорожнения сепаратора;

LIRCA 17 – уровень жидкости в сепараторе поз.23/1 мин.150мм макс.350мм, предотвращение переполнения или опорожнения сепаратора;

LIRCSA 25 – уровень жидкости в сепараторе поз.26/2 мин.150мм макс.350мм, предотвращение переполнения или опорожнения сепаратора;

LIRCSA 27 – уровень жидкости в сепараторе поз.26/1 мин.150мм макс.350мм, предотвращение переполнения или опорожнения сепаратора;

LIRCA 29 – уровень в сепараторе поз.7 мин.200мм макс.600мм, предотвращение переполнения или опорожнения сепаратора;

PIRA 31 – давление в сепараторе поз.7 макс.3,5МПа, предотвращение недопустимого повышения давления;

LIRCA 32 – уровень в сепараторе поз.5 макс.2000мм, предотвращение переполнения сепаратора;

LIRA 56 – уровень аммиачной воды в сборнике поз.15 мин.300мм макс.1800мм, предотвращение переполнения или опорожнения сепаратора;

TIRA 59 – температура жидкости в сборнике поз 30/1 мин.600С, предотвращение застывания технической смеси аминов;

LIA 60 – уровень жидкости в сборнике поз.30/1 мин.200мм макс.1800мм, предотвращение переполнения или опорожнения сборника поз.30/1;

TIRA 61 – температура жидкости в сборнике поз 30/2 мин.600С, предотвращение застывания технической смеси аминов;

LIA 62 – уровень жидкости в сборнике поз.30/2 мин.200мм макс.1800мм, предотвращение переполнения или опорожнения сборника поз.30/2;

LIRCA 68 – уровень технической смеси в кубовой части колонны поз.34 мин.300мм, предотвращение недопустимого понижения уровня в колонне поз.34 и выхода из строя насоса поз.37/1,2;

TIRA 75 – температура в сборнике поз.41/1 мин.600С, предотвращение застывания продукта;

LISA 76 – уровень в сборнике поз 41/1 мин.200мм макс.1600мм, предотвращение переполнения или опорожнения сборника поз.41/1;

TIRA 77 – температура в сборнике поз.41/2 мин.600С, предотвращение застывания продукта;

LISA 78 – уровень в сборнике поз 41/2 мин.200мм макс.1600мм, предотвращение переполнения или опорожнения сборника поз.41/2;

TIRA 79 – температура в сборнике поз.40/1 мин.600С, предотвращение застывания продукта;

LISA 80 – уровень в сборнике поз 40/1 мин.200мм макс.1400мм, предотвращение переполнения или опорожнения сборника поз.40/1;

TIRA 81 – температура в сборнике поз.40/2 мин.600С, предотвращение застывания продукта;

LISA 82 – уровень в сборнике поз 40/2 мин.200мм макс.1400мм, предотвращение переполнения или опорожнения сборника поз.40/2.

Параметры, подлежащие блокировки:

LIRCSA 25 – уровень жидкости в сепараторе поз.26/2 макс.400мм, предотвращение повышения уровня выше допустимого;

LIRCSA 27 – уровень жидкости в сепараторе поз.26/1 макс.400мм, предотвращение повышения уровня выше допустимого;

LISA 76 – уровень в сборнике поз.41/1 мин.200мм, предотвращение опорожнения сборника поз.41/1 и падения вакуума в колонне поз.34;

LISA 78 – уровень в сборнике поз.41/2 мин.200мм, предотвращение опорожнения сборника поз.41/2 и падения вакуума в колонне поз.34;

LISA 80 – уровень в сборнике поз.40/1 мин.200мм, предотвращение понижения уровня ниже допустимого;

LISA 82 – уровень в сборнике поз.40/2 мин.200мм, предотвращение понижения уровня ниже допустимого.