| Главная » Информация » Решение задачи 7.26 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 7.26 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 7.26 по ПАХТ из задачника Павлова Романкова Носкова

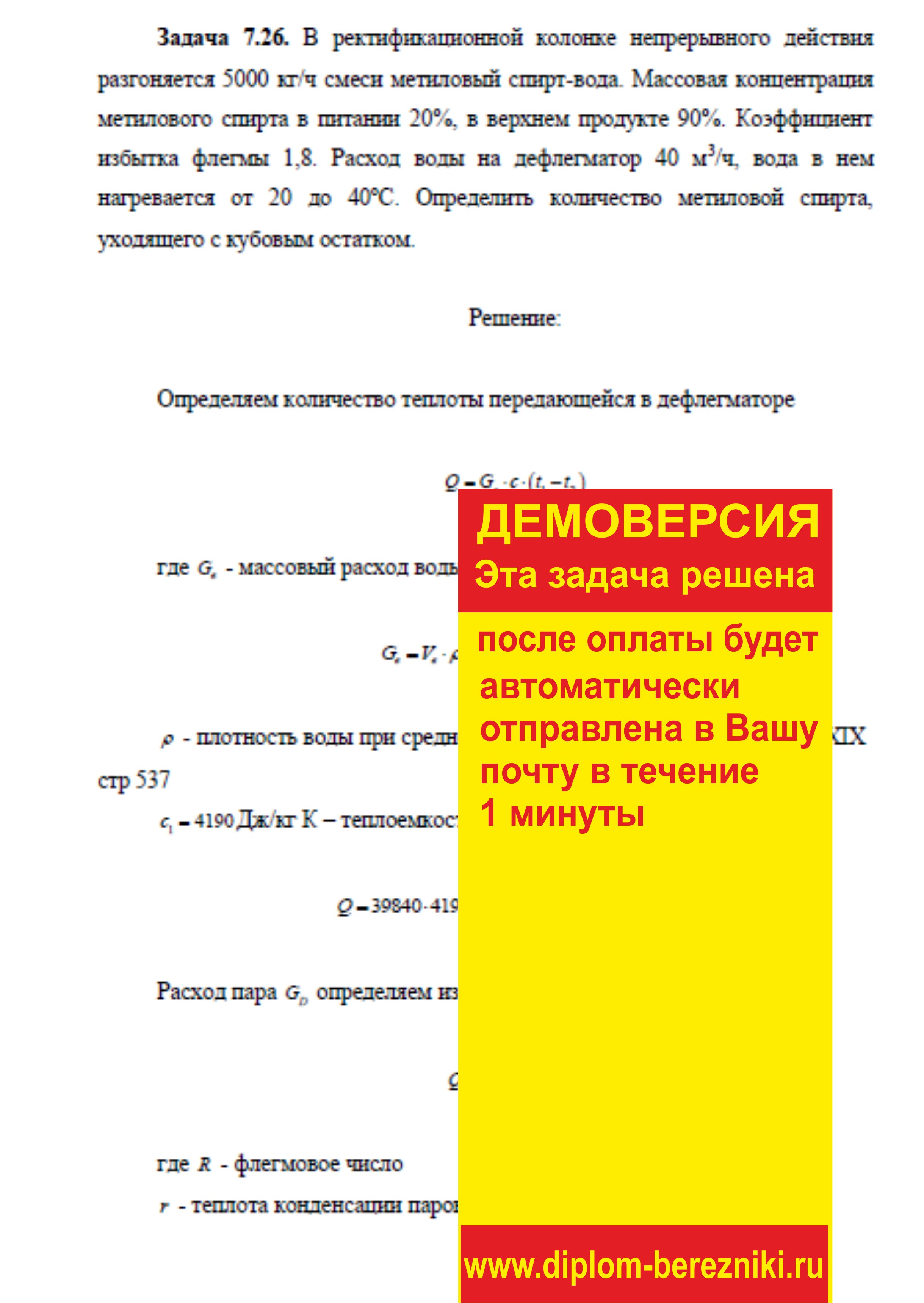

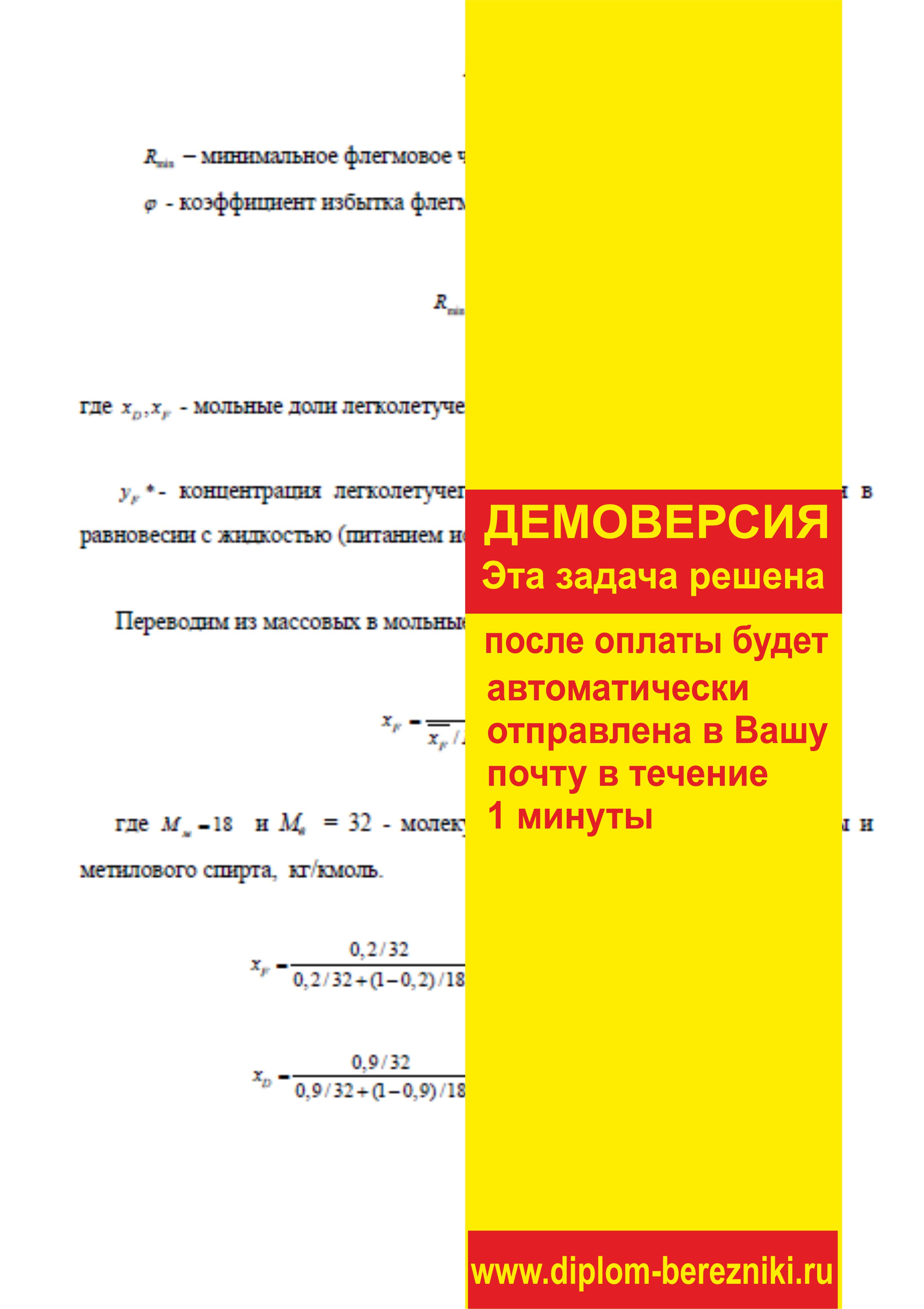

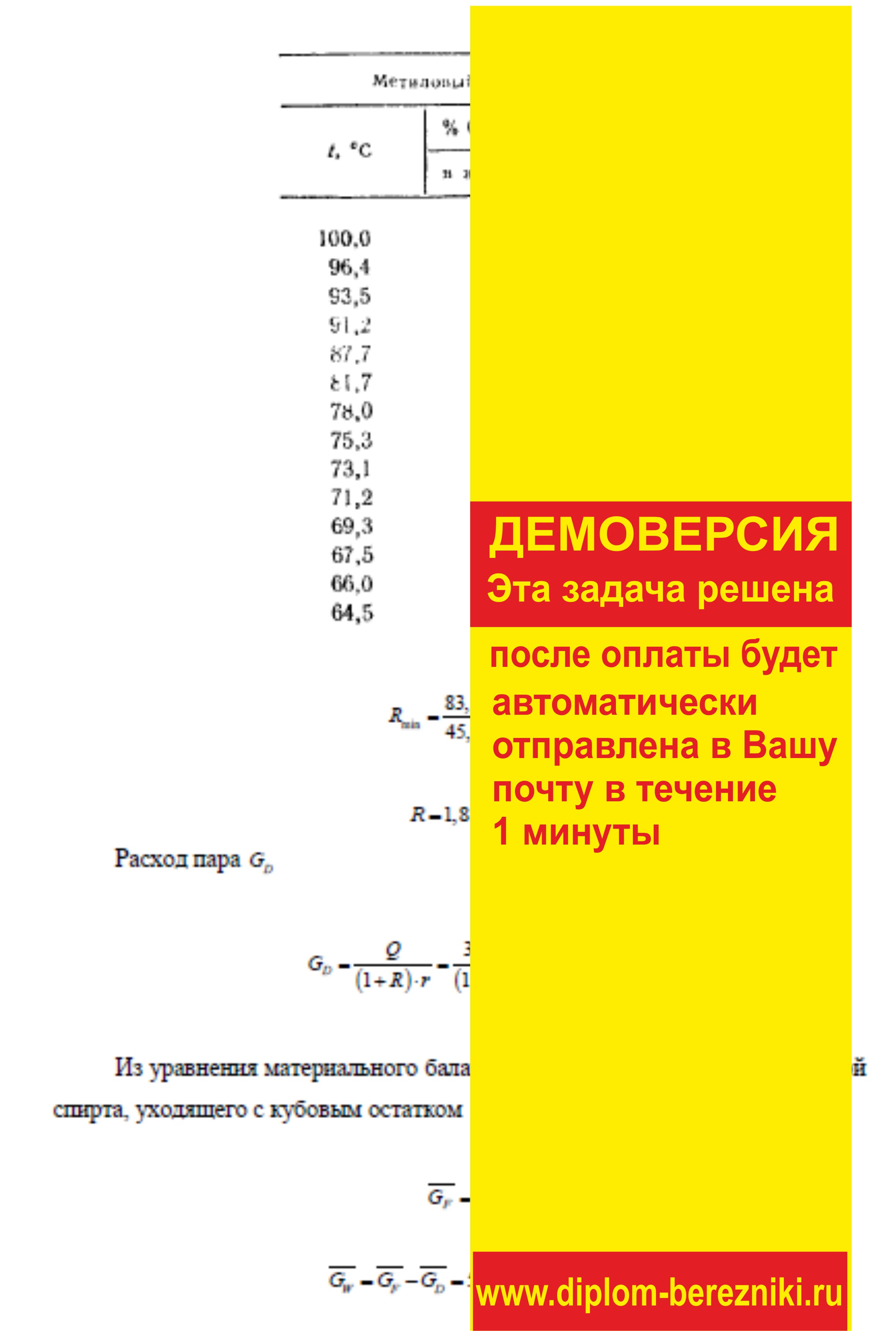

7.26. В ректификационной колонке непрерывного действия разгоняется 5000 кг/т смеси метиловый спирт-вода. Массовая концентрация метилового спирта в питании 20%, в верхнем продукте 90%. Коэффициент избытка флегмы 1,8. Расход воды на дефлегматор 40 м3/ч, вода в нем нагревается от 20 до 40 °С. Определить количество метилового спирта, уходящего с кубовым остатке м.

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Высшие алифатические амины (ВАА) и производные на их основе находят широкое применение в различных областях. Продукт алифатических аминов фракции С10 - С14 необходим в производстве химволокна, поверхностно-активных веществ, ингибиторов, а также используется для уменьшения слёживаемости солей.

Высшие алифатические амины (жирные амины) и производные на их основе находят широкое применение в различных областях.

В силу особенностей строения молекул они проявляют поверхностно- активные и адсорбционные свойства, что обеспечивает им широкое применение и перспективы их использования постоянно расширяются.

Области применения аминов.

1. Горнохимическая промышленность и производство минеральных удобрений - в качестве флотореагентов при обогащении руд цветных и редких металлов, калийных и фосфорных руд, в качестве антислёживателей для минеральных удобрений;

2. Нефтяная и газовая промышленность – в качестве ингибиторов сероводородной коррозии при защите оборудования и коммуникаций в системах заводнения пластов и межпромысловой перекачки нефти, очистки и переработки природного и нефтяного газа;

3. Строительство дорог – в составах катионных эмульсий для одно и многослойных покрытий, обработка вяжущим холодным способом, создание непроницаемости глинистых почв;

4. Смазочные материалы для металлургической промышленности – в смазках, используемых для проката и волочения меди, алюминия, стали и штамповки меди и алюминия;

5. Добавки к мазуту и топливу – введение в мазут улучшает горение путём удаления осадков, улучшения распыления, ингибирования коррозии трубопроводов;

6. Текстильная промышленность – смягчающие средства для химических волокон, антистатические средства, добавки для ок5рашивания волокон;

7. Промышленность пластмасс – антистатики, эмульгаторы для проведения полимеризации в эмульсиях;

8. Производство красителей – диспергирующие и смачивающие агенты, производство антикоррозийных красок, краски для полиграфии;

9. Различные области применения – бактерициды, фунгициды, косметика, бумажная промышленность, кожевенная промышленность.

1.4. Физико – химические основы процесса.

Ректификация представляет собой способ разделения однородных жидких смесей на компоненты. Процесс ректификации осуществляется путём многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга. При взаимодействии фаз между ними происходит массообмен и теплообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящим компонентом, а жидкости - высококипящим компонентом. Многократный контакт приводит к практически полному разделению исходной смеси.

Решение задачи 7.26 по ПАХТ из задачника Павлова Романкова Носкова

В ректификационной колонке непрерывного действия разгоняется 5000 кг/т смеси метиловый спирт-вода. Массовая концентрация метилового спирта в питании 20%, в верхнем продукте 90%. Коэффициент избытка флегмы 1,8. Расход воды на дефлегматор 40 м3/ч, вода в нем нагревается от 20 до 40 °С. Определить количество метилового спирта, уходящего с кубовым остатке м.

Ректификация многокомпонентных смесей является сложным и малоизученным процессом. В отличие от бинарных смесей- систем, обладающих лишь двумя степенями свободы, многокомпонентная смесь представляет собой систему, число степеней, свободы которой равно числу компонентов, составляющих эту смесь. Отсюда вытекает сложность анализа и расчёта процесса ректификации таких смесей. При расчёте процесса ректификации многокомпонентной смеси требуется определить диаметр аппарата, число единиц переноса, необходимое для осуществления заданного разделения, флегменное число, распределение температур, потоков и концентраций компонентов по высоте колонны, а так же установить место оптимального ввода питания в колонну.

Все существующие методы расчёта ректификации многокомпонентных смесей можно разделить на точные и приближённые. Ввиду недостаточности данных о кинетике процесса массообмена при многокомпонентной ректификации расчёт проводят обычно по числу теоретических ступеней разделения, или теоретических тарелок.

Для процесса ректификации скорость:

где; S-поверхность раздела фаз,

R- размер частиц поверхности

При проведении кинетического анализа определяют время пребывания реагентов в реакторе

t=f(GA1V);

t=f(XA; rA)

где: GA - количество реагентов, поступающих в реактор

ХА - степень превращения по компоненту А

1.6 Технологическая схема.

Смесь высших аминов из холодильника 29 непрерывно отводится в один из сборников 202/1,2 . Кубовая жидкость, отходящая из ректификационной колонны 402, через холодильник 404 направляется в расслаиватели 201,201а.

В них осуществляется разделение смеси на два слоя:

а) верхний - высшие амины с примесью воды.

б) нижний - вода, содержащая органические примеси.

Нижний слой из расслаивателей 201,201а непрерывно стекает по общему трубопроводу в сборник 203, откуда самотёком поступает в заглубленную ёмкость 220.Веррхний слой (органические) из расслаивателей через смотровые фонари непрерывно стекает в один из сборников 202/1,2. Техническая смесь аминов из сборников 202 плунжерным насосом 204/1,2 в заданном количестве через подогреватель 205 непрерывно подаётся в ректификационную колонну 206. В подогревателе техническая смесь аминов нагревается до температуры 160-260оС при остаточном давлении 665 Па, обогрев подогревателя производится парами ВОТ.

На непрерывно действующей ректификационной колонне роторного типа с вращающимися перфорированными корзинами производится разгонка смеси первичных и вторичных аминов. Испарение кубовой жидкости производится в плёночном трубчатом испарителе 207, обогреваемом парами ВОТ. Испаритель представляет собой вертикальный кожухотрубчатый аппарат, в верхней части которого на трубчатой доске имеется специальное распределительное устройство. Рециркуляция кубовой жидкости на колонне 206 производится с помощью насоса 209/1,2. Расход паров ВОТ, поступающих в испаритель, контролируется с помощью узла измерения расхода, регулируется расход измерением давления паров ВОТ на котле. Давление паров ВОТ замеряется по месту манометром. Отходящие из ректификационной колонны пары высших аминов конденсируются в вертикальном трубчатом конденсаторе 208, охлаждаемый водой. Конденсация паров воды, отходящих из межтрубного пространства аппарата 208, осуществляется в конденсаторе 212. Сконденсировавшиеся в конденсаторе пары высших аминов делятся на два потока: один - флегма, другой - дистиллят. Флегма самотёком, через смотровой фонарь направляется на верхнюю тарелку колонны, а дистиллят через холодильник 218 поступает в один из сборников 261/1,2. Дистиллят в холодильнике охлаждается до температуры 60-80оС.

Кубовая жидкость (вторичные амины) насосом 209/1,2 через холодильник 210 подаётся в один из двух сборников 215/1,2. Расход кубовой жидкости, отходящей из колонны, контролируется по месту с помощью ротаметра, а также регистрируется на щите ЦПУ.

Дистиллят (первичные амины) из сборника 216 центробежным обогреваемым насосом 217 подаётся в сборники 132/1,2.

Вакуум в системе ректификации создаётся пароэжекторным четырёхступенчатым вакуум-насосом 214, снабженным поверхностными

конденсаторами. Остаточное давление создаваемое вакуум- насосом, составляет

332,5 Па. Давление пара на входе в вакуум- насос регулируется вручную клапаном. Давление на линии подачи пара на каждую ступень вакуум- насоса контролируется по месту техническим манометром. Давление воды на линии подачи в поверхностные конденсаторы поддерживается автоматически постоянным с помощью регулирующего клапана.

Сточные воды (паровой конденсат) из конденсаторов сливаются в

барометрический бак 211, направляются в заглубленную ёмкость 220.

Первичные и вторичные амины поступают на склад готовой продукции в расплавленном состоянии по обогреваемым трубопроводам. Первичные амины поступают в сборник 132/1,2,3 либо в сборник 113. Вторичные амины поступают в сборник 116.

Решение задачи 7.26 по ПАХТ из задачника Павлова Романкова Носкова

В ректификационной колонке непрерывного действия разгоняется 5000 кг/т смеси метиловый спирт-вода. Массовая концентрация метилового спирта в питании 20%, в верхнем продукте 90%. Коэффициент избытка флегмы 1,8. Расход воды на дефлегматор 40 м3/ч, вода в нем нагревается от 20 до 40 °С. Определить количество метилового спирта, уходящего с кубовым остатке м.

2.3. Расчет и описание конструкции основного оборудования.

Ректификационная колонна 206 диаметром 1200 мм. предназначена для разделения смеси первичных и вторичных аминов. Изготовлена из стали Х18Н9Т. Работает под давлением. Колонна имеет 15 тарелок и ротор. Ротор снабжен 15 перфорированными «корзинами».

Каждая из тарелок имеет 6 отверстий. Для увеличения поверхности массообмена путём создания плёночной поверхности, через эти отверстия по всей высоте колонны пропущены металлические сетки.

Для предотвращения завихрения и, следовательно, задержки на тарелках на стенке корпусе расположены металлические пластины.

С целью снижения тепловых потерь и предупреждения конденсации паров на стенках колонны, последняя снабжена двойной изоляцией с размещением между корпусом колонны и изоляцией обогревающих «змеевиков».

В обогревающие элементы подаются пары ВОТ с добавлением не более 0,61 мПа и температурой не более 370оС.

Основные размеры:

Д=1200 мм

Н=7700 мм.

В основу разработанных конструкций положен принцип продольно- поперечного секционирования контактирующих потоков жидкости и пара, что позволило обеспечить эффективный контакт взаимодействующих фаз и исключить весьма нежелательный эффект резкого снижения эффективности процесса ректификации в аппаратак значительной единичной мощности. За счет указанных технических решений разработанная конструкция ректификационной колонны позволяет достигнуть максимальной величины пропускной способности по парожидкостным нагрузкам и повьштенной эффективности разделения в единице объема аппарата. Результаты исследований гидродинамических массообменных характеристик, проведенных на эталонных смесях, подтвердили ожидаемые текнические показатели разработанной конструкции колонны.

Разработанная и исследованная конструкция ректификационной колонны в сравнении с наиболее распространенными и эффективными аналогами при соизмеримой эффективности разделения обладает вдвое большей пропускной способностью по парожидкостным нагрузкам. Соответственно, вдвое меньшими гидравлическим сопротивлением и временем пребывания обрабатываемык продуктов в зоне контакта фаз, что весьма важно при ректификации термически нестойких и высококипящик продуктов, каковыми являются высшие алифатические амины. Другим важным достоинством разработки является то, что для изготовления регулярной насадки в сопоставимык условиях (одинаковык рабочей среды, пропускной способности, эффективности разделения и качества получаемого продукта) требуется вдвое меньшего расхода конструкционного материала. Технические характеристики регулярной насадки:

5.1.Условия безопасного обслуживания.

Решение задачи 7.26 по ПАХТ из задачника Павлова Романкова Носкова

В ректификационной колонке непрерывного действия разгоняется 5000 кг/т смеси метиловый спирт-вода. Массовая концентрация метилового спирта в питании 20%, в верхнем продукте 90%. Коэффициент избытка флегмы 1,8. Расход воды на дефлегматор 40 м3/ч, вода в нем нагревается от 20 до 40 °С. Определить количество метилового спирта, уходящего с кубовым остатке м.

Основными условиями, обеспечивающими безопасность ведения технологического процесса, взрывов, пожаров, отравлений, ожогов, травматизма при производстве высших алифатических аминов необходимо выполнять следующие обязательные для всех условия:

Строго соблюдать технологический режим, предусмотренный регламентом.

Содержать в исправном состоянии оборудование, КИП, инструменты, средства пожаротушения и индивидуальной защиты, периодически проверяя их.

Не работать с неисправным, негерметичным оборудованием, при обнаружении неполадок немедленно прекращать процесс и ликвидировать неисправность.

Не пользоваться не исправными КИП.

Контролировать исправность систем связи, сигнализации и автоматической защиты.

Не работать без исправных ограждений на движущихся частях механизмов.

Следить за тем, чтобы исполнение электрооборудования соответствовало характеристике среды в помещениях, где это оборудование установлено.

Периодически проверять заземление оборудования, находящегося под давлением и не освобождённого от рабочих сред.

Не производить в работающем цехе ремонтных работ, требующих применения открытого огня или связанные с возникновением искры, пламени и т. д.

Обеспечить все помещения цеха и наружные установки первичными средствами пожаротушения и пожарным инвентарём.

Не допускать неисправности предохранительных клапанов и повышения давления в аппаратах выше установленного.

Следить за температурой трущихся частей, не допускать их перегрева, смазку машин производить в точном соответствии с инструкцией завода- изготовителя.

Следить за исправностью изоляции и системы обогрева трубопроводов. Не допускать работы при неисправности систем обогрева.

Ежедневно производить уборку полов в помещениях влажным способом. Проливы продуктов на пол в насосной высокого давления, в отделении ректификации аминов, в насосной и тепляке незамедлительно смывать водой из поливочных кранов в расположенные в этих отделениях заглубленные ёмкости.

Не включать в работу аппараты и трубопроводы, работающие под давлением и не производить их испытание в том случае, если температура стенки аппарата или трубопровода ниже минимально допустимой действующими нормами для материала, из которого изготовлен этот аппарат или трубопровод.

В таких случаях необходимо разогреть аппарат или трубопровод с помощью греющих устройств, если таковые имеются, или пропаркой. При остановке аппарата или трубопровода не допускать его охлаждение до сброса давления.

Не заполнять аппарат выше установленных норм. При достижении максимально допустимого уровня немедленно прекращать подачу жидкости в аппарат.

Не допускать работу при неисправности вентиляционных систем.

Следить за наличием в атмосфере помещения токсичных и взрывоопасных продуктов, при обнаружении которых немедленно устранять их утечки.

На всех работающих местах цеха должны иметься инструкции по безопасному ведению технологического процесса и эксплуатации оборудования.

К самостоятельной работе допускаются лица, прошедшие инструктаж, стажировку на рабочем месте и проверку знаний рабочих инструкций, правил техники безопасности и внутреннего распорядка.

Следить за тем, чтобы все работающие были обеспечены средствами индивидуальной защиты.

Не допускать в производственных помещениях хранение пищевых продуктов и приёма пищи.

Иметь на рабочих местах аптечки с необходимыми средствами первой помощи. В случаи ожогов и отравлений применять меры первой помощи, после чего немедленно направить пострадавшего в медицинский пункт.

Следить за бесперебойной подачей азота в воздушки глушителя продувок.

Все работающие должны быть обеспечены спец обувь и спец одеждой производства высших алифатических аминов.

Для обеспечения безопасной эксплуатацией наружной установки применяется полностью безопасная пневматическая система контроля и регулирования параметров процесса.

Производственный процесс полностью автоматизирован. Основное и вспомогательное оборудование (сосуды и аппараты) расположены на открытой наружной площадке. Всё оборудование надежно заземлено. Для предотвращения снижения уровня подготовки обслуживающего персонала каждое полугодие проводится инструктаж по рабочему месту и через год- проверка знаний требований инструкций по технике безопасности и охране труда.

Для защиты от коррозии большинство аппаратов изготовлены из нержавеющей стали. Основой безопасности технологического процесса служит технологический регламент, который является основным технологическим документом, определяющим режим и порядок проведения операций технологического процесса. Безусловное обязательное соблюдение всех требований технологического регламента обеспечивает надлежащее качество выпускаемой продукции, рациональное и экономичное ведение производственного процесса, сохранность оборудования и безопасность работы.

Гидравлическое сопротивление насадки ректификационных колонн является одним из важнейших факторов рабочего процесса, поскольку оно обуславливает перепад давления в распределительном устройстве колонн. При большой высоте насадки давление пара в нижнем сечении колонны может значительно отличаться от давления в верхнем ее сечении. Это означает, что процесс ректификации в нижней части колонны будет протекать куже, чем в веркней ее части, вследствие уменьшения коэффициента разделения при увеличении давления. В нашем случае, перепад давления в распределительном устройстве будет играть особенно важную роль, так как колонна работает под вакуумом.

Гидравлическое сопротивление насадочных ректификационных колонн определяется, главным образом, сопротивлением насадки.

Обоснование выбора насадки и высота насадочной части

Насадка ректификационных колонн должна удовлетворять следующим требованиям: иметь большую удельную поверкность, значительный свободный объем, быть проточной, легкой и некорродирующей. Ha базе проведенного анализа по двухстадийной схеме выделения высших алифатических аминов, включающей две ректификационные колонны, выбор остановлен Ha колоннах, оборудованных регулярной насадкой. Выбор колонн такого типа обусловлен условиями разделения высших алифатическик аминов - глубокий вакуум, высокая температура кипения и термическая нестойкость обрабатываемык продуктов. В указанных условияк колонные аппараты с регулярной насадкой, обладающие высокой эффективностью и пропускной способностью при минимальном гидравлическом сопротивлении и времени пребывания продукта в зоне контакта фаз, являются единственно приемлемой промышленной аппаратурой.

Расчет высоты насадочной части первой и второй стадий ректификации производился на базе данных по эффективности регулярной насадки, физико-химическим свойствам разделяемой смеси и экспериментальным данным, полученным при ректификации смеси высшик алифатических аминов Ha опытной колонне диаметром 147 мм. Ha этой основе приняты колонны с высотой насадочной части Н1=Н2=7000

Таким образом, первая стадия производственного процесса оборудована колонной с диаметром 0,4 м и высотой насадочной части - 7 м, а вторая стадия производственного процесса оборудована колонной с диаметром 0,8 м и высотой насадочной части - 7 м.

Обоснование выбора распределительно-опорных элементов и их высота.

Для колонн с регулярной насадкой большое значение имеет равномерное распределение жидкого потока no кодам насадки, в связи с этим предложенная конструкция регулярной насадки снабжена статическими активаторами и распределительно-опорными элементами для равномерного распределения аминов. Тип распределителя - щелевой, работающий за счет капиллярных сил.

Для колонны диаметром 0,4 м:

высота проставки – hр1=190 мм (в количестве 3 штук),

высота сепарационного пространства над насадкой - Zв1=450 мм,

высота между днищем колонны и насадкой – ZН1=1237 мм;

Для колонны диаметром 0,8 м:

высота проставки - hpZ=191 мм (в количестве 3 штук),

высота сепарационного пространства над насадкой - ZвZ=500 мм,

высота между днищем колонны и насадкой - ZH2=2120 мм.

Следовательно, с учетом выше изложенного, высоты колонн двукстадийной ректификации высшик алифатических аминов по формуле (40) будут равны:

Нк1 = 7000+3,190+450+1237=9257мм;

Нк2 =7000+3,191+500+212

2.5.4. Прочностной расчет

Ректификационные колонны поз. 306 и 206а предназначены для вакуумной ректификации высших алифатических аминов и представляют собой вертикальные цилиндрические аппараты, изготовленные из сборного материала:

- корпус - титан. BT 1-0

насадка - нержавеющая сталь 12Х18Н10Т. За расчетную температуру стенки принимаем максимальную рабочую температуру среды:

для колонны поз. 206/а t2=+320 0С.

Допускаемые напряжения [ ].для колонны поз. 206/а

, (41)

где: - предел прочности материала стенки при температуре 320 0С;

- предел текучести материала стенки при температуре 320 0С;

nT, nB - коэффициенты запаса прочности.

Прибавка к расчетной толщине, с.

с=с1+с2+с3 (42)

где: (43)

Vk=O мм/год - скорость коррозии для титана,

=10 лет - срок действия аппарата,

c3=0 - нет условий для эрозии,

с2=0,2 мм - компенсация минусового допуска,

с3=0 - технологическая прибавка, с листами не проводилась ковка, штамповка и вытяжка, только вальцовка,

Следовательно:

с = 0 - 10 + 0 + 0,2 + 0 = 0,2мм.

За расчетную температуру стенки принимаем максимальную рабочую температуру среды:

для колонны поз. 206/а t2=+320 0С.

Прибавка к расчетной толщине, с.

с=с1+с2+с3 (42)

где: (43)

Vk=O мм/год - скорость коррозии для титана,

=10 лет - срок действия аппарата,

c3=0 - нет условий для эрозии,

с2=0,2 мм - компенсация минусового допуска,

с3=0 - технологическая прибавка, с листами не проводилась ковка, штамповка и вытяжка, только вальцовка,

В химической промышленности комплексной механизации и автоматизации уделяется большое внимание. Это объясняется сложностью и высокой скоростью протекания технологическик процессов, а так же чувствительностью их к нарушению режима, вредностью условий работы, взрыво- и пожароопасностью перерабатываемых веществ и так далее. Базовой системой любой современной АСУТП является система автоматического контроля, позволяющая получать измерительную информацию о режимнык параметрах процессов, а также о продуктах.

Автоматизация приводит к улучшению основных показателей эффективности производства: увеличению количества, улучшению качества и снижению себестоимости выпускаемой продукции, повышению производительности труда. Внедрение автоматических устройств обеспечивает высокое качество продукции, сокращение брака и откодов, уменьшение затрат сырья и энергии, уменьшение численности основнык рабочих, удлинение сроков межремонтного пробега.

В производствах с непрерывными технологическими процессами, в том числе с химико-технологическими, над искодными веществами (сырьем и реагентами) осуществляют непрерывно во времени различные операции в аппаратах, соединенных технологическими линиями. Указанные операции направлены на изменение физико¬химических свойств состава или состояния исходнык веществ. В результате проведения процесса получают готовые продукты заданной номенклатуры и качества.