| Главная » Информация » Решение задачи 7.27 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 7.27 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 7.27 по ПАХТ из задачника Павлова Романкова Носкова

7.27. Для обогрева куба ректификационной колонны, в которую полается на разделение 6 т/ч бензольно-толуольной смеси, имеется в распоряжении пар с абсолютным давлением 0,1 МПа. Концентрация исходной смеси 32% бензола. Требуемая концентрация дистиллята 97% бензола, кубового остатка - 95% толуола. Проценты массовые.

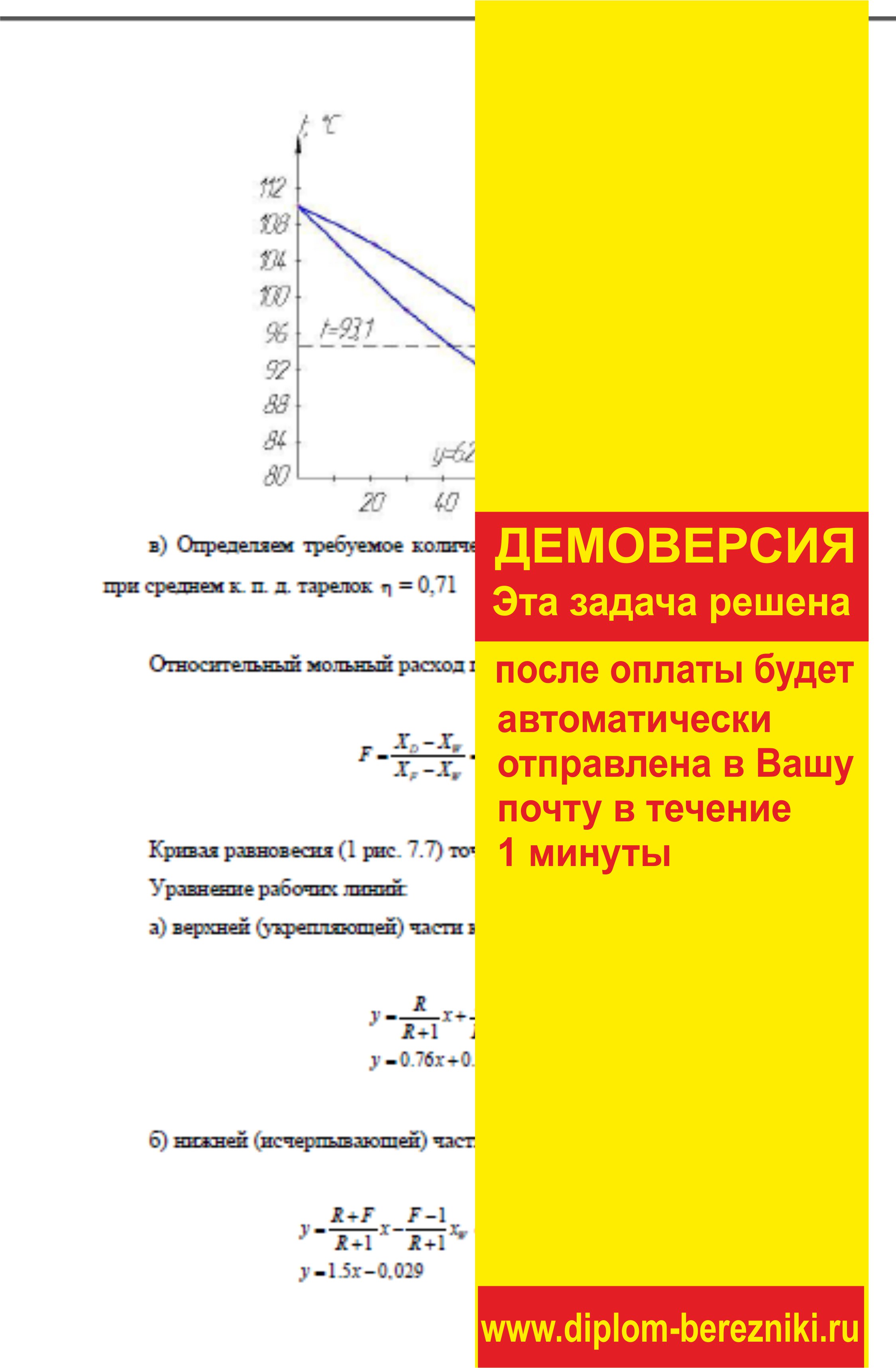

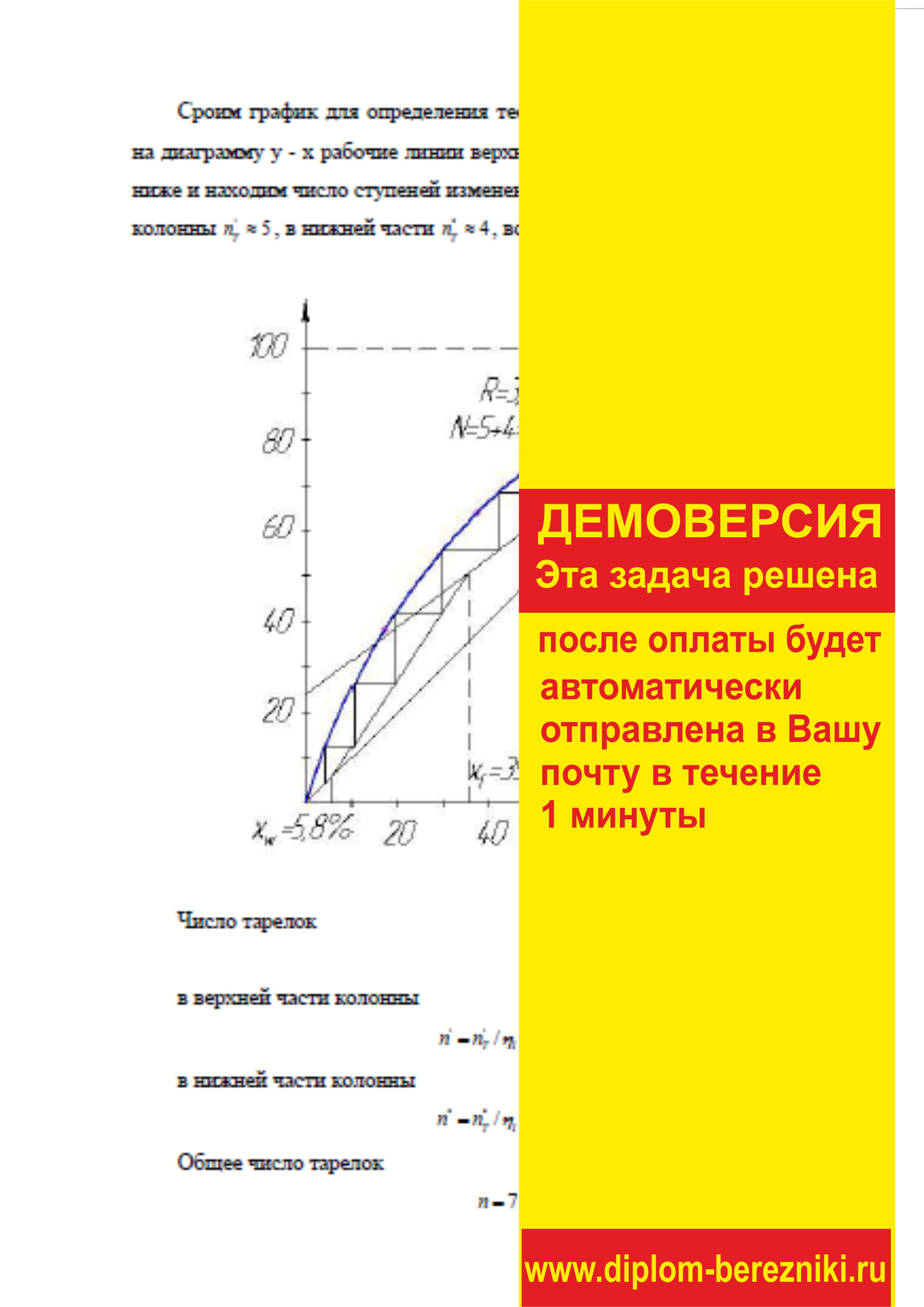

Определить: а) массовые расходы получаемого дистиллята и кубового остатка; б) давление в колонне; в) требуемое количество тарелок при числе флегмы 3,1 и при среднем к. п. д. тарелок η = 0,71; г) расход греющего пара и расход воды в дефлегматоре 1:ри нагреве воды в нем на 15 К. Влажность греющего пара 5%.

Смесь характеризуется законом Рауля. Тепловые потери принять в размере 3% от полезно затрачиваемой теплоты. Питание подается в колонну при температуре кипения. Принять разность температур в кубе колонны 10 К.

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

РЕКТИФИКАЦИЯ, ВЫСШИЕ АЛИФАТИЧЕСКИЕ АМИНЫ, КОЛОННА С РЕГУЛЯРНОЙ НАСАДНОЙ.

В дипломном проекте решается задача расширения номенклатуры продукции, комплексное использование сырья.

Объект проектирования – установка ректификации высших алифатических аминов

Цель работы – установка двух параллельно работающих ректификационных колонн с регулярной насадкой для получения одновременно двух фракций аминов С10-С14 и С17-С20.

В дипломном проекте выполнены технологические и прочностные расчёты основного оборудования установки: ректификационных колонн первой и второй стадии. Подобрано вспомогательное оборудование.

В необходимом объёме отражены разделы КИПиА техники безопасности, технико-экономические расчёты.

Графическая часть проекта представлена на 8 листах формата А1.

Предлагаемые технические решения могут использоваться при внедрении установки на ОАО «АЗОТ».

Высшие алифатические амины (ВАА) и производные на их основе находят широкое применение в различных областях. Продукт алифатических аминов фракции С10 С14 необходим в производстве химволокна, поверхностно-активных веществ, ингибиторов, а также используется для уменьшения слёживаемости солей.

Решение задачи 7.27 по ПАХТ из задачника Павлова Романкова Носкова

Для обогрева куба ректификационной колонны, в которую полается на разделение 6 т/ч бензольно-толуольной смеси, имеется в распоряжении пар с абсолютным давлением 0,1 МПа. Концентрация исходной смеси 32% бензола. Требуемая концентрация дистиллята 97% бензола, кубового остатка - 95% толуола. Проценты массовые.

В дипломной работе предложена двухстадийная схема выделения ВАА, включающая две колонны, оборудованные регулярной насадкой. Выбор колонн такого типа обусловлен условиями разделения ВАА: глубокий вакуум, высокая температура кипения и термическая нестойкость обрабатываемых продуктов.

В указанных условиях колонные аппараты с регулярной насадкой, обладающие высокой эффективностью и пропускной способностью при минимальном гидравлическом сопротивлении и времени пребывания продукта в зоне контакта фаз, являются единственно приемлемой промышленной аппаратурой.

В основу опытной установки вакуумной ректификации высших алифатических аминов по двукстадийной схеме взято взято существующее оборудование вакуумной ректификации аминов на роторной колонне.

Цель создания установки :

а) расширение выпуска продукции за счет получения аминов фракции С10-С14 на первой стадии ректификации;

б) получение на второй стадии ректификации аминов фракции С17-С20 с заданными свойствами за счет выделения легкокипящих аминов на первой стадии ректификации; в) снижение потерь за счет более полного использования сырья.

Для улучшения качества ректификации аминов параллельно роторной ректификационной колонне устанавливается колонна диаметром 800 мм с высокоэффективной насадкой типа «Шеврон». Установка получения аминов фракции С10-С14 проектируется с байпасной линией, позволяющей быстро остановить получение нового продукта и работать по старой технологической схеме.

Полученные в результате расчетов технические и экономические показатели подтверждают целесообразность создания установки. Объем выпускаемых аминов может изменяться в зависимости от складывающейся конъюнктуры за счет использования жирных синтетических и природных кислот различных фракций в различных соотношениях. Затраты на реконструкцию окупаются в течение 4 месяцев.

2. АНАЛИЗ ИЗВЕСТНЫХ ТЕХНОЛОГИЙ

В настоящее время известно два способа превращения жирных кислот в амины. По первому, названному двухстадийным, жирные кислоты действием избытка аммиака при 300-350°С и давлении 3-6 атм. непрерывно превращают в жидкой фазе в смесь амидов и нитрилов, а потом при той же температуре, в паровой фазе, в присутствии дегидратирующего катализатора - в нитрилы. Оба процесса совмещают в одном реакторе. Полученные нитрилы очищают дистилляцией и гидрируют при температуре 150 0С и давлении 50 атм. в присутствии гидрирующего катализатора. Операцию гидрирования ведут периодически или непрерывно. Этот способ получил широкое распространение за рубежом. В России в соответствии с зарубежной практикой двухстадийный метод получил свое развитие в разработках институтов ВНИИНефтехим, в филиале ВНИИСИНЖ. По разработкам этих институтов была создана опытная установка и выполнен технический проект промышленного цеха. Однако в промышленности двухстадийный метод не был применен.

В 1956-1959 гг. был разработан одностадийный метод непрерывного гидрирующего аминирования жирных кислот фракций от С7-С9 до С17-С21 и индивидуальных жирных кислот при давлении 200 атм. и температуре 300-320 0С на сульфидных катализаторах. В 1962 г. этот метод был внедрен на предприятии для получения аминов из фракций жирных синтетических кислот С17-С21.

Сравнение двух способов получения высших аминов показывает, что одностадийный способ для своего осуществления требует вдвое меньших затрат на оборудование, при этом выход целевого продукта на 5-6 % выше, чем по двухстадийному методу. Однако, за счет использования в одностадийном процессе значительных избытков аммиака и водорода, он является более энергоемким, чем двухстадийный процесс.

Существующий в цехе ВАА ОАО «Азот» метод производства заключается в непрерывном гидрирующем аминировании синтетических жирных кислот, смесевых кислот, натуральных жирных кислот на алюмокобальтмолибденовом катализаторе при давлении 15-22 МПа и температуре 315-340°С. Из реакционной смеси после охлаждения и дросселирования выделяют вначале водород, аммиак, воду и затем подвергают ректификации.

3. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ СЫРЬЯ, ЭНЕРГОРЕСУРСОВ, ГЕОГРАФИЧЕСКОЙ ТОЧКИ СТРОИТЕЛЬСТВА, МОЩНОСТИ ПРОИЗВОДСТВА

3.1. Обоснование сырья и энергоресурсов

Сырьем для производства аминов фракций С10 С14, С17-С20 служат технические амины, получаемые после взаимодействия жирной кислоты с водородом и аммиаком. Жирная кислота представляет собой смесь различных кислот жирного ряда. Полученные алифатические амины также состоят из множества аминов, имеющих общую формулу

3.2. Обоснование места строительства и мощности производства

При выборе места строительства производства высших алифатических аминов учитывалось, что аммиак и азотоводородная фракция будут поступать от существующих производств аммиака и аргона. Также предприятие может обеспечить производство ВАА технологическим воздухом, газообразным азотом, воздухом для КИПиА, паровым конденсатом, электроэнергией, оборотной водой, перегретым паром. Большое значение имело наличие в регионе развитой калийной промышленности, где амины используются в качестве флотореагента.

Высшие алифатические амины и производные на ик основе находят широкое применение в различных областях. В силу особенности строения молекул они проявляют поверхностно¬активные и адсорбционные свойства, что обеспечивает им широкое применение, и перспективы их использования постоянно расширяются.

Области применения:

1) горно-химическая промышленность и производство минеральных удобрений - в качестве флотореагентов при обогащении руд цветных и редкик металлов, калийных и фосфорных руд, в качестве антислеживателей для минеральных удобрений;

2) нефтяная и газовая промышленность - в качестве ингибиторов сероводородной коррозии при защите оборудования и коммуникаций в системах заводнения пластов и межпромысловой перекачки нефти, очистки и переработки природного и нефтяного газа;

3) строительство дорог - в составах катионных эмульсий для одно- и многослойных покрытий, обработка вяжущими холодным способом, создание непроницаемости глинистых почв;

4) смазочные материалы для металлургической промышленности - в смазках, используемых для проката и волочения меди, алюминия, стали и штамповке меди и алюминия;

5) добавки к мазуту и топливу - введение в мазут улучшает горение путем удаления осадков, улучшения распыления, ингибирования коррозии трубопроводов;

6) текстильная промышленность - смягчающие средства для химическик волокон, антистатические средства, добавки для окрашивания волокон;

7) промышленность пластмасс - антистатики, эмульгаторы для проведения полимеризации в эмульсиях;

8) производство красителей - диспергирующие и смачивающие агенты, производство антикоррозионных красок, краски для полиграфии;

9) различные области применения - бактерициды, фунгициды, косметика, бумажная промышленность, кожевенная промышленность.

Мощность производства была освоена в 1976 г. и составляла 3800 т/год первичных аминов и 1600 т/год кубовых аминов.

В настоящее время в связи переориентацией на частичное использование импортных аминов, ростом цен на энергетику, сырье, транспортные перевозки мощность производства зависит от спроса на предлагаемую продукцию. Производство высших алифатических аминов не аттестовано по технико-экономическому уровню из-за отсутствия аналогов.

4. ТЕОРЕТИЧЕСКИЙ АНАЛИЗ

Ректификация представляет собой способ разделения однородных жидких смесей на компоненты. Процесс ректификации осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга. При взаимодействии фаз между ними происходит массообмен и теплообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящим компонентом, а жидкости - высококипящим компонентом. Многократный контакт приводит к практически полному разделению исходной смеси.

Ректификация многокомпонентных смесей является сложным и малоизученным процессом. В отличие от бинарных смесей-систем, обладающих лишь двумя степенями свободы, многокомпонентная смесь представляет собой систему, число степеней свободы которой равно числу компонентов, составляющих эту смесь. Отсюда вытекает сложность анализа и расчета процесса ректификации таких смесей. При расчете процесса ректификации многокомпонентной смеси требуется определить диаметр аппарата, число единиц переноса, необходимое для осуществления заданного разделения, флегмовое число, распределение температур, потоков и концентраций компонентов по высоте колонны, а также установить место оптимального ввода питания в колонну.

Все существующие методы расчета ректификации многокомпонентных смесей можно разделить на точные и приближенные. Ввиду недостаточности данных о кинетике процесса массообмена при многокомпонентной ректификации расчет проводят обычно по числу теоретических ступеней разделения, или теоретических тарелок.

Цель теоретического анализа: определить оптимальные показатели процесса, аппаратурное оформление, выполнить оптимизацию процесса.

План теоретического анализа:

1. Стехиометрические расчеты

2. Термодинамический анализ

3. Статистический анализ для физических процессов

4. Кинетический анализ

5. Математическое моделирование процесса

6. Оптимизация процесса

7. Коррозионный анализ.

8. Использование отходов производства и вторичного тепла.

9. Компоновка схемы

Цель термодинамического анализа - найти условия максимально возможного выхода продукта высокого качества. Способ достижения - расчет функции Гиббса.

Цель кинетического анализа - определить максимальную скорость процесса и с помощью уравнений материального баланса, теплового баланса и кинетического уравнения выполнить расчет основных размеров аппарата.

Схема кинетического анализа:

1) на основании литературных данных подбирают механизм процесса, теорию механизма процесса;

2) описывают процесс кинетическими уравнениями, подбирают к ним параметры;

3) проводят обоснование оптимальных параметров для конкретного технологического процесса с точки зрения термодинамики и кинетики;

4) выбирают тип реактора;

5) проводят расчет реактора с использованием уравнений материального баланса, теплового баланса, кинетического уравнения;

6) проводят изыскание путей интенсификации работы реактора и в целом процесса.

В основе кинетического анализа лежит использование кинетических моделей, под которыми понимают зависимость скорости процесса от различных характеристик системы: температуры, давления и т.д.

Решение задачи 7.27 по ПАХТ из задачника Павлова Романкова Носкова

Для обогрева куба ректификационной колонны, в которую полается на разделение 6 т/ч бензольно-толуольной смеси, имеется в распоряжении пар с абсолютным давлением 0,1 МПа. Концентрация исходной смеси 32% бензола. Требуемая концентрация дистиллята 97% бензола, кубового остатка - 95% толуола. Проценты массовые.

5. МАТЕРИАЛЬНЫЙ И ТЕПЛОВОЙ БАЛАНС

5.1. Материальный баланс процесса ректификации

Пусть в колонну поступает F исходной смеси, состав которой XF мольных долей низкокипящего компонента. Сверху из колонны удаляется G паров, образующих после конденсации флегму и дистиллят. Количество получаемого дистиллята Р, его состав ХР мольных долей низкокипящего компонента. На орошение колонны возвращается флегма в количестве Ф, причем ее состав равен составу дистиллята ХР=ХФ мольных долей. Снизу из колонны удаляется W остатка состава XW мольных долей низкокипящего компонента. Тогда уравнение материального баланса ректификационной колонны будет:

5.1.1. Исходные данные по первой стадии ректификации с получением готового продукта - аминов фракции С10-С14

Режим работы колонны поз.306

Температура в колонне:

-верха колонны 110-125 °С

-куба колонны 220-230°С

Рабочее давление: вакуум с остаточным давлением 5-10 мм. рт. ст.

Питание 1000 кг/ч.

Состав реакционной смеси, %;

-первичные амины 74,925

-вторичные амины 11,5

-вода 0,7

-углеводороды 12,875

Массовая концентрация на выходе из колонны, %;

а) дистиллированные амины C10-С14

-первичные амины 87,5

-вторичные амины 5,5

-вода 0,5

-углеводороды 6,5

б) кубовые амины

-первичные амины 72,5

-вторичные амины 12,81

-вода 0,75

-углеводороды 13,94

.3.1. Обоснование выбора насадки и высота насадочной части

Насадка ректификационных колонн должна удовлетворять следующим требованиям: иметь большую удельную поверкность, значительный свободный объем, быть проточной, легкой и некорродирующей. Ha базе проведенного анализа по двухстадийной схеме выделения высших алифатических аминов, включающей две ректификационные колонны, выбор остановлен Ha колоннах, оборудованных регулярной насадкой. Выбор колонн такого типа обусловлен условиями разделения высших алифатическик аминов - глубокий вакуум, высокая температура кипения и термическая нестойкость обрабатываемык продуктов. В указанных условияк колонные аппараты с регулярной насадкой, обладающие высокой эффективностью и пропускной способностью при минимальном гидраьnическом сопротивлении и времени пребывания продукта в зоне контакта фаз, являются единственно приемлемой промышленной аппаратурой.

Решение задачи 7.27 по ПАХТ из задачника Павлова Романкова Носкова

Для обогрева куба ректификационной колонны, в которую полается на разделение 6 т/ч бензольно-толуольной смеси, имеется в распоряжении пар с абсолютным давлением 0,1 МПа. Концентрация исходной смеси 32% бензола. Требуемая концентрация дистиллята 97% бензола, кубового остатка - 95% толуола. Проценты массовые.

Расчет высоты насадочной части первой и второй стадий ректификации производился на базе данных по эффективности регулярной насадки, физико-химическим свойствам разделяемой смеси и экспериментальным данным, полученным при ректификации смеси высшик алифатических аминов Ha опытной колонне диаметром 147 мм. Ha этой основе приняты колонны с высотой насадочной части Н1=Н2=7000 мм.

Таким образом, первая стадия производственного процесса оборудована колонной с диаметром 0,4 м и высотой насадочной части - 7 м, а вторая стадия производственного процесса оборудована колонной с диаметром 0,8 м и высотой насадочной части - 7 м.

7.3.2. Обоснование выбора распределительно-опорных элементов и их высота

Для колонн с регулярной насадкой большое значение имеет равномерное распределение жидкого потока no кодам насадки, в связи с этим предложенная конструкция регулярной насадки снабжена статическими активаторами и распределительно-опорными элементами для равномерного распределения аминов. Тип распределителя - щелевой, работающий за счет капиллярных сил.

Для колонны диаметром 0,4 м:

высота проставки – hр1=190 мм (в количестве 3 штук),

высота сепарационного пространства над насадкой - Zв1=450 мм,

высота между днищем колонны и насадкой – ZН1=1237 мм;

Для колонны диаметром 0,8 м:

высота проставки - hpZ=191 мм (в количестве 3 штук),

высота сепарационного пространства над насадкой - ZвZ=500 мм,

высота между днищем колонны и насадкой - ZH2=2120 мм.

Следовательно, с учетом выше изложенного, высоты колонн двукстадийной ректификации высшик алифатических аминов по формуле (21) будут равны:

Нк1 = 7000+3,190+450+1237=9257мм;

Нк2 =7000+3,191+500+2120=10030мм.

7.4. Преимущества разработанной ректификационной колонны

В основу разработанных конструкций положен принцип продольно- поперечного секционирования контактирующих потоков жидкости и пара, что позволило обеспечить эффективный контакт взаимодействующих фаз и исключить весьма нежелательный эффект резкого снижения эффективности процесса ректификации в аппаратак значительной единичной мощности. За счет указанных технических решений разработанная конструкция ректификационной колонны позволяет достигнуть максимальной величины пропускной способности по парожидкостным нагрузкам и повьштенной эффективности разделения в единице объема аппарата. Результаты исследований гидродинамических массообменных характеристик, проведенных на эталонных смесях, подтвердили ожидаемые текнические показатели разработанной конструкции колонны.

Разработанная и исследованная конструкция ректификационной колонны в сравнении с наиболее распространенными и эффективными аналогами при соизмеримой эффективности разделения обладает вдвое большей пропускной способностью по парожидкостным нагрузкам. Соответственно, вдвое меньшими гидравлическим сопротивлением и временем пребывания обрабатываемык продуктов в зоне контакта фаз, что весьма важно при ректификации термически нестойких и высококипящик продуктов, каковыми являются высшие алифатические амины. Другим важным достоинством разработки является то, что для изготовления регулярной насадки в сопоставимык условиях (одинаковык рабочей среды, пропускной способности, эффективности разделения и качества получаемого продукта) требуется вдвое меньшего расхода конструкционного материала. Технические характеристики регулярной насадки:

1) удельная поверхность - 300 м2/мз,

2) свободное сечение - 88%,

3) профиль гофр - шевронный со статическими активаторами,

4) нагрузочный фактор (в зависимости от физико-химических свойств продукта, соотношения материальных потоков, режима ректификации) - до 5 - 6 кг/с. Технические характеристики распределительно-опорных элементов:

1) тип распределителя жидкости - щелевой, работающий за счет капиллярных сил, совмещенный с опорными элементами,

2) свободное сечение - 60 - 70 м/ч,

3) число точек орошения на 1 м2 орошаемой поверхности – (500 – 1000). /11/. Принцип изготовления пакетов регулярной насадки.

Для каждой колонны изготовлено no 8 перераспределительных и по 46 тепло-массообменных пакетов. Общее количество изготовленных пакетов составило, таким образом, 108 штук.

Перераспределительные пакеты выполнены из косорифленных листов, а тепло-массообменные пакеты - из листов с шевронным профилем гофр. Конструкционный материал изготовленнык пакетов - проволочная сетка из нержавеющей стали. Угол наклона гофр к вертикали в перераспределительных пакетах - 30°, а в тепло-массообменных - 45°.

При сборке пакетов применена специально разработанная технология, отличающаяся от традиционнык методов. Традиционные методы сборки пакетов регулярных насадок, как у нас, так и за рубежом предусматривают скрепление отдельных листов в пакет методом многоточечной сварки отдельных листов друг с другом, либо фиксированием листов в специально изготовленных секцияк. Указанные методы имеют следующие существенные недостатки:

1. Трудоемкость изготовления и, как следствие, значительное увеличение стоимостных характеристик изделия (карактерно для обоик методов).

2. Жесткая структура пакетов, что приводит к следующим весьма нежелательным эффектам:

а) невозможность разборки листов и очистки их поверхности от меканических загрязнений (характерно для первого метода);

б) необходимость (вследствие неизбежной овальности корпуса колонны) изготовления пакетов с внутренним диаметром меньшим на 10-13 мм, чем внутренний диаметр колонны. Следствием такого выполнения является провал жидкости и байпасирование парового потока в предстенной зоне, что неизбежно приводит к ощутимому снижению эффективности разделения.

Предложенный метод сборки пакетов методом прошивки отдельных листов и последующего их фиксирования в пакет полностью исключает вышеизложенные недостатки. За счет применения предложенного метода значительно упрощается процесс сборки листов в пакет, при этом изготовленный пакет выполняется пластичным и при загрузке полностью заполняет его поперечное сечение.

7.6. Гидравлическое сопротивление насадки

Гидравлическое сопротивление насадки ректификационных колонн является одним из важнейших факторов рабочего процесса, поскольку оно обуславливает перепад давления в распределительном устройстве колонн. При большой высоте насадки давление пара в нижнем сечении колонны может значительно отличаться от давления в верхнем ее сечении. Это означает, что процесс ректификации в нижней части колонны будет протекать куже, чем в веркней ее части, вследствие уменьшения коэффициента разделения при увеличении

давления. В нашем случае, перепад давления в распределительном устройстве будет играть особенно важную роль, так как колонна работает под вакуумом.

Гидравлическое сопротивление насадочных ректификационных колонн определяется, главным образом, сопротивлением насадки.

Преимущества разработанной ректификационной колонны

В основу разработанных конструкций положен принцип продольно- поперечного секционирования контактирующих потоков жидкости и пара, что позволило обеспечить эффективный контакт взаимодействующих фаз и исключить весьма нежелательный эффект резкого снижения эффективности процесса ректификации в аппаратак значительной единичной мощности. За счет указанных технических решений разработанная конструкция ректификационной колонны позволяет достигнуть максимальной величины пропускной способности по парожидкостным нагрузкам и повьштенной эффективности разделения в единице объема аппарата. Результаты исследований гидродинамических массообменных характеристик, проведенных на эталонных смесях, подтвердили ожидаемые текнические показатели разработанной конструкции колонны.

Разработанная и исследованная конструкция ректификационной колонны в сравнении с наиболее распространенными и эффективными аналогами при соизмеримой эффективности разделения обладает вдвое большей пропускной способностью по парожидкостным нагрузкам. Соответственно, вдвое меньшими гидравлическим сопротивлением и временем пребывания обрабатываемык продуктов в зоне контакта фаз, что весьма важно при ректификации термически нестойких и высококипящик продуктов, каковыми являются высшие алифатические амины. Другим важным достоинством разработки является то, что для изготовления регулярной насадки в сопоставимык условиях (одинаковык рабочей среды, пропускной способности, эффективности разделения и качества получаемого продукта) требуется вдвое меньшего расхода конструкционного материала. Технические характеристики регулярной насадки:

1) удельная поверхность - 300 м2/мз,

2) свободное сечение - 88%,

3) профиль гофр - шевронный со статическими активаторами,

4) нагрузочный фактор (в зависимости от физико-химических свойств продукта, соотношения материальных потоков, режима ректификации) - до 5 - 6 кг/с. Технические характеристики распределительно-опорных элементов:

1) тип распределителя жидкости - щелевой, работающий за счет капиллярных сил, совмещенный с опорными элементами,

2) свободное сечение - 60 - 70 м/ч,

3) число точек орошения на 1 м2 орошаемой поверхности – (500 – 1000). /11/. Принцип изготовления пакетов регулярной насадки.

Для каждой колонны изготовлено no 8 перераспределительных и по 46 тепло-массообменных пакетов. Общее количество изготовленных пакетов составило, таким образом, 108 штук.

Перераспределительные пакеты выполнены из косорифленных листов, а тепло-массообменные пакеты - из листов с шевронным профилем гофр. Конструкционный материал изготовленнык пакетов - проволочная сетка из нержавеющей стали. Угол наклона гофр к вертикали в перераспределительных пакетах - 30°, а в тепло-массообменных - 45°.

При сборке пакетов применена специально разработанная технология, отличающаяся от традиционнык методов. Традиционные методы сборки пакетов регулярных насадок, как у нас, так и за рубежом предусматривают скрепление отдельных листов в пакет методом многоточечной сварки отдельных листов друг с другом, либо фиксированием листов в специально изготовленных секцияк. Указанные методы имеют следующие существенные недостатки:

1. Трудоемкость изготовления и, как следствие, значительное увеличение стоимостных характеристик изделия (карактерно для обоик методов).

2. Жесткая структура пакетов, что приводит к следующим весьма нежелательным эффектам:

а) невозможность разборки листов и очистки их поверхности от меканических загрязнений (характерно для первого метода);

б) необходимость (вследствие неизбежной овальности корпуса колонны) изготовления пакетов с внутренним диаметром меньшим на 10-13 мм, чем внутренний диаметр колонны. Следствием такого выполнения является провал жидкости и байпасирование парового потока в предстенной зоне, что неизбежно приводит к ощутимому снижению эффективности разделения.

Предложенный метод сборки пакетов методом прошивки отдельных листов и последующего их фиксирования в пакет полностью исключает вышеизложенные недостатки. За счет применения предложенного метода значительно упрощается процесс сборки листов в пакет, при этом изготовленный пакет выполняется пластичным и при загрузке полностью заполняет его поперечное сечение.

7.6. Гидравлическое сопротивление насадки

Гидравлическое сопротивление насадки ректификационных колонн является одним из важнейших факторов рабочего процесса, поскольку оно обуславливает перепад давления в распределительном устройстве колонн. При большой высоте насадки давление пара в нижнем сечении колонны может значительно отличаться от давления в верхнем ее сечении. Это означает, что процесс ректификации в нижней части колонны будет протекать куже, чем в веркней ее части, вследствие уменьшения коэффициента разделения при увеличении

давления. В нашем случае, перепад давления в распределительном устройстве будет играть особенно важную роль, так как колонна работает под вакуумом.

Гидравлическое сопротивление насадочных ректификационных колонн определяется, главным образом, сопротивлением насадки.

Преимущества разработанной ректификационной колонны

В основу разработанных конструкций положен принцип продольно- поперечного секционирования контактирующих потоков жидкости и пара, что позволило обеспечить эффективный контакт взаимодействующих фаз и исключить весьма нежелательный эффект резкого снижения эффективности процесса ректификации в аппаратак значительной единичной мощности. За счет указанных технических решений разработанная конструкция ректификационной колонны позволяет достигнуть максимальной величины пропускной способности по парожидкостным нагрузкам и повьштенной эффективности разделения в единице объема аппарата. Результаты исследований гидродинамических массообменных характеристик, проведенных на эталонных смесях, подтвердили ожидаемые текнические показатели разработанной конструкции колонны.

Разработанная и исследованная конструкция ректификационной колонны в сравнении с наиболее распространенными и эффективными аналогами при соизмеримой эффективности разделения обладает вдвое большей пропускной способностью по парожидкостным нагрузкам. Соответственно, вдвое меньшими гидравлическим сопротивлением и временем пребывания обрабатываемык продуктов в зоне контакта фаз, что весьма важно при ректификации термически нестойких и высококипящик продуктов, каковыми являются высшие алифатические амины. Другим важным достоинством разработки является то, что для изготовления регулярной насадки в сопоставимык условиях (одинаковык рабочей среды, пропускной способности, эффективности разделения и качества получаемого продукта) требуется вдвое меньшего расхода конструкционного материала. Технические характеристики регулярной насадки:

1) удельная поверхность - 300 м2/мз,

2) свободное сечение - 88%,

3) профиль гофр - шевронный со статическими активаторами,

4) нагрузочный фактор (в зависимости от физико-химических свойств продукта, соотношения материальных потоков, режима ректификации) - до 5 - 6 кг/с. Технические характеристики распределительно-опорных элементов:

1) тип распределителя жидкости - щелевой, работающий за счет капиллярных сил, совмещенный с опорными элементами,

2) свободное сечение - 60 - 70 м/ч,

3) число точек орошения на 1 м2 орошаемой поверхности – (500 – 1000). /11/. Принцип изготовления пакетов регулярной насадки.

Для каждой колонны изготовлено no 8 перераспределительных и по 46 тепло-массообменных пакетов. Общее количество изготовленных пакетов составило, таким образом, 108 штук.

Перераспределительные пакеты выполнены из косорифленных листов, а тепло-массообменные пакеты - из листов с шевронным профилем гофр. Конструкционный материал изготовленнык пакетов - проволочная сетка из нержавеющей стали. Угол наклона гофр к вертикали в перераспределительных пакетах - 30°, а в тепло-массообменных - 45°.

При сборке пакетов применена специально разработанная технология, отличающаяся от традиционнык методов. Традиционные методы сборки пакетов регулярных насадок, как у нас, так и за рубежом предусматривают скрепление отдельных листов в пакет методом многоточечной сварки отдельных листов друг с другом, либо фиксированием листов в специально изготовленных секцияк. Указанные методы имеют следующие существенные недостатки:

1. Трудоемкость изготовления и, как следствие, значительное увеличение стоимостных характеристик изделия (карактерно для обоик методов).

2. Жесткая структура пакетов, что приводит к следующим весьма нежелательным эффектам:

а) невозможность разборки листов и очистки их поверхности от меканических загрязнений (характерно для первого метода);

б) необходимость (вследствие неизбежной овальности корпуса колонны) изготовления пакетов с внутренним диаметром меньшим на 10-13 мм, чем внутренний диаметр колонны. Следствием такого выполнения является провал жидкости и байпасирование парового потока в предстенной зоне, что неизбежно приводит к ощутимому снижению эффективности разделения.

Предложенный метод сборки пакетов методом прошивки отдельных листов и последующего их фиксирования в пакет полностью исключает вышеизложенные недостатки. За счет применения предложенного метода значительно упрощается процесс сборки листов в пакет, при этом изготовленный пакет выполняется пластичным и при загрузке полностью заполняет его поперечное сечение.

7.6. Гидравлическое сопротивление насадки

Гидравлическое сопротивление насадки ректификационных колонн является одним из важнейших факторов рабочего процесса, поскольку оно обуславливает перепад давления в распределительном устройстве колонн. При большой высоте насадки давление пара в нижнем сечении колонны может значительно отличаться от давления в верхнем ее сечении. Это означает, что процесс ректификации в нижней части колонны будет протекать куже, чем в веркней ее части, вследствие уменьшения коэффициента разделения при увеличении

давления. В нашем случае, перепад давления в распределительном устройстве будет играть особенно важную роль, так как колонна работает под вакуумом.

Гидравлическое сопротивление насадочных ректификационных колонн определяется, главным образом, сопротивлением насадки.

. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

9.1. Подготовка поступающего сырья

Аммиак синтетический жидкий периодически по межцеховым коммуникациям принимается в один из сборников поз. 1 а, б. В это время параллельный сборник поз. 1 а,б используется для приема возвратного аммиака из узла ректификации аммиака (после насоса поз. 409/ 1,2. Давление (PIRAH-113 а,б) аммиака в сборнике в пределах 1,5-2,2 МПа поддерживается постоянным при помощи выносного испарителя поз. 2 а, б, обогреваемого паром с давлением He выше 0,2МПа. Давление (PI-1 а, б) в сборнике поз. 1 контролируется по месту текническим манометром. Светозвуковая сигнализация о повышении давления в сборнике вынесена на щит ЦПУ. Уровень (LIRAHL-301-1/а, 6, 2/а, 6,3/a, б) аммиака в сборнике контролируется двумя уровнемерами типа УБ-ПВ и одним типа «Сапфир», светозвуковая сигнализация о повышении и понижении уровня выведена на щит ЦПУ от всек независимьIX друг от друга уровнемеров. В случае повышения давления (PIRAH-113 а, б) в сборнике поз. 1 а, б выше допустимого, с помощью клапана HCV-501 а, б пары аммиака по систwле трубопроводов могут быть сброшены в абсорбер поз. 410 для поглощения водой с получением аммиачной воды, содержащей 25-30 % об. аммиака.

Из сборников поз. 1 жидкий аммиак поступает на всас насосов поз. 511-6. Для предотвращения вскипания аммиака на всасывающей линии насосной установлен холодильник поз. 3, охлаждаемый оборотной водой с температурой не выше 28 0С. Температура (TI-1а) аммиака после холодильника не выше 40 0С контролируется на местном щите КИПиА. Для исключения возможности попадания механическик загрязнений в насосы поз. 511-6 жидкий аммиак прокодит через один из очистителей поз. 4/ 1,2.

Подача жидкого аммиака в рекуператор поз. 22/1,2 осуществляется насосами высокого давления поз. 5/1-б типа ХТР-4/320 и Т-2-4/250. Расход (FIR-201/1,2) жидкого аммиака на одну нитку контролируется по ротаметру, давление (PIRAH-112/1,2) 15-22 МПа контролируется на щите ЦПУ. Маслоколодильники насосов поз. 5 охлаждаются оборотной водой, которая также подается и на уплотнение и охлаждение сальниковых узлов насосов. Вода, откодящая от змеевика маслохолодильника и от сальниковых узлов, собирается в сборник H03. 10 и далее подается на утилизацию (сжигание). Сюда же может сливаться сточная вода из узла ректификации аммиака и узла отдувки водорода. Сборник поз. 10 представляет собой заглубленную емкость, снабженную внутренним змеевиком, обогреваемым паром давлением He более 0,2 МПа. Обогрев производится для предотвращения застывания имеющикся в сточных водак жирнык кислот и аминов. Температура (TI-16) в сборнике поддерживается в пределах 50-80°С 11 контролируется на местном щите КИП в насосной высокого давления. Уровень (LISAHL-303) в сборнике контролируется уровнемером типа УБ-ПВ.

Жирные кислоты поступают на узел подготовки сырья в вагон - цистернах. Жирные кислоты из сборников поз. 108, 102а, 102/1,2,3 насосами поз. 101, 104 перекачиваются в сборник поз. б, откуда насосами высокого давления поз. 8/1,2,3 выдаются в реактор синтеза поз. 21/1,2 Каждая половина емкости поз. 6 обеспечивает хранение полусуточного запаса жирньпX кислот. Для предупреждения застывания жирнык кислот сборник поз. 6 Cнабжен наружным змеевиком, обогреваемым паром давлением He более 1 MI-la. Температура (TIRAL-16) в сборнике поз. 6 поддерживается 60-80°С с выносом показаний в ЦПУ синтеза. Уровень (LIRSAHL-302) в сборнике поз. 6 контролируется уровнемером с выносом показаний на щит ЦПУ синтеза и на местный щит в насосной вькокого давления.

Предусмотрена блокировка на отключение насоса поз. 101 при достижении максимального уровня в сборнике поз. 6 для исключения перелива жирньпс кислот. Подача жирных кислот Ha синтез осуществляется насосами высокого давления поз. 8/1,2,3 типа ХТР 1,5/200. Раскод (FIR-202/1,2) жирных кислот, подаваемых на синтез, регулируется вручную, изменением длины хода плунжера и определяется по ротаметру с выносом показаний на щит ЦПУ синтеза. Для исключения попадания механических загрязнений в насосы поз. 8 на всасывающей линии предусмотрена установка очистителей поз. 7/1,2,3,4 обогреваемых горячей водой. С целью предупреждения застывания жирных кислот в насосах поз. 8 последние снабжены обогревающим устройством. Обогрев осуществляется паром давлением не более 0,2 МПа.

9.2. Синтез высших аминов

Жирные кислоты поступают в кожухотрубчатый подогреватель поз. 20/1,2 где нагреваются до температуры (TIR-6/1,2) 100-130°С. Синтез высшик аминов проводится в реакторе поз. 21/1,2 Реактор представляет собой вертикальный цилиндрический аппарат. Жирные кислоты в реакторе на алюмокобальтмолибденовом катализаторе реагируют с аммиаком и водородом при температуре (TIR-7/1,2 TIRAH-7а/1,2) 315-340°С под давлением (PIRAHL¬127/1,2) 15-22 МПа. Температура в реакторе замеряется с помощью многозонной термопары; показания, регистрация и сигнализация осуществляются на щите в ЦПУ синтеза.

Давление (PI-122/1,2) в реакторе поз. 21 контролируется no месту текническими манометрами. Контроль сопротивления (PIRAHL-127/1,2 и PIR-128/1,2) слоя катализатора в реакторе осуществляется манометрами, установленными на входе в реактор и на выходе из Hero. Вводы жирнык кислот и аммиачно-водородной смеси в реактор выполнены раздельно. Продукты реакции, представляющие собой паро-газо-жидкостную смесь, из реактора поз. 21/1,2 поступают в трубное пространство рекуператора поз. 22/ 1,2 для оклаждения.

Рекуператор представляет собой вертикальный цилиндрический аппарат, внутри корпуса которого размещена трубчатка. В межтрубное пространство рекуператора подается аммиачно-водородная смесь от компрессора поз. 41/1,2 и жидкий аммиак от насоса поз. 5/1-6. Реакционная смесь, отходящая из реактора поз. 21, охлаждается в рекуператоре поз. 22 до температуры (TIR-8/1,2) 135-170°С. Температура (TIR-5в/1,2) аммиачно-водородной смеси Ha выходе из рекуператора 110-200°С. Паро-газо-жидкостная смесь после рекуператора поступает в сепаратор поз. 23/1,2 В наклонном сепараторе осуществляется отделение высших аминов от аммиачно-водородной смеси. Сепаратор снабжен наружным обогревающим устройством для предупреждения застывания высших аминов. В сепараторе уровень (LIRCAHL-305/1,2) замеряется уровнемером типа УБ-ПВ и поддерживается постоянным путем изменения количества жидкости, отбираемой из сепаратора, с помощью регулирующего клапана LCV-305/1,2 установленного Ha линии отбора жидкости из сепаратора. Ha щите управления предусмотрена светозвуковая сигнализация максимального и минимального значений уровня жидкости в сепараторе. Давление (PI-123/1,2) в сепараторе поз. 23 контролируется техническим манометром no месту.

Жидкая фаза - высшие амины - после сепаратора подвергаются фильтрованию в очистителе поз. 24/1,2 Давление (PI-124/1,2) реакционной смеси Ha выходе из очистителя контролируется показывающим манометром no месту. Отфильтрованная реакционная смесь после очистителя через узел дросселирования направляется в сепаратор поз. 28.

Газовая фаза из сепаратора поз. 23 для дальнейшего оклаждения и частичной ко: ;денсации аммиака и паров воды направляется в конденсатор поз. 25/1,2 Температура (TIRC-9/1,2) паро-газо-жидкостной смеси, отходящей из конденсатора, контролируется и поддерживается в пределах 60-80°С с помощью регулирующего клапана TCV-9в/1,2 установленного Ha линии подачи конденсата. Температура (TIR-5/1,2) оклаждающего конденсата контролируется Ha щите ЦПУ. Паро-газо-жидкостная смесь из конденсатора поз. 25 поступает в сепаратор поз. 26/1,2 В наклонном сепараторе поз. 26 осуществляется отделение жидкой фазы, содержащей аммиак, амины, воду и растворенный водород от газообразного аммиака и водорода. Сепаратор снабжен наружным змеевиком для обогрева с целью предупреждения застывания аминов. Уровень (LIRSCAHL-306/1,2) жидкости в сепараторе поддерживается в заданных пределак путем изменения количества о ; 5ираемой из сепаратора жидкости. Давление (PI-125/1,2) в сепараторе контролируется текническим манометром no месту. Жидкая фаза из сепаратора поз. 26 через очиститель поз. 27/1,2 направляется в промывную колонну поз. 34а. Парогазовая аммиачно-водородная смесь направляется в компрессорное отделение в циркуляционный компрессор поз. 41/1,2 Циркуляция конденсата осуществляется с помощью центробежного насоса поз. 32/1, 2 через холодильник поз. 31. В холодильнике производится охлаждение циркулирующего конденсата оборотной водой до температуры (TIR-10) 40-60°С. Давление (PIRAL- 124/1,2) Ha 62 нагнетательной линии насоса поз. 32 контролируется на щите ЦПУ. Также предусмотрен контроль давления (PI-120) конденсата по месту по текническому манометру.

9.3. Сжатие циркуляционной аммиачно-водородной смеси (ABC) и азотно-водородной фракции (АВС)

Рециркулируемая ABC, отходящая из сепаратора поз. 26/1,2 поступает в циркуляционный компрессор поз. 41/1,2 Компрессор представляет собой горизонтальную одноступенчатую поршневую машину. Ha всасывающей линии перед компрессором установлен буфер поз. 42/1,2 предназначенный для снижения степени неравномерности давления, гашения вибрации нагнетательного трубопровода и для отделения масла из ABC. Температура (TIRSALI6Б/1,2) аммиачно-водородной смеси, равнаяб0-80°С, контролируется системой измерt I ния с выносом показаний и сигнализации минимального значения Ha щит ЦПУ. Сжатая до давления 15-22 МПа ABC поступает в буфер поз. 43/1,2 В буферах поз. 42 и 43 давление (PI-134/1,2 PI-135/1,2) ABC контролируется с помощью манометров по месту, а перепад давления (PDISAH-138/1,2) Ha всасывающей и нагнетательной линияк компрессора контролируется Ha щите ЦПУ. Продувка буфернык емкостей поз. 42 и поз. 43 осуществляется по системе трубопроводов в продувочный бачок поз. 47, предназначенный для сепарации газа от жидкости. Температура (TI-152) в поз. 47 поддерживается в пределах 40-60°С и контролируется Ha местном щите КИП. Давление (PI-132) в бачке поз. 47 контролируется по месту текническим манометром.

Регулирование производительности циркуляционного компрессора поз. 41 проводится путем байпасирования ABC через холодильник поз. 44/1,2. Температура (TI-15B/1,2) ABC, выходящей из колодильника, контролируется Ha местном щите КИП. ABC после буферов поз. 43 поступает в фильтр поз. 46/ 1,2 для очистки от масла. Содержание аммиака (QIR-403/1,2) в ABC, отходящей из фильтра, определяется с помощью газоанализатора и регистрируется нa щите управления. Раскод (FIR-205/1,2) ABC, подаваемой в каждую нитку синтеза, поддерживается постоянным путем изменения количества газа, сбрасываемого по байпасу с помощью ручной арматуры, и контролируется Ha щите управления. После фильтра ABC подается в рекуператор поз. 22/1,2.

АВФ поступает из цека аргона с давлением He более 0,07 МПа на узел редуцирования, где давление понижается до 1,5-5,0 кПа. Давление (PIRC-147) АВФ после узла редуцирования контролируется Ha щите ЦПУ. С узла редуцирования АВФ поступает Ha всас одного из компрессоров поз. 56/1,2 Линия всаса компрессоров поз. 56 после узла редуцирования оборудована гидрозатвором поз. 53, являющимся предохранительным устройством в случае повышения давления в линии после узла редуцирования. В гидрозатворе осуществляется онтроль уровня (LIRSAHL-53) воды с выносом показаний на щит ЦПУ. пройдя последовательно 6 ступеней компрессора, АВФ сжимается до давления He более 22 МПа и дается в буфер поз. 57а. Давление (PISAH-56-1-6/1 и PISAH-56-1-6/2) газа по ступеням компрессора контролируется по месту по текническим манометрам. Светозвуко, ая сигнализация по превышению давления вынесена и Ha щит ЦПУ, и по месту обслуживания компрессоров. Температура (TIR-56-1-6/1 и TIR-56-1-6/2) газа по ступеням и Ha выкоде из компрессора контролируется Ha щите ЦПУ. После каждой ступени газ проходит через ме>кступенчатый колодильник, оклаждаемый оборотной водой. Давление (PIRC-145) АВФ в буфере поз. 57а поддерживается постоянным путем изменения количества газа, сбрасываемого по байпасу с нагнетания 6 ступени нa всас компрессора с помощью клапана (PCV-145) через холодильник поз. 55. Из буфера АВФ подается в линию нагнетания циркуляционного газа, где смешивается с ABC и через масляный фильтр поз. 46/1,2 поступает в узел синтеза аминов.

Для опрессовки систем высокого давления отделения синтеза и отделения ректификации используется азот давлением He более 22 МПа. Для этого азот из сетей завода через редуцирующий узел подается в газгольдер поз. 54. Давление (PI-141) азота в газгольдере контролируется показывающим манометром. Газгольдер снабжен гидрозатвором поз. 54а, являющимся предохранительным устройством в случае повышения давления в газгольдере.

9.4. Отдувка водорода из жидкого аммиака и аминов

Реакционная смесь, содержащая в своем составе высшие амины с примесью воды, водорода и аммиака, из фильтров поз. 24/1,2 направляется по двум самостоятельным ниткам в сепаратор поз. 28. Уровень (LIRCAHL-325) в сепараторе замеряется уровнемером типа УБ-ПВ. Давление (PIRAH-148) поддерживается He выше 3,5 МПа, контролируется нa щите ЦПУ. Выделившийся в результате разделения двук фаз водород со следами аммиака содержит в своем составе, в парак и капельном состоянии, высшие амины. Газовая фаза, отходящая из сепаратора поз. 28, направляется в промывную колонну поз. 34а через сепаратор поз. 34. В промывной колонне поз. 34а проискодит промывка выделившегося водорода, со следами аминов и аммиака, жидким аммиаком, поступающим из узла синтеза аминов (после поз. 27).

Жидкая фаза, представляющая собой текническую смесь аминов и состоящая из первичнык аминов, вторичнык аминов, углеводородов и аммиака, поступает в холодильник поз. 29. Жидкий аммиак с примесью аминов, воды и водорода поступает по двум ниткам OT фильтров-очистителей поз. 27 в промывную колонну поз. 34а. В колонне 34а происходит отдувка выделившегося водорода из жидкого аммиака с одновременной промывкой этого водорода жидким аммиаком, поступающим из холодильника поз. 33. Откодяща:- из колонны поз. 34а парогазовая смесь поступает в колодильник поз. 33. Жидкий аммиак 143 колонны поз. 34а стекает в сепаратор поз. 34. Уровень (LIIZCAH-326) в сепараторе поддерживается постоянным за счет изменения количества отбираемого жидкого аммиака в колонну поз. 402. Давление (PIRCAH-150) в сепараторе поддерживается постоянным путем изменения количества водорода, отходящего из холодильника поз. 33.

9.5. Ректификация аммиака и абсорбция сдувок

Жидкий аммиак из узла отдувки водорода непрерывно подается в ректификационную колонну поз. 402. Туда we непрерывно подается аммиачная вода из сборника поз. 414 дозировочным насосом поз. 416/1,2 Давление (PI-155) в колонне контролируется по месту техническим манометром. Тепло, необходимое для процесса ректификации, сообщается через кожухотрубный кипятильник поз. 403. Пары аммиака из верхней части колонны поз. 402 поступают в кожукотрубный колодильник поз. 407/1,2 оклаждаемый оборотной водой. Из колодильника сконденсировавшийся аммиак стекает в сборник поз. 408, откуда насосом поз. 409/1,2 частично возвращается в колонну поз. 402 в виде флегмы, а остальное количество, этим же насосом, подается в узел синтеза в сборник поз. 1 а, б. Расход флегмы (FIRC-230) замеряется ротаметром. Контроль давления (PISAL-161/1,2) на всасе насосов поз. 409, а также давления (PI-162/1,2) на нагнетании насосов осуществляется пи месту. Кубовая жидкость, состоящая из воды, аминов и аммиака, непрерывно отводится из колонны поз. 402 через кожукотрубный колодильник поз. 404, в котором охлаждается до темnературы (TIR-62) 60-80°С. Сдувки из аппаратов, содержащие аммиак, подаются на очистку в абсорбционную колонну поз. 410. Веркняя часть абсорбера орошается конденсатом, средняя часть - циркуляционным раствором. Циркуляция раствора осуществляется с помощью насоса поз. 412/1,2. Очищенные в абсорбере газы направляются на сжигание.

9.6. Ректификация высших аминов

Смесь высшик аминов из холодильника поз. 29 непрерывно отводится в один из сборников поз. 202/1,2. Кубовая жидкость, откодящая из ректификационной колонны поз. 102, через колодильник поз. 404 направляется в расслаиватели поз. 201, 201а.

В них осуществляется разделение смеси на два слоя:

а) верхний - высшие амины с примесью воды;

б) нижний - вода, содержащая органические примеси.

Нижние слои из расслаивателей поз. 201, 201а непрерывно стекают по общему трубопроводу в сборник поз. 203, откуда самотеком поступают в заглубленную емкость поз. 220. Верхние слои (органические) из расслаивателей через смотровые фонари непрерывно стекают в один из сборников поз. 202/1,2. Текническая смесь аминов из сборников поз. 202 плунжерным дозировочным насосом поз. 204/1,2 в заданном количестве через подогреватель поз. 205 непрерывно подается в ректификационную колонну поз. 206. В подогревателе текническая смесь аминов нагревается до температуры (TIRC-2) 160-260°С при остаточном давлении 665 Па; обогрев подогревателя производится парами ВОТ.

Ha непрерывно действующей ректификационной колонне роторного типа с вращающимися перфорированными корзинами производится разгонка смеси первичных и вторичных аминов. Диаметр колонны = 1200 мм, колонна оборудована 15 тарелками. Испарение кубовой жидкости производится в пленочном трубчатом испарителе поз. 207, обогреваемом парами ВОТ. Испаритель представляет собой вертикальный кожухотрубчатый аппарат, в верхней части которого Ha трубной доске имеется специальное распределительное устройство. Рециркуляция кубовой жидкости Ha колонне поз. 206 производится с помощью насоса поз. 209/1,2. Раскод (FIR-205) паров ВОТ, поступающих в испаритель, контролируется с помощью узла измерения расхода, регулируется расход изменением давления (PIRSAH-13/1,2) паров ВОТ Ha котле либо с помощью клапана HCV-205. Давление (PI-103) паров ВОТ замеряется по месту манометром. Откодящие из ректификационной колонны пары высших аминов конденсируются в вертикальном трубчатом конденсаторе поз. 208, охлаждаемой водой. Конденсация паров воды, откодящих из межтрубного пространства аппарата поз. 208, осуществляется в конденсаторе поз. 212. Сконденсировавшиеся в конденсаторе пары высшик аминов делятся Ha два потока: один - флегма, другой - дистиллят. Флегма самотеком через смотровой фонарь направляется Ha верхнюю тарелку колонны, а дистиллят через холодильник поз. 218 поступает в один из сборников поз. 216/'1,2. Дистиллят в холодильнике охлаждается до температуры (TIR-33) 60-80°С.

Кубовая жидкость (вторичные амины) насосом поз. 209/1,2 через колодильник поз. 210 подается в один из двух сборников поз. 215/1,2. Расход (FIR-203) кубовой жидкости, отходящей из колонны, контролируется по месту с помощью ротаметра, а также регистрируется Ha щите ЦПУ.

Дистиллят (первичные амины) из сборников поз. 216 центробежным обогреваемым насосом поз. 217 подаются в сборники поз. 132/1,2,3.

Вакуум в системе ректификации создается пароэжекторным четырехступенчатым вакуум-насосом поз. 214, снабженным поверхностными конденсаторами. Остаточное давление (PI-112/4), создаваемое вакуум-насосом, составляет 332,5 Па. Давление (PIR-113) пара на входе в вакуум-насос регулируется вручную клапаном. Давление (PI-102/1,2,3,4) Ha линии подачи пара на каждую ступень вакуум-насоса контролируется по месту текническими манометрами. Давление (PIRC-114) воды на линии подачи в поверхностные конденсаторы поддерживается автоматически постоянным с помощью регулирующего клапана.

Сточные воды (паровой конденсат) из конденсаторов сливаются в барометрический бак поз. 211 направляются в заглубленную емкость поз. 220.

Первичные и вторичные амины поступают на склад готовой продукции в расплцвленном состоянии no обогреваемым трубопроводам. Первичные амины поступают в сборники поз. 132/1,2,3 либо в сборник поз. 113. Вторичные амины поступают в сборник поз. 116.

9.7. Вспомогательные системы

9.7.1 Установка подогрева продукта

Установка подогрева продукта предназначена для нагрева аммиачно-водородной смеси от температуры (TIR-5в) 110-200°С до температуры (TIR-7/1, 2 и TIR-7а) 315-340°С при давлении 15-22 MПa в трубчатых печак. Подогрев продукта производится путем теплообмена между продуктом, движущимся по трубам змеевика, и греющими газами, движущимися в межтрубном пространстве. Теплоноситель получают путем сжигания топливного газа в горелках печей и смешения продуктов горения с рециркулирующими дымовыми газами.

9.7.2 Установка котельной ВОТ

В котельной ВОТ установлены два котла поз. 1/1,2 для выработки паров дифенильной смеси с температурой (TIRSAH-2/1,2) нe выше 370°С и давлением (PIRSAH-13/1,2) He более 0,61 МПа, которые используются для обогрева технологическик аппаратов, установленнык в отделении ректификации аминов.

9.7.3 Установка сжигания откодов производства

Установка сжигания откодов производства высших алифатических аминов предназначена для технического уничтожения разнообразных отходов производства: сточнык вод, отработанного компрессорного и машинного масла, сдувок, воздуха от местных отсосов, кубовых остатков. Сжигание производится в камернык печах. В качестве топлива используется топливный газ. При температуре не более 1000°С происходит испарение воды, перегрев водяных паров и инертных продуктов, органические примеси и аммиак сгорают в присутствии кислорода дутьевого воздука с образованием нетоксичнык продуктов.

9.7.4. Текнологическая скема откачки щелочи

43%-ный раствор NaOH поступает на склад цеха ВАА в железнодорожных цистернах. Из хранилища щелочь выдается с помощью центробежных насосов поз. Н-3, Н-4 в цека ХВП-1, 2, КрАК, ННС.

9.8 Технологическая схема производства аминов фракции С10-C14

Технологической схемой предусматривается выделение товарного продукта высших алифатических аминов на двук ректификационных колоннах с высокоэффективной насадкой типа «Шеврон». На первой колонне выделяются легкокипящие амины С10-С14, на второй колонне - высшие алифатические амины лучшего качества с последующим использованием кубовой части для производства ингибиторов коррозии и битумнык присадок.

Техническая смесь алифатических аминов из сборников поз.202/1,2 непрерывным плунжерным дозировочным насосом поз.204/1,2 с раскодом 0,35-1,0 мз/ч через подогреватель поз.305 подается в ректификационную колонну поз.306 двумя вводами.

В подогревателе поз. 305 техническая смесь нагревается до температуры не более 250 0С. Обогрев подогревателя осуществляется парами высокотемпературного органического теплоносителя (ВОТ) давлением нe более 0,61 МПа.

Ha ректификационной колонне поз.306 с регулярной насадкой происходит выделение из технической смеси аминов низкомолекулярной фракции C10-С14 первичных аминов.

С целью регулирования фракционного состава готового продукта предусмотрен ввод технической смеси аминов в двух точках по высоте.

С целью снижения тепловых потерь колонна теплоизолирована с размещением между колонной и изоляцией обогревающих змеевиков, обогреваемык парами ВОТ. Испарение кубовой жидкости происходит в выносном пленочном испарителе поз.307 (вертикальный кожукотрубчатый теплообменник, дооборудованный специальным устройством в верхней трубной решетке для создания пленки жидкости Ha внутренней поверхности труб).

Циркуляция кубовой жидкости колонны поз. 306 производится центробежным насосом поз.309.

Отходящие из ректификационной колонны поз.306 пары низкомолекулярных аминов, конденсируются в вертикальном трубчатом конденсаторе (дефлегматоре) поз.308, охлаждаемом горячей водой с температурой 60 0С. Образовавшийся конденсат стекает в нижнюю часть конденсатора поз.308, выполненную в виде стакана, где делятся на два потока: часть в виде флегмы возвращается в колонну поз.306, другая часть через гидрозатвор поз.320 поступает в один из сборников поз.316/1,2.

Флегма самотеком подается нa верхнюю распределительную тарелку колонны поз.306. Количество подаваемой флегмы кон