| Главная » Информация » Решение задачи 7.28 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 7.28 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 7.28 по ПАХТ из задачника Павлова Романкова Носкова

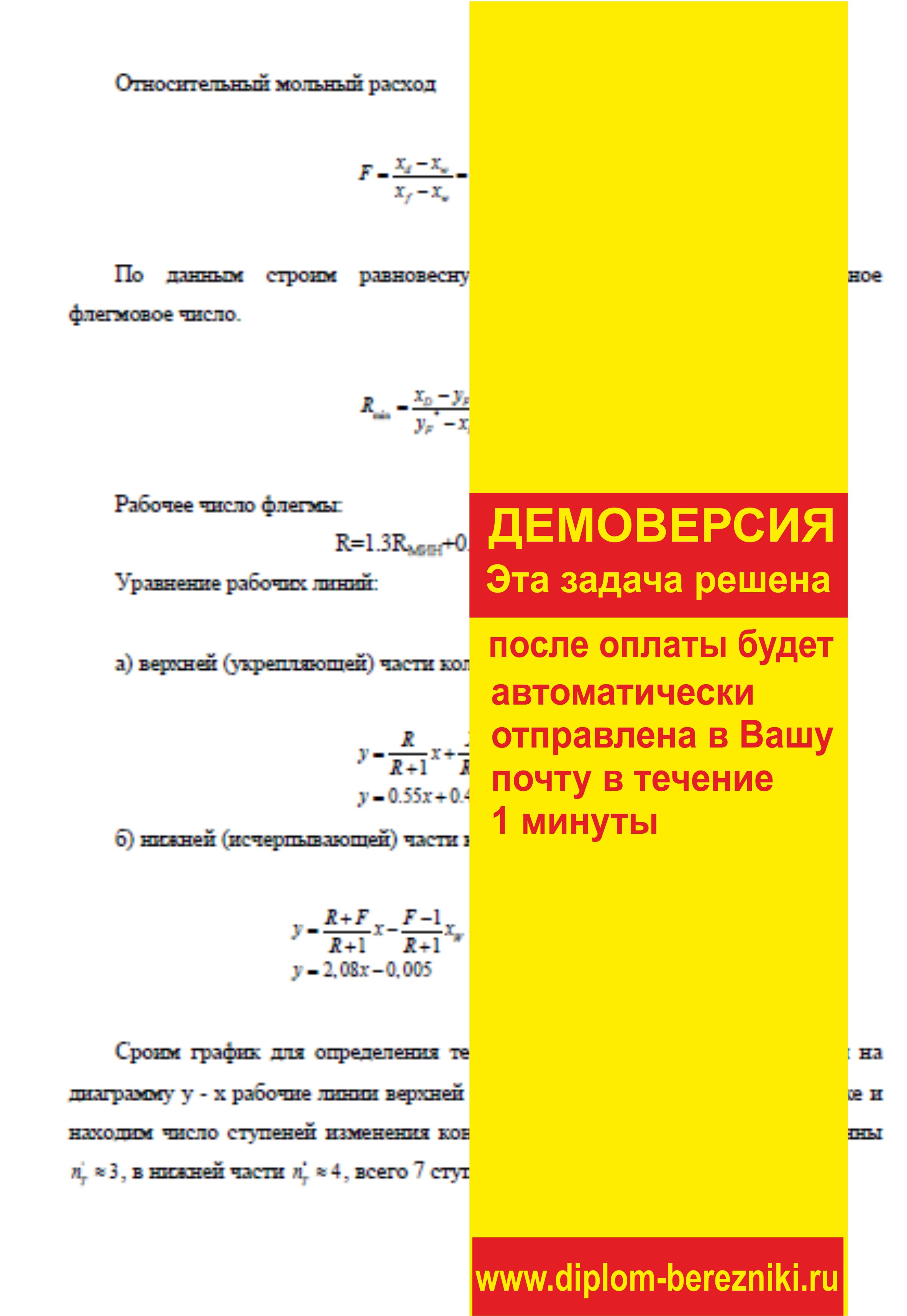

7.28. Определить диаметр и высоту тарельчатой колонны для разделения смеси метиловый спирт-вода под атмосферным давлением. Расход исходной смеси 3 т/ч (0,84 кг/с). Содержание метилового спирта 'в питании 40% (мол.), в дистилляте 95% (мол.), в кубовом остатке 5% (мол.). Скорость пара в колонне 0,8 м/с, расстояние между тарелками h = 300 мм. Зависимость коэффициента обогащения ц от состава жидкости:

х 10 20 30 40 50 60 70 90

η 0,45 0,55 0,63 0,69 0,75 0,78 0,80 0,80

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

В дипломном проекте решается задача реконструкции отделения сушки пентаэритрита заменой барабанной сушилки на вибросушилку.

Объект проектирования - отделения сушки при производстве пентаэритрита на ОАО «Метафракс».

Цель проекта увеличение интенсивности процесса, поиск повышения качества выпускаемой продукции и совершенствования технологии процесса.

В дипломном проекте выполнены технологические и прочностные расчеты вибросушилки.

В необходимом объеме отражены разделы: контрольно-измерительных приборов и автоматики, охраны труда и техники безопасности, технико-экономические расчеты.

Графическая часть проекта представлена на 10 листах формата А1.

Предлагаемые технические решения могут быть использованы при производстве пентаэритрита на ОАО «Метафракс».

ОАО «Метафракс» - одно из самых динамично развивающихся химических предприятий в современной России, крупнейший производитель метанола и его производных.

Структура товарной продукции предприятия включает: формалин, пентаэритрит, уротропин, карбамидоформальдегидный концентрат, полиамид, изделия из полиамида, формиат натрия, фильтрат технический пентаэритрита. Продукты и сырье, произведенные ОАО "Метафракс", используются в производстве пластмасс, красок, синтетических смол и клеев, изоляционных материалов, дезинфицирующих и лекарственных средств, уксусной кислоты, а также в органических синтезах.

Производство пентаэритрита введено в эксплуатацию в 1982 году. Пентаэритрит является ценным продуктом химической промышленности. Он используется в лакокрасочной промышленности для производства высококачественных лаков на конденсационной основе, для производства смазочных масел, пластификаторов, полиэфиракрилов, полиграфических красок и ряда других продуктов. Широкое применение находят соединения пентаэритрита при выпуске кабельных покрытий, для изготовления покрытий для оборудования и арматуры, стойких к химическому воздействию и коррозии. Кроме того пентаэритрит является исходным сырьём для получения мощных бризантных средств.

Производство пентаэритрита осуществляется в следующих стадиях:

1. Синтез пентаэритрита;

2. Ректификация реакционного раствора;

3. Выпаривание реакционного раствора;

4. Кристаллизация технического пентаэритрита;

5. Фильтрование технического пентаэритрита;

6. Растворение и рафинация раствора товарного пентаэритрита;

7. Кристаллизация товарного пентаэритрита;

8. Сушка товарного пентаэритрита.

Последняя стадия является завершающей и определяет качество продукта. Процесс сушки осуществляется в барабанной сушилке в условиях вакуума. Основными недостатками этой сушилки является низкая интенсификация процесса сушки, а также большой расход сушильного агента. Дипломным проектом предлагается замена барабанной сушилки на вибрационную. При внедрении в эксплуатацию реконструкции предусмотренной дипломом произойдёт, снижение сушильного агента, а также повышение качества готового продукта.

Решение задачи 7.28 по ПАХТ из задачника Павлова Романкова Носкова

Определить диаметр и высоту тарельчатой колонны для разделения смеси метиловый спирт-вода под атмосферным давлением. Расход исходной смеси 3 т/ч (0,84 кг/с). Содержание метилового спирта 'в питании 40% (мол.), в дистилляте 95% (мол.), в кубовом остатке 5% (мол.). Скорость пара в колонне 0,8 м/с, расстояние между тарелками h = 300 мм. Зависимость коэффициента обогащения ц от состава жидкости:

х 10 20 30 40 50 60 70 90

η 0,45 0,55 0,63 0,69 0,75 0,78 0,80 0,80

1. Выбор и обоснование конструктивных и технологических решений.

1.1 Сущность реконструкции.

Одним из мест, требующих модернизации является узел сушки товарного пентаэритрита – замена устаревшей барабанной сушилки на более совершенную вибрационную сушилку. Основной проблемой отделения сушки является износ барабанной сушилки и как следствие некачественная сушка продукта.

Одним из новых и перспективных методов сушки является сушка в виброкипящем слое, где состояние псевдосжижения создаётся не только при помощи газа, но и с помощью вибрации. Сушка материалов в виброкипящем слое используется для трудносохнущих и термолабильных материалов. Сущность метода заключается в том, что материал приводится в состояние псевдосжижения за счёт вибрации поверхности, на которой он расположен. При этом сквозь слой материала продувается сушильный агент. При наложении низкочастотных вибраций на двухфазную систему твёрдое тело – газ интенсифицируются процессы тепло- и массообмена за счёт усиления локального перемешивания. Изучение процесса вибрационной сушилки проводится в основном экспериментальным путём, что объясняется сложностью математического описания процесса в следствии наличия большого количества переменных влияющих на процесс. По данным лабораторных исследований и производственному опыту можно говорить о весомом превосходстве этого метода. Опыты, проведённые по сушке бикарбоната натрия показали, что при удельной производительности вибрационной сушилки равной 190 кг/м3•ч удельный расход воздуха в 1,25, а удельный расход тепла в 1,6 раза меньше, чем для барабанной сушилки. Напряжение по влаге для вибросушилки примерно в 1,6 раза выше, чем для барабанной сушилки. В выбранной сушилке предусмотрена возможность изменения скорости движения материала в сушилке (время сушки) и регулирования высоты слоя материала.

1.2 Литературный обзор.

Учитывая большое разнообразие вибросушилок, целесообразно разделить их по конструктивному признаку на два класса: горизонтальные лотковые и вертикальные. По гидродина¬мическим условиям вибросушилки можно разделить на две группы: с режимами виброаэрокипящего и виброкипящего слоя.

Режим виброаэрокипящего слоя создается в аппаратах, в которых дисперсный материал псевдоожижается под действием вибраций, передаваемых слою вибрирующими элементами, и под действием гидродинамических сил газового потока, продуваемого через перфорированное или пористое днище. Такой режим применяют для сушки крупнозернистых комкующихся материалов широкого гранулометрического состава и тонкодисперсных материалов, склонных к каналообразованию и комкованию, т.е. в тех случаях, когда материал газовым потоком невозможно перевести в равномерный кипящий слой.

Виброкипящий слой создается в аппаратах, в которых псевдоожижение, перемешивание и направленное перемещение дисперсного материала происходят лишь под воздействием вибраций рабочего органа. При этом тепло можно подводить к материалу конвективным, кондуктивным или комбинированным способами. Такие аппараты используются главным образом для досушки материалов или же для сушки материалов с хорошими сыпучими свойствами.

Их разработкой усиленно занимаются ведущие за¬рубежные фирмы и ряд организаций нашей страны. Разрабо¬тано множество конструкций и большое число типоразмеров вибросушилок производительностью до 25 т/ч. Однако главные элементы — перфорированный желоб и вибратор — составляют основу любой конструкции.

На рис. 1.1 показана сушилка фирмы «Эшер Висс» [1].

Основную часть сушилки составляют прямоугольный желоб с пер¬форированным дном, укрепленным пластинчатыми рессорами на раме, последняя через резиновые амортизаторы опирается на фундамент. Над сушильной камерой установлен вытяжной кожух. Привод инерционного типа состоит из маятникового мо¬тор-вибратора направленного действия с регулируемым дебалансом и постоянной частотой колебаний (23,5 Гц). Материал движется по вибрирующей перфорированной ленте от места за¬грузки к месту выгрузки под действием вибраций и газового потока. В конце желоба находится порог. Изменяя его высоту, можно регулировать в небольшом интервале время пребывания материала в аппарате. Скорость передвижения материала оп¬ределяется углом наклона рессор, амплитудой и частотой коле¬баний. В данной конструкции угол транспортирования и часто¬та колебаний постоянны, поэтому скорость перемещения мате¬риала варьируется только при изменении амплитуды колеба¬ний.

Сушилки описанной конструкции используют для сушки и охлаждения кристаллических, зернистых и волокнистых матери¬алов широкого гранулометрического состава (размер частиц 0,05—5 мм), в том числе для сушки удобрений (калийных со¬лей, сульфата аммония), полимерных материалов (полиэтиле¬на, поливинилхлорида, полистирола и др.), а также продуктов фармацевтической промышленности.

В научно – исследовательском институте химического машиностроения (НИИхиммаш) разработан ряд типоразмеров сушилок с виброаэрокипящим слоем (серия ВКС). Характерными особен¬ностями этих сушилок являются большое (не менее шести) отношение длины аппарата к ширине (что по гидродинамиче¬ским условиям приближает их к аппаратам идеального вытес¬нения, способствуя равномерности сушки), а также возмож¬ность регулирования всех параметров вибрации (угла, частоты, амплитуды). На рис. 1.2 представлена схема установки сушилки ВКС-0,6 [2]. Сушилка 4 состоит из двух лотков, причем каж¬дый из них установлен на четырех амортизаторах и имеет ин¬дивидуальный вибратор, позволяющий изменять направление и амплитуду вибрации.

Воздух двумя потоками поступает под распределительные решетки вибрирующих лотков. Материал подается на поддерживающую решетку в торце первого лотка и, перемещаясь по лотку в виброкипящем слое, пересыпается на второй лоток, на противоположном конце которого имеется устройство для выгрузки. Отработанный теплоноситель очища¬ется от пыли в циклоне 5. Достоинство данной сушилки состо¬ит в раздельном подводе воздуха, что позволяет устанавливать разный температурный режим для первой и второй стадий сушки.

Интересно решена проблема повышения тепловой мощности сушилок типа ВКС в результате применения вибрирующих поверхностей нагрева. В НИИхиммаше разработана сушилка кипящего слоя для сушки полиолефинов с вибрирующими поверхностями нагрева, погруженными в слой (рис. 1.3) [2]. Тепло¬вая мощность сушилки в 3—4 раза больше мощности аналогич¬ной сушилки без поверхностей нагрева. Учитывая существенную роль вибрирующих поверхностей нагрева и потока газа в соз¬дании псевдоожиженного слоя, данную сушилку можно отнести к аппаратам с виброаэрокипящим слоем.

Сушилка имеет решетку 4, разделенную на три зоны с ин¬дивидуальным подводом теплоносителей. В первой и второй зонах над решеткой расположены вибрирующие коллекторы с оребренными трубами. Коллектор укреплен на подвесках, что позволяет им совершать колебания вдоль сушилки. Ввод поверхностей нагрева в сушилку герметизируется при помощи сильфонов. Для увеличения интенсивности теплоотдачи и предотвращения налипания материала теплообменные поверхности совершают горизонтальные колебания, создаваемые двухвальным вибратором направленного действия. При этом вблизи по¬верхностей создаются зоны локального псевдоожижения.

Решение задачи 7.28 по ПАХТ из задачника Павлова Романкова Носкова

Определить диаметр и высоту тарельчатой колонны для разделения смеси метиловый спирт-вода под атмосферным давлением. Расход исходной смеси 3 т/ч (0,84 кг/с). Содержание метилового спирта 'в питании 40% (мол.), в дистилляте 95% (мол.), в кубовом остатке 5% (мол.). Скорость пара в колонне 0,8 м/с, расстояние между тарелками h = 300 мм. Зависимость коэффициента обогащения ц от состава жидкости:

х 10 20 30 40 50 60 70 90

η 0,45 0,55 0,63 0,69 0,75 0,78 0,80 0,80

Институтом тепло- и массообмена (ИТМО) Белоруссии разработана установка (рис. 1.4) для термообработки (сушки, нагрева, охлаждения) дисперсных материалов в виброкипящем слое [3]. Установка включает виброкороб 1 с поперечными вертикальными перегородками 2, образующими зигзагообразный канал по длине аппарата, пневмосепарационную трубу 3 с бункером 5 для исходного материала и шлюзовым затвором 4, циклон 7 и вентиляторы.

Решение задачи 7.28 по ПАХТ из задачника Павлова Романкова Носкова

Определить диаметр и высоту тарельчатой колонны для разделения смеси метиловый спирт-вода под атмосферным давлением. Расход исходной смеси 3 т/ч (0,84 кг/с). Содержание метилового спирта 'в питании 40% (мол.), в дистилляте 95% (мол.), в кубовом остатке 5% (мол.). Скорость пара в колонне 0,8 м/с, расстояние между тарелками h = 300 мм. Зависимость коэффициента обогащения ц от состава жидкости:

х 10 20 30 40 50 60 70 90

η 0,45 0,55 0,63 0,69 0,75 0,78 0,80 0,80

Скорость транспортирования материала и, следовательно, время его пребывания в аппарате регулируются параметрами вибрации (амплитудой, частотой), углом наклона вибролотка и направлением колебаний. Параметры вибрации выбирают та¬ким образом, чтобы материал передвигался вдоль лотка в ре¬жиме непрерывного подбрасывания, когда частицы его касают¬ся днища лишь в отдельные моменты времени, находясь осталь¬ное время в полете. Такой режим приводит к возникновению в слое насосного эффекта, поэтому теплоноситель циркулирует по высоте слоя, отдавая тепло частицам продукта. Для обра¬ботки полидисиерсных материалов предусмотрен контур рецир¬куляции с циклоном 8 и трубопроводом 10. Теплоноситель дви¬жется противотоком через слой материала в продольном на¬правлении и удаляется из аппарата по пневмосепарационной трубе, из которой уносится самая топкая исходная фракция влажного материала, и по воздуховоду 6, через который уда¬ляется самая тонкая фракция сухого материала.

К достоинствам установки следует отнести возможность создания противотока (что повышает термический к.п.д.) и отсутствие газораспределительной решетки (которая увеличивает гидравлическое сопротивление аппарата и нередко забивается продуктом).

Сушилки виброкипящего слоя с конвективным подводом теп¬ла вертикального исполнения применяют в основном для сушки дисперсных материалов, не требующих продолжительной суш¬ки. Удельная производительность этих сушилок по испарившей¬ся влаге не превышает 1—2 кг/(м2•ч), что значительно меньше производительности конвективных горизонтальных сушилок. Основное достоинство вертикальных аппаратов — компактность, позволяющая эффективно использовать их при совмещении про¬цессов сушки, охлаждения и нагрева с вертикальным транспор¬том дисперсного материала.

Вертикальные спиральные сушилки с кондуктивным подво¬дом тепла по удельной производительности значительно превос¬ходят аналогичные сушилки с конвективным подводом, однако они сложны в изготовлении и металлоемки. Поэтому их целе-сообразно применять в малотоннажных производствах для суш¬ки сыпучих пылящих продуктов, а также при необходимости получения чистых веществ и исключения контакта материала с газообразным теплоносителем.

На рис. 1.5 показана вибросушилка с кондуктивным подводом тепла производительностью до 100 кг/ч [3].

Сушилка состоит из опорной плиты 1, упругой подвески 2 из резины, приводного вала 3 с дебалансами, несущей трубы 5, спираль¬ного лотка 6, пылеотражателя 8 и сборника пыли 4. Рабочий орган представляет собой двухзаходную спираль с нижней ка-мерой 9 для греющего пара. Через поперечные щели в днище рабочего органа продукт пересыпается с одной спирали на дру¬гую. Такое решение позволяет вдвое увеличить контакт с теп- лообменной поверхностью, не увеличивая длину рабочего органа. Торцы секторных участков паровой рубашки, разделенных щелями, соединены трубами 10.

Влажный продукт загружается в обе части спирали через бункер, выгружается также через бункер с секторным питате¬лем. Тепло подводится к материалу кондуктивно от стенки, паровоздушная смесь выходит во внутреннюю полость несущей трубы через поперечные щели и затем в систему отбора. Ча¬стично унесенная пылевая фракция отражается пылеотражателем и через сборник пыли направляется в первый виток рабоче¬го органа. Рабочий орган помещен в теплоизолирующий разъ¬емный кожух 7.

При сушке таких дисперсных продуктов, как сульфат аммо¬ния, адипиновая кислота и другие, достигнуты коэффициенты теплопередачи от пара к материалу, равные 300—370 Вт/(м2•К).

Киевским политехническим институтом разработана гори¬зонтальная спиральная вибросушилка с кондуктивным подво¬дом тепла (рис. 1.6) [2]. Аппарат представляет собой легкоразъ¬емный корпус в форме диска, являющийся непосредственно су¬шильной камерой, состоящей из двух частей — верхней 2 и нижней 1. Верхняя часть сушильной камеры служит герметизи¬рующей крышкой, по оси которой расположены загрузочный патрубок и штуцеры для отвода паров. К плоскому днищу 6 сушильной камеры приварен пластинчатый теплообменник 4, выполненный в виде двухзаходной спирали. Один из заходов спирали, полностью изолированный от сушильной камеры, слу¬жит каналом для теплоносителя; другой заход, по которому движется обрабатываемый материал, открыт и. сообщается с паровым пространством 3 сушильной камеры. К стенке спи¬рального канала, вдоль которой движется материал, приварены перегородки 5, расположенные с определенным шагом по дли¬не канала. Высота перегородок ступенчато увеличивается от центра аппарата (места загрузки) к периферии (месту выгруз¬ки). Прямоугольный патрубок, вваренный в днище периферий¬ного витка спирального канала для материалов, предназначен для выхода высушенного продукта. Направленные винтовые колебания сообщаются сушилке двухвальньим вибратором 7, жестко прикрепленным к теплоизолированному днищу. Упру¬гой подвеской служат витые пружины сжатия — растяжения.

Влажный материал поступает в центральную часть спираль¬ного лотка через загрузочный патрубок и под действием на¬правленной вибрации движется в виброкипящем состоянии вдоль канала, контактируя по пути с днищем лотка и боковы-ми обогреваемыми стенками теплообменника. Тормозящее действие перегородок обусловливает создание зон различной вы¬соты, возрастающей ступенчато, при перемещении материала по спиральному каналу. Возможность регулирования высоты виброкипящего слоя материала позволяет учесть особенности кинетики сушки. Зона с минимальной высотой слоя, располо¬женная в начале спирального канала, соответствует периоду постоянной скорости сушки. В период падающей скорости суш¬ки с ростом высоты слоя увеличивается время обработки мате¬риала, что способствует повышению производительности уста¬новки и уменьшению конечной влажности продукта. Установка отличается компактностью и высокой степенью заполнения объема материалом.