| Главная » Информация » Решение задачи 8.2 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 8.2 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 8.2 по ПАХТ из задачника Павлова Романкова Носкова

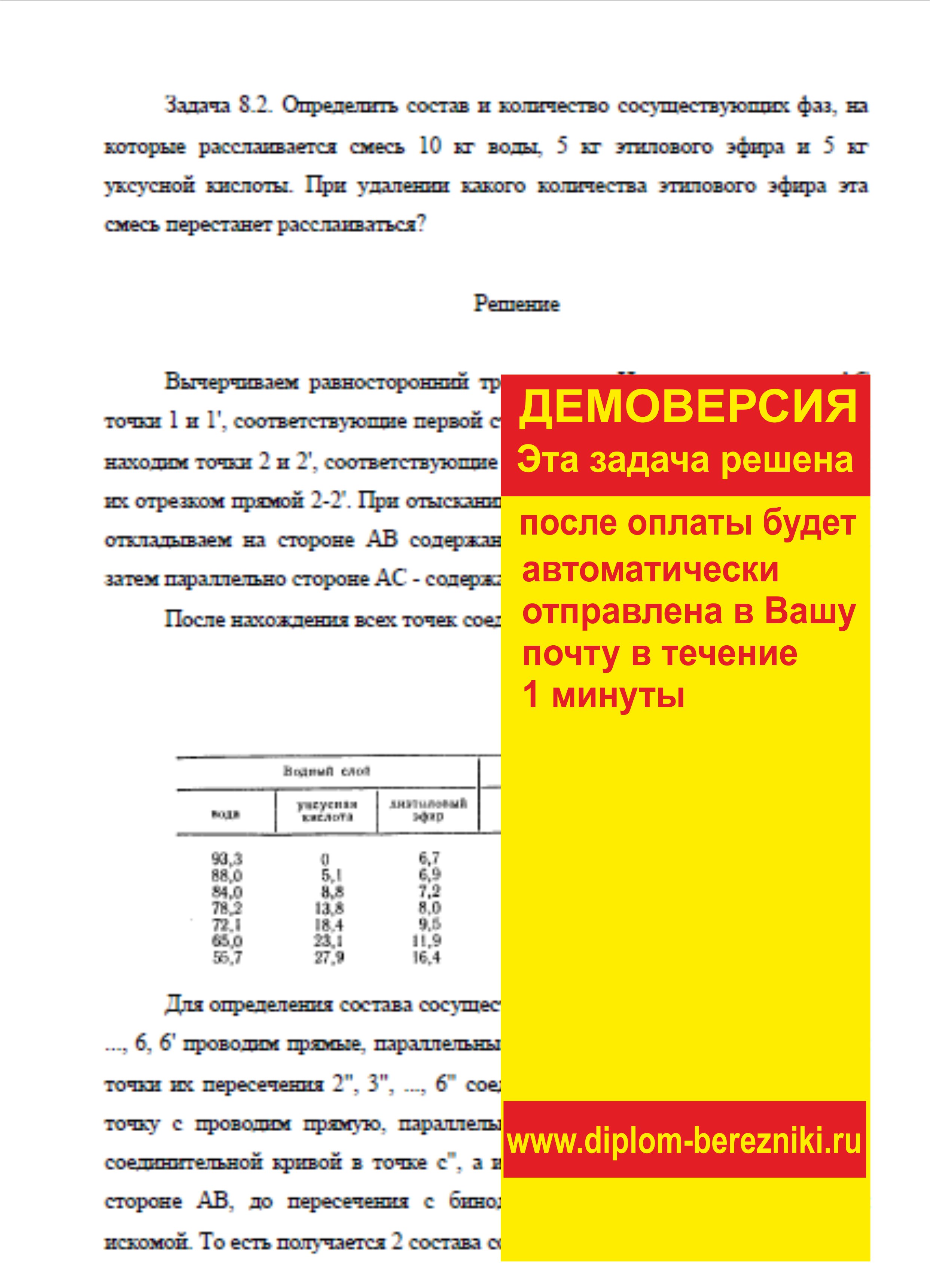

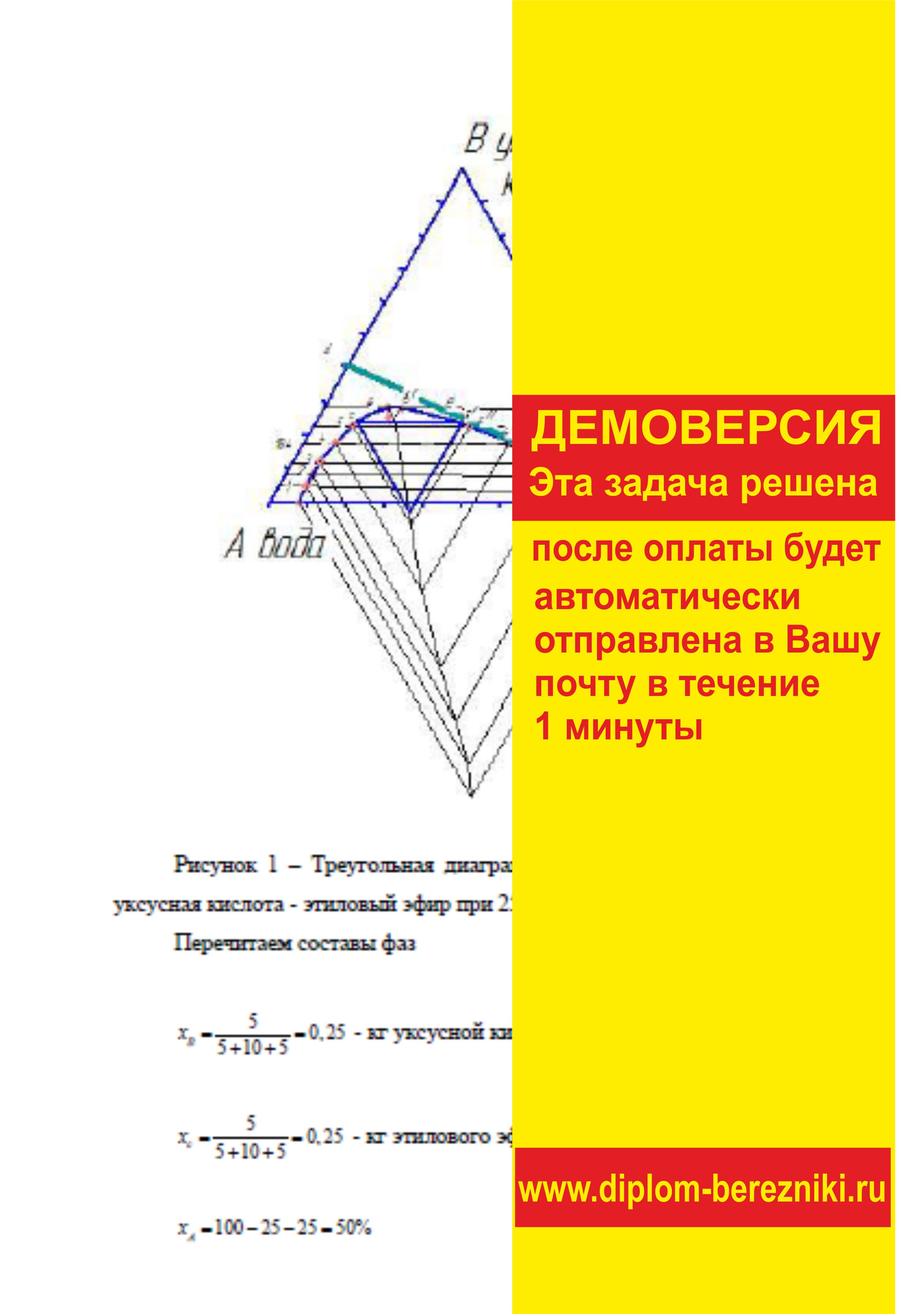

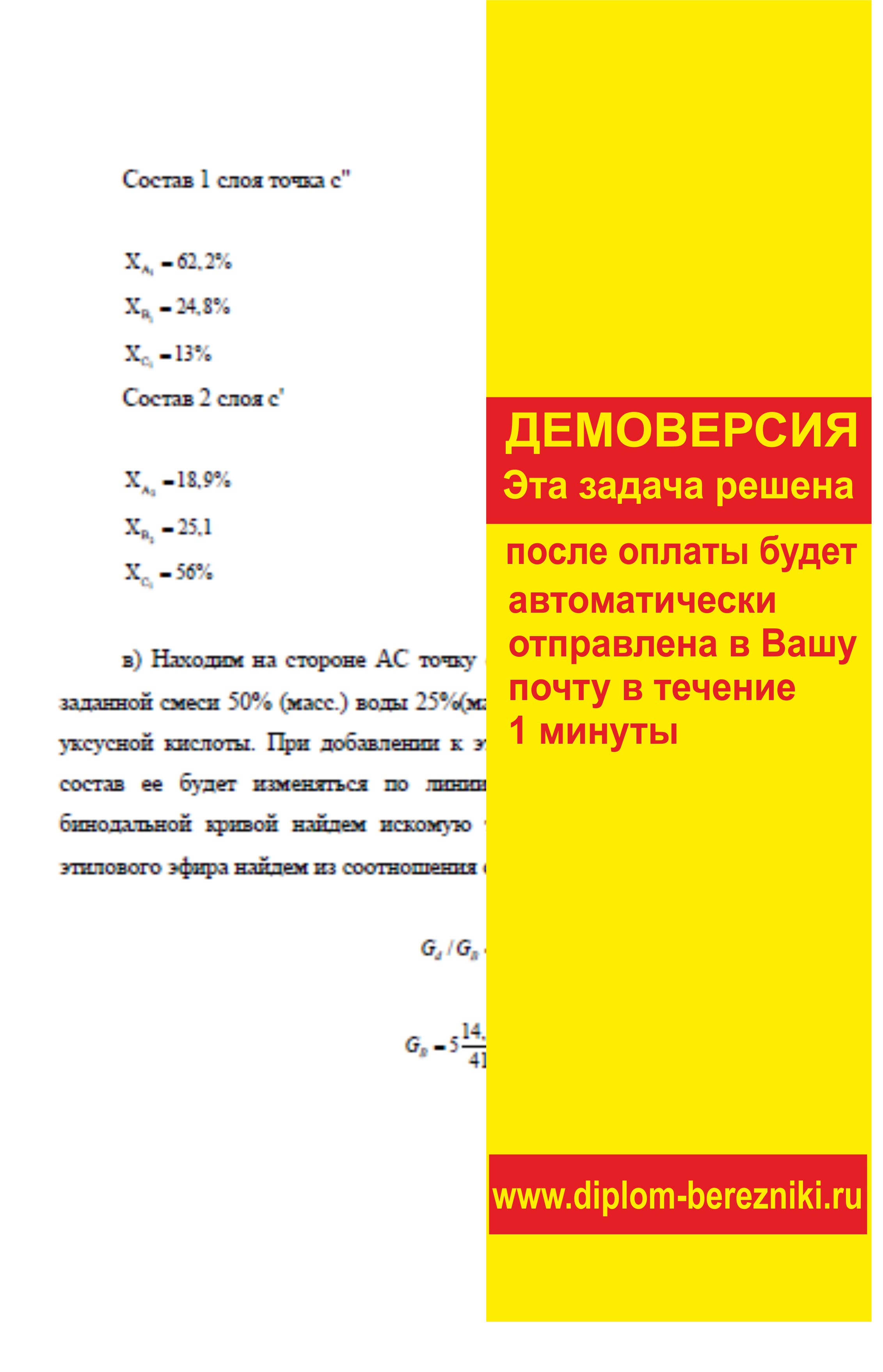

8.2. Определить состав и количество сосуществующих фаз, на которые расслаивается смесь 10 кг воды, 5 кг этилового эфира и 5 кг уксусной кислоты. При удалении какого количества этилового эфира эта смесь перестанет расслаиваться?

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Решение задачи 8.2 по ПАХТ из задачника Павлова Романкова Носкова

Определить состав и количество сосуществующих фаз, на которые расслаивается смесь 10 кг воды, 5 кг этилового эфира и 5 кг уксусной кислоты. При удалении какого количества этилового эфира эта смесь перестанет расслаиваться?

В соответствии с указом ОАО «Азот» основным видом деятельности предприятия является производство минеральных удобрений и другой химической продукции производственно-технического назначения . Среди более чем двадцати наименований продукции ,выпускаемых предприятием ,следует выделить те ,которые составляют основную часть списка стратегических групп изделий ОАО «Азот» .

К ним относятся:

-аммиак жидкий технический

-селитра аммиачная

-карбамид

-азотная кислота концентрированная

-азотная кислота специальная

-азотная кислота слабая

-селитра аммиачная водоустойчивая

-селитра калиевая

-селитра натриевая

-нитрит натрия технический

-амины первичные дистиллированные С17-С20 .

Среди них аммиак –один из главных продуктов ,поскольку является основным сырьем производства основных видов продукции .Кроме того ,он применяется в медицине ,холодильной технике ,биотехнологии и других областях промышленности .

В последние несколько лет вследствие многократного удорожания сырьевых ресурсов и электроэнергии ,а так же транспорта ,резко выросли цены на готовый продукт и снизилась ценовая конкурентно-способность

Общехозяйственные накладные расходы или накладные расходы непроизводственного назначения, которые осуществляются в рамках предприятия, компании фирмы в целом, которые включают: текущие затраты, связанные с содержанием фондов природоохранного назначения очистных сооружений на уничтожение экологически опасных отходов за предельно допустимые выбросы загрязняющих веществ в природную среду, выброс которых составляет, за месяц 10,89609 тон, стоимость 238,33 руб,. Что за год составляет- 119,85699 тон. Стоимость за год составляет – 28565,5 рублей.

Каталитическая отчистка нитрозных газов предусматривает разложение оксидов азота аммиаком на катализаторе с последующим рассеиванием продуктов разложения через выхлопную трубу.

В связи с тем, что хвостовые нитрозные газы поступают без давления, установлены газодувки для обеспечения необходимого напора движения газа до выхлопной трубы. Производительность газодувки позволяет подсасывать воздух из атмосферы для разбавления нитрозных газов до рекомендуемого содержания оксидов азота перед подачей на катализатор.

Установка каталитической отчистки состоит из двух агрегатов (№1,№2).

Метод отчистки- низкотемпературное каталитическое разложение оксидов азота аммиаком в реакторе на алюмованадиевомарганцевом катализаторе АВК-10М при температуре 230-300 0С с предварительным подогревом нитрозного газа в камере сгорания сжиганием природного газа.

Нитрозный газ после к.415 поступает по трубопроводу 1-ГН, отсечной клапан HCVAS-4 (1) в фильтр Ф-8, нитрозный газ после к.407,413 поступает по трубопроводу 101-ГН, отсечной клапан HCVAS-104(1) в фильтр Ф-108 для улавливания капель азотной кислоты.

Параметры нитрозного газа, поступающего в к.417; температура Т-4,Т-104-не более 45 0С; объемный расход FPIR-4, FPIR-104-800-2000 м3/ч, давление – 2-4 кПа (0,02-0,04 кгс/см2); объемная доля Q-1, Q-101: оксидов азота не более 1,5%, паров азотной кислоты не более 0,1%.

Перепад давления (сопротивления фильтра) PDI-21, PDI-121 нитрозного газа до и после фильтра Ф-8, Ф-108-1,0-4,0 кПа (0,01-0,04 кгс/см2).

после фильтров нитрозный газ поступает на всас газодувки М-1(1,2), М-101 и для разбавления нитрозного на всас газодувки засасывается воздух из атмосферы через калорифер Т-10 (1,2), Т-101 (1,2). Объемная доля Q-3, Q-103 оксидов азота в нитрозном газе на всасе газодувки – 0,3-0,5%. Объемный расход FIR-5, FIR-105 воздуха на всас газодувки – 3000-8000 м3/ч.

Воздух в калорифере подогревается теплофикационной водой до температуры Т-6, Т-106 30-40 0С. Температура TIR-11, TIR-101 теплофикационной воды, поступающей в калорифер, 80-100 0С, давление PI-5, PI-105 теплофикационной воды на входе в калорифер- 0,3-0,6 МПа (3,0-6,0 кгс/см2), давление PI-13, PI-113 теплофикационной воды после к.417 – не менее 0,3 МПа.

Давление PIRA S -19, PIRA S -119 нитрозного газа на всасе газодувки – (-5)-2 кПа (-0,05-0,02 кгс/см2). Предусмотрена светозвуковая сигнализация и блокировка при минимальном давлении нитрозного газа – (-0,2) кПа с закрытием отсечного клапана HCVAS-4(1), HCVAS-104(1) на трубопроводе нитрозного газа 1-ГН, 101-ГН на газодувки М-1, (1,2), М-101 и открытием отсечного клапана HCVAS-4(2), HCVAS-104(2) на выхлопную трубу.

Производительность газодувки 12000 м3/ч, на один агрегат каталитической очистки нитрозного газа работает одна газодувка, одна- в резерве.

Давление PIRA -18, PIRA -118 нитрозного газа на нагнетании газодувки -4-13 МПа. С нагнетания газодувки нитрозный газ поступает в камеру сгорания Х-2, Х-102 для подогрева , который производится за счет сжигания природного газа.

Предусмотрена ; светозвуковая сигнализация при минимальном давлении нитрозного газа на нагнетании газодувки ; светозвуковая сигнализация и блокировка при останове электродвигателя газодувки MAS-3 (1,2), MAS-103 с открытием отсечных клапанов: HCVAS-4(2), HCVAS-104(2)- на выхлопную трубу; HCVAS-1(3), HCVAS-101(3) – на свечу: закрытием отсечных клапанов; HCVAS-4(1), HCVAS-104(1) на трубопроводе нитрозного газа; HCVAS-1(1,2), HCVAS-101(1,2), HCVAS-3, HCVAS-103 на трубопроводе природного газа; HCVAS-5, HCVAS-105- на трубопроводе аммиака.

Природный газ поступает из ГРП ЦПГ по трубопроводу 1-ГП, электрозадвижку HCVA-1, регулирующий клапан прибора PIRCAH SH -15, PIRCAH -115, отсечной клапан HCVAS-1(1,2), HCVAS-101(1,2) на горелки камеры сгорания.

Решение задачи 8.2 по ПАХТ из задачника Павлова Романкова Носкова

Определить состав и количество сосуществующих фаз, на которые расслаивается смесь 10 кг воды, 5 кг этилового эфира и 5 кг уксусной кислоты. При удалении какого количества этилового эфира эта смесь перестанет расслаиваться?

Предусмотрена светозвуковая сигнализация положения электрозадвижки на трубопроводе 1-ГП и дистанционное управление электрозадвижкой из ЦПУ.

Параметры природного газа на входе в к.417: объемный расход и давление FIPR-1,FIPR-101- 90-100 м3/ч, 0,3-0,6 МПа; температура (-40)-40 0С.

Давление PIRCAH SH -15, PIRCAH -115 природного газа после редуцирования на горелки камеры сгорания Х-2, Х-102-20-50 кПа (0,2-0,5 кгс/см2). Предусмотрена светозвуковая сигнализация и блокировка при максимальном и минимальном давлении природного газа на горелки камеры сгорания с открытием отсечного клапана HCVAS-1(3), HCVAS-101(3) на свечу и закрытием отсечных клапанов HCVAS-1(1,2), HCVAS-101(1,2), HCVAS-3, HCVAS-103 на основную и дежурную горелки камеры сгорания.

Для поддержания процесса горения в топке камеры сгорания используется часть нитрозного газа, содержащего в своем составе свободный кислород. Объемный расход FIR-2, FIR-102 нитрозного газа в топку камеры сгорания- 400-1000 м3/ч.

Основная часть нитрозного газа направляется в зазор между камерой сгорания и топкой, охлаждает стенки топки и после топки смешивается с горючим газом из топки, поступает в смеситель реактора Р-3, З-103. Температура TIRCAH -24, TIRCAH -124 нитрозного газа после камеры сгорания -280-350 0С, регулируется автоматическим расходом природного газа в камеру сгорания . Предусмотрена светозвуковая сигнализация при минимальной и максимальной температуре нитрозного газа.

Розжиг камеры сгорания производится электрозапальником. Природный газ поступает на электрозапальник после отсечного клапана. Управление электрозапальником дистанционное с местного щита КИП. Светозвуковая сигнализация на ЦПУ указывает положение отсечного клапана.

Предусмотрена светозвуковая сигнализация и блокировка при погасании пламени в камере сгорания с открытием отсечных клапанов: на выхлопную трубу, закрытием отсечных клапанов на трубопроводе нитрозного газа; на трубопроводе аммиака.

Для восстановления оксидов азота используется газообразный аммиак , поступающий из отделения испарения и захолаживания аммиака цеха 1А по трубопроводу 1-АМГ, на котором имеется электрозадвижка.

Предусмотрена светозвуковая сигнализация положения электрозадвижки и дистанционное управление электрозадвижкой из ЦПУ.

Давление Р-3 газообразного аммиака на входе в установку -0,3-0,4 МПа, (3-4 кгс/см2), дросселируется регулирующим клапаном до давления 45-60 кПа. Затем аммиак поступает в фильтр Ф-7 (1,2) для отчистки от влаги и масла , войдя по трубе в нижнюю часть фильтра, проходит через фильтрующую насадку и по внешней её стороне поднимается в нижнюю часть фильтра. Масло и влага с наружной и внутренней части фильтрующей насадки стекают в маслосборник С-6, в нижней части фильтра имеется змеевик для подогрева , за счет этого обеспечивается нормальная консистенция масла и влаги при отводе их в канализационные стоки.

Пройдя отчистку в фильтрах, газообразный аммиак с давлением Р-9 35-40 кПа, температурой Т-15(-1-15 0С) поступает в межтрубное пространство теплообменника Т-5, где подогревается теплофикационной водой до температуры 50-70 0С. Далее подогретый и отчищенный аммиак, пройдя регулирующий, обратный и отсечной клапан, поступает в среднюю часть смесителя реактора Р-3, Р-103, в котором смешивается с нитрозным газом. Нитрозно-аммиачная смесь проходит завехритель смесителя и поступает в верхнюю часть реактора Р-3, Р-103, в котором за счет перфорированных конусов меняет направление потоков газа с целью их лучшего перемешивания, и поступает на слой катализатора. Устройство смесителя обеспечивает предварительный нагрев газообразного аммиака перед смешиванием.

Разложение нитрозного газа аммиаком происходит в катализаторе. Избыток аммиака против стехиометрического количества принят-1,3.

В реакторе протекает реакция восстановления оксидов азота:

6NO+4NH =5N +6H O+Q

Избыточный аммиак реагирует с кислородом:

Все реакции изотермические, реакционные газы в слое катализатора нагреваются до температуры 230-300 0С. Расход аммиака в реактор -1-30 м3/ч, давление аммиака в реактор -15-30 кПа, регулируется автоматически по расходу нитрозного газа в реактор.

Очищенный нитрозный газ выбрасывается в выхлопную трубу. Массовая доля в нитрозном газе : оксидов азота не более 0,01%, аммиака- не более0,03%. Степень очистки – 96,5%.

Перепад давления нитрозного газа до реактора и после реактора – 2,0-3,0 кПа.

На трубопроводах : газообразного аммиака 1-АМГ, природного газа 1-ГП, газообразного азота 1-А установлены предохранительные клапаны для предотвращения повышения давления газа.

Для продувки технологического оборудования используется газообразный азот из ЦПГ, давление Р-7 азота – 0,1-0,6МПа (1,0-6,0 кгс/см2), расход азота – 20-30 м3/ч.

1.2 Назначение, устройство и принцип действия оборудования

Подогреватель аммиака Т-5, предназначен для подогрева аммиака, с целью удаления конденсата из аммиака. Аммиак с температурой 15 0С, поступает в межтрубное пространство подогревателя Т-5, где подогревается теплофикационной водой до температуры 50-70 0 С.

Подогреватель аммиака представляет собой одноходовой, кожухотрубчатый теплообменник жесткой конструкции. Он состоит из трубного пучка и двух трубных решеток, накрытых крышками. Так как крышки трубных решеток открывают сравнительно часто при чистке и ремонте, их, как правило, делают съемными. Применение камерных крышек позволяет открывать и ремонтировать трубные решетки, не нарушая присоединение трубопроводов.

Основным элементом кожухотрубчатых теплообменников – трубы. Масса трубного пучка обычно составляют 60-80% от массы аппарата.

Крепление труб в трубной решётки, должно быть прочным , плотным и вместе с тем обеспечить легкую замену поврежденной трубы. Способ крепления труб в трубной решетки развальцовка. Развальцовку производят с помощью специального инструмента- вальцовки, имеющий вращающиеся ролики, которые во время вращения раздвигаются, с помощью конуса расширяют конец трубы. Конец трубы пластически деформируется и плотно прижимается к стенкам гнезда. Материал решетки должен быть твёрже материала трубы, чтобы можно было многократно заменять трубы и обеспечивать целостность гнезда

.

Чем меньше шаг между трубками, тем более компактен теплообменник. Минимальное значение шага ограничивается условиями развальцовки. Диаметр кожуха теплообменника берут таким , чтобы внутри него расположилось необходимое количество труб и остались небольшие зазоры между трубами и кожухом. Диаметр кожуха округляют до ближайшего стандартного размера.

Окончательное число труб по таблицам или путем вычерчивания трубного пучка в крупном масштабе.

Кожух к трубной решетке приваривают, трубная решетка составляет одно целое с фланцем.

Диаметр - 273 мм

Длина подогревателя – 1500 мм

Диаметр трубок – 25х2 мм

Площадь теплообмена – 5 м 2

Число трубок п.=37 шт.

Изготовлен из стали Вст3сп5

Аппарат работает при высокой температуре, среда коррозийная аппарат изготовляем, из листовой стали марки Вст3сп5.

Требования, предъявляемые к материалам:

Листовая сталь марки Вст3сп5 должна соответствовать ГОСТ 380-71.

Трубы из стали ст20 должна соответствовать ГОСТ 1050-88

Решетка трубная 16ГС должна соответствовать ГОСТ 5520-79.

Болты, гайки, шпильки должны быть термически обработаны с механическим свойством по ГОСТ 1050-60 и иметь, различную твердость в пределах 30НВ.

Материал решетки должен быть тверже материала трубы, чтобы можно было многократно заменять трубы и обеспечить целостность гнезд

Фланец изготовляется из материала 16ГС [ ]=50 мПа должен соответствовать ГОСТ5520-79.

Решение задачи 8.2 по ПАХТ из задачника Павлова Романкова Носкова

Определить состав и количество сосуществующих фаз, на которые расслаивается смесь 10 кг воды, 5 кг этилового эфира и 5 кг уксусной кислоты. При удалении какого количества этилового эфира эта смесь перестанет расслаиваться?

Кожухотрубные теплообменники состоят из цилиндрического кожуха и помещенного в него пучка труб , поэтому , несмотря на конструктивное разнообразие , монтаж таких теплообменников зависит только от их веса , размеров и пространственного расположения.

В теплообменниках жёсткой конструкции неподвижные трубные решетки жестко соединены с корпусом. Основные их недостатки – невосприимчивость к температурным напряжением и невозможность механической отчистки внутренних поверхностей корпусов и наружных поверхностей теплообменных труб от грязи и отложений. Возможности восстановления таких теплообменников путём ремонта несколько ограничены. Именно поэтому их долговечность может быть обеспечена только при соблюдении соответствующего режима эксплуатации. Нельзя превышать указанную в паспорте аппарата разность температур между теплообменивающимеся средами, так как это может привести к нарушению соединений труб с трубными решетками или к разрыву труб. Осмотр наружных поверхностей труб и внутренних стенок корпуса аппарата не предоставляется возможным и, следовательно, состояние аппарата при эксплуатации может оказаться бесконтрольным. Необходимость в ремонте устанавливают при обследовании внутренних поверхностей труб, доступных для ремонта и механической отчистки.

Визуальному осмотру подлежат только крышки, концы и внутренние каналы труб, штуцера на корпусе и крышке. Дефекты остальных частей аппарата могут быть обнаружены только при опресовке.

При горизонтальном расположении испарителя температурные деформации корпуса между опорами могут достигать нескольких миллиметров, поэтому одна из опор должна быть подвижной. Неподвижную опору, обычно устанавливаемую со стороны неподвижной трубной решетки, закрепляют намертво, гайки болтов подвижной опоры, контргайками. Зазор между болтами и овальными вырезами должен распологатся в сторону возможного удаления испарителя.

Сроки и содержание ревизий и ремонтов определяют исходя из конкретных условий. Необходимость в досрочном ремонте обусловлена резким ухудшением теплообмена, а также смешиванием обменивающихся теплом сред. В первом случае возможно загрязнение внутренних или внешних поверхностей труб, во втором- разрыв одной или нескольких труб или же нарушение плотности в местах соединения труб с трубными решетками. Сквозной износ самих трубных решеток практически исключается из-за большей толщены. Нарушение плотности корпуса аппарата и его соединений легко обнаружить визуально по появлению течи. В этих случаях следует немедленно отключить аппарат от действующей системы закрытием задвижек и вентилей.

К трубопроводной обвязке приступают после окончательной проверки положения корпуса и закрепления болтов ,соединяющих его опоры и лапы с постаментом. Трубопроводы должны быть закреплены на отдельных опорах, исключающих колебание труб при эксплуатации.

После окончания монтажных работ трубопровод и внутренние полости оборудования должны быть полностью очищены от инородных включений, попадание которых в выпарной аппарат может вызвать его выход из строя, а также повлиять на качество исходного продукта.

3.2 Система ППР и разработка годового графика ППР

Сущность системы планово-предупредительного ремонта заключается в том ,что каждый агрегат ,т.е станок или машину ,наряду с повседневным уходом за ним подвергают через определенные промежутки времени плановым профилактическим осмотрам и различным видам ремонта .Длительность этих промежутков определяется особенностями конструкции агрегата и его техническим назначением ,условиями его эксплуатации .

Системой планово-предупредительного ремонтарешаются на промышленных предприятиях следующие задачи :

- оборудование поддерживается в состоянии ,обеспечивающем его нормальную производительность и надлежащее качество продукции ;

-предотвращаются случаи неожиданного (аварийного) выхода оборудования из строя ;

-возрастает производительность оборудования в результате той или иной модернизации его в ходе планового ремонта .

Годовой график ППР оборудования, представляемый руко¬водством цеха (начальником и механиком). Он согласовывается с начальником производственного отдела и главным механиком и утверждается главным инженером предприятия. В этом графике указываются вид ремонта (текущий, капитальный) и месяц, в те¬чение которого он должен быть проведен. В графике предусмат¬риваются также нормативы времени непрерывной работы обору¬дования между ремонтами и времени простоя в ремонте, потреб¬ности в рабочей силе на производство ремонтных работ, данные о годовом простое в ремонте и годовом фонде рабочего времени.

Планово-предупредительный ремонт осуществляется в строгом соответствии с заранее составленным и утвержденным планом. Основным исходным документам при составлений общего плана ремонта является годовой график ППР. В годовом графике ППР устанавливают месяцы, в течении которых данная технологическая установка должна быть отремонтирована.

Кроме того в графике ППР указываются нормативы времени работы оборудования между ремонтами, времени простоя в ремонте, указывают даты последнихтекущих и капитальных ремонтов, годовой простой оборудования в ремонте и годовой фонд рабочего времени .

Таблица 3 Годовой график ППР выпарного аппарата на 2006г.

3.3 Основные неисправности и дефектная ведомость

Основные неисправности:

• Неплотности соединения труб с трубной решеткой (устраняются с помощью замены трубок, обварки или более плотно развальцовывают)

• Неплотности во фланцевых соединениях (заменяют в соединениях прокладки (поранит, фторопласт и т.д.),обтяжка болтового соединения)

• Трещины в сварных соединениях (устраняют заваркой трещины)

• Дефекты целостности корпуса (устранение вмятин ,вздутий , трещин ,прогаров и т.д.)

• Нарушение целостности труб (коррозия ,трещины ,вмятины)

• Кристаллизация плава в трубках (чистка трубок).

Ведомость дефектов (ведомость ремонтных работ), подлежа¬щих устранению при каждом ремонте. Ведомость представляется руководством цеха после согласования с начальником бюро ППР и службой технического надзора. Она утверждается главным ме¬хаником завода и, как было сказано, содержит перечень и объем работ, которые должны быть проведены во время ремонта, пере¬чень необходимых материалов и запасных частей, сведения о ква¬лификации исполнителей и т. д.

3.2.1 Разработка дефектной ведомости

В процессе разборки насоса производится дефектация деталей, которая завершается составлением дефектной ведомости и составлением схем и эскизов дефектных деталей.

В результате дефектации все детали разделяются на три группы:

- годные к эксплуатации;

- подлежащие к ремонту и восстановлению;

- негодные к эксплуатации.

Для определения состояния деталей применяют внешний осмотр, обмер, а также методы, которые позволяют обнаружить скрытые дефекты ультразвуковая, магнитная дефектация, ренгено графия и так далее. Степень годности деталей определяется из карты дефектации деталей. В этой карте указываются нормы износа, согласно которым определяются, подлежат детали ремонту или ее необходимо заменить новой.

В процессе дефектации деталей составляется дефектная ведомость, в которую указывается:

- необходимые для ремонта запасные части и материалы;

- ответственный исполнитель работ.

При дефектовке деталей необходимо их маркировать порядковыми номерами или инвентарными номерами машины или механизмы.

Маркировку проводят на неработающих поверхностях клеймами, краской, электрографом или кислотой.

3.4 Подготовка оборудования к ремонту и ремонт основных узлов

3.4.1 Подготовка оборудования к ремонту

Вывод оборудования в ремонт и все ремонтные работы должны прово¬диться в полном соответствии с требованиями, изложенными в инструкциях и пра¬вилах, а также в других руководящих документах, относящихся к ремонту слож¬ного оборудования и действующих на предприятии, в частности:

• по технике безопасности, промышленной санитарии и пожарной безопас¬ности цеха, в котором проводятся работы;

• по организации и ведению работ в газоопасных местах и порядку оформ¬ления разрешений на право выполнения этих работ на предприятии;

• о порядке проведения огневых работ;

• о порядке работы сторонних цехов и служб предприятия в технологических цехах.

Оборудование останавливают на ремонт в соответствии с действующей инструкцией по эксплуатации (пуску, обслуживанию и остановке) этого обо¬рудования.

При подготовке оборудования к ремонту необходимо выполнить сле-дующие работы:

• отключить электроэнергию, снять напряжение на сборках и щитах, отсоеди¬нить ремонтируемый объект от всех подходящих к объекту и отходящих от него коммуникаций с помощью заглушек;

• освободить оборудование и коммуникации от остатков технологических материалов, грязи и шлама с соответствующей уборкой от них помещения, осво¬бодить оборудование от вредных, ядовитых и горючих газов и продуктов (промыть, пропарить, продуть и проветрить);

• очистить приямки, каналы, лотки, промыть канализационные трубопро¬воды, очистить оборудование от осадка, накипи и твердых отложений;

• проверить содержание инертных, горючих, ядовитых газов и кислорода в ремонтируемом оборудовании, коммуникациях, колодцах и приямках путем про¬ведения соответствующих анализов;

• подготовить места для установки заглушек и установить их.

Подготовка оборудования к ремонту производится эксплуатационным и дежурным ремонтным персоналом технологического цеха.

Ответственность за подготовку мест установки заглушек, за их уста¬новку и снятие, а также за своевременную запись об этом в журнале (форма 14) несет лицо, ответственное за вывод оборудования в ремонт. После установки заглу¬шек ответственное лицо должно указать их номера на схеме установки заглушек и сделать об этом запись в журнале учета установки и снятия заглушек. Ответ¬ственность за качество устанавливаемых заглушек несет механик цеха. Схему на установку заглушек подписывает заместитель начальника цеха.

Решение задачи 8.2 по ПАХТ из задачника Павлова Романкова Носкова

Определить состав и количество сосуществующих фаз, на которые расслаивается смесь 10 кг воды, 5 кг этилового эфира и 5 кг уксусной кислоты. При удалении какого количества этилового эфира эта смесь перестанет расслаиваться?

3.4.2 Ремонт основных узлов

Ремонт корпуса – По характеру обнаруженного дефекта устанавливают содер¬жание и способ ремонта корпуса. Неплотные сварные швы выру¬бают, зачищают и заваривают соответствующим электродом. Весь¬ма важно правильное перекрывание нового и старого швов.

Изношенные штуцера и люки вырезают и заменяют новыми с обязательной установкой укрепляющих колец. Желательно, чтобы укрепляющие кольца новых штуцеров имели несколько больший диаметр, чем старые: это позволяет приваривать их в новом месте. Ремонту подвергают все штуцера, сигнальные отверстия на укреп¬ляющих кольцах которых во время эксплуатации были заглушены пробками.

Ремонт трубок – Правка вмятин на трубках производится с помощью штанги с оправкой, которая протягивается вдоль трубы при помощи гайки.

Замена вышедшей из строя трубы — сложная операция. За трубными решетками трубы режут ножовкой (если они доступны для этого), а трубы, расположенные со стороны решетки, — спе¬циальной головкой с резцом, приводом для которого служит вальцовочная турбинка или электродрель. Небольшой ре¬зец устанавливают в прорезь барабана рабочей частью вверх так, что своей нижней скошенной торцевой поверхностью он садится на поверхность подающего конуса, который связан с барабаном скользящей шпонкой. На барабан насажена фиксирующая упор¬ная шайба, которой он прижимается к трубной решетке и фикси¬рует положение резца у того листа, где труба должна быть отре¬зана. Вращая подающий конус (а с ним и барабан с резцом), легким осевым нажимом на него постепенно выдвигают наружу резец, обеспечивая его поперечную подачу. Оставшиеся в гнездах" решеток концы труб зубилом или бородком сплющивают или вы-бивают. Сменяемую трубу с помощью выточенной по ее наружно¬му диаметру оправки извлекают через одну из решеток и вместо нее вставляют новую, концы которой развальцовывают в решетках или приваривают к ним.

Труднее менять трубу с приваренными концами. Для этого вручную или пневматическим молотком срезают шов, а иногда механически обрабатывают гнездо в решетке. На практике изно¬шенные трубы заменяют новыми очень редко; их обычно заглуша¬ют с двух концов металлическими (например, стальными) пробка¬ми, имеющими небольшую конусность (3—5°).

Пробки забивают туго, чтобы они надежно противостояли максимальному давлению в трубах.

Число отглушаемых труб не должно превышать 15% общего их числа в пучке, приходящемся на один поток, иначе значительно возрастает гидравлическое сопротивление и заметно уменьшается поверхность теплообмена.

3.5 Инструменты, механизмы и приспособления, применяемые при ремонте и монтаже

Технология монтажа оборудования предусматривает выбор соответствующих механизмов, приспособлений и инструментов, обеспечивающих наиболее рациональные способы монтажа при наименьшей затрате сил и средств.

Выбор технических средств монтажа должен быть обоснован, необходимо учитывать их стоимость. Без особой нужды использовать уникальные механизации не следует, помня о необходимости всемерного снижения стоимости монтажа.

При ремонте и монтаже широко применяются следующие приспособления и инструменты:

1) Домкраты .

Они предназначены для подъема и перемещения грузов на небольшие расстояния .Их используют также при сборке и разборке узлов ,когда необходимо производить запрессовку или распрессовку деталей в различного рода соединениях .При такелажных работах применяют гидравлические ,винтовые и реечные домкраты .

Наиболее мощными являются гидравлические домкраты ;их грузоподъемность достигает 5 МН .Такие домкраты используют при окончательной ,выверочной ,установки тяжеловесного оборудования и металлоконструкций .Такой домкрат используется при монтаже нижней части выпарного аппарата .

2) Тали.

Применяются в основном при монтаже насосовт ,компрессоров и тяжелой трубопроводной арматуры в труднодоступных местах .По роду привода различают шестеренчатые и червячные тали .В данном случае таль применяется для монтажа арматуры на трубопроводы соединенные с выпарным аппаратом .

3) Стропы и грузозахватывающие устройства.

С помощью стропа поднимаемый груз подвешивают к крюку или серьге подвижного блока грузоподьемного механизма .

Тросы .

Тросами называют стальные проволочные канаты ,применяемые для запасовки полиспастов ,изготовления стропов ,вант и оттяжек .Для монтажных работ применяют главным образом тросы ,свитые из шести прядей проволоки вокруг одного мягкого сердечника .

4) Лебедки ..

При монтажных работах применяют ручные ,рычажные и приводные лебедки .

5)Слесарно-сборочные приспособления .

При производстве монтажных работ используют разнообразные универсальные и специальные приспособления , а также сборочные стенды и кондукторы , облегчающие выполнение той или иной операции .Например , при сопряжении кромок применяют стоечные винтовые стяжки и клиновые стяжные приспособления ;при выправке цилиндров-радиальные стяжки и распорки ,а также рычажно-винтовые стяжки и струбцины различных конструкций и конфигураций ;при выправке концов труб –гидравлические расширители ;при центровке стыкуемых труб –центраторы , совмещающие внутренние и наружные поверхности стуков ,и т.д .

Сборочные стенды и кондукторы должны обеспечивать максимальные удобства при сборке узлов или всего оборудования ,а также возможность применения высокопроизводительной и высококачественной сварки .

6)Переносные лампы .

Применяются для дополнительного освещение если нуждаются в нем .

7)Гаечные ключи разной конфигурации и разных размеров ,щетки по металлу ,зубила ,молотки ,напильники и т.д.

При проведении ремонтных и монтажных работ применяют также разнообразные уникальные и специальные приспособления ,облегчающие выполнение той или иной работы .

В динамометрических ключах КД-150, используемых для гаек М20…М24, необходимый крутящий момент затяжки определяют по показанию индикатора часового типа.

Чтобы снизить трудоёмкость ручных операций, ручные инструменты (гаечные ключи, зубила, щётки, напильники) заменяют ручными машинами.

Ручной машиной называют технологическую машину, снабжённую встроенным двигателем. По виду используемой энергии (приводу) ручные машины бывают электрические, пневматические, гидравлические и др. Из ручных машин, используемых для изготовления и монтажа трубопроводов, 70% имеют электрический привод, 25% - пневматический и 5% гидравлический.

3.6 Разработка сетевого графика проведения капитального ремонта

Сетевое планирование представляет собой комплекс расчётных методов , организационных мероприятий и контрольных приёмов , предназначенных для планирования и управлением ходом работ . Использование сетевых графиков на ремонтные работы в химической промышленности показало возможность сокращение сроков работы на 20-30%

Метод СПУ основан на технологической последовательности ведение работ с учётом их взаимосвязи.

Для составления сетевого графика на предприятии в составе РМЦ или специализированного ремтреста создаётся группа планирования и управления. Основой для составления сетевого графика является дефектная ведомость.

Определяем численность ремонтников

3.7 Испытание, обкатка и пуск оборудования в работу после ремонта

После ремонта и монтажа оборудования проверяются сварные швы и производятся гидравлические его испытания на прочность и пневматические на герметичность. Затем оборудование тщательно очищается от брызг металла, окалины и мусора, футеруется, окрашивается и маркируется.

Оборудование считается подготовленным к сдаче в рабочую обкатку при следующих условиях:

• наличие положительных результатов его испытаний, проведенных в стро¬гом соответствии с техническими условиями на ремонт данного оборудования; Пневматическая опрессовка требует соблюдения особых мер предосторожности .В частности, перед опрессовкой воздухом необходимо убедиться в полном отсутствие в аппарате взрыва- и пожароопасных жидкостей ,паров и газов .Для этого аппарат предварительно продувают инертным газом или водяным паром .Аппарат ,находящийся под давлением воздуха ,обстукивать молотком нельзя ;сварные швы обстукивают до начала опрессовки .В момент повышения давления стоять в близи аппарата запрещено .

• наличие соответствующей ремонтной документации, подтверждающей объемы выполненных ремонтных работ с подписью их исполнителей (акт сдачи оборудования в ремонт, ведомость дефектов, акты результатов испытаний и т. п.);

• наличие документов (паспортов и справок службы технадзора, если обо¬рудование поднадзорно этой службе), подтверждающих соответствие установлен¬ных деталей давлению и температурным условиям работы;

• наличие утвержденной в установленном порядке документации на прове¬дение изменений в технологических схемах или в конструктивных узлах обо¬рудования;

• отремонтированное оборудование и прилегающая к нему территория очи¬щены и убраны от материалов, приспособлений, такелажа, инструмента, лесов. разных отходов и т. п., употребляемых ремонтным персоналом в процессе ремонта;

• учтены замечания Госгортехнадзора и нет предписаний, препятствующих началу обкатки оборудования.

Оборудование после осмотра и проверки документации допускается в рабочую обкатку с записью в журнале начальников смен в следующем порядке:

• руководитель ремонта подтверждает готовность и представляет оборудова¬ние к обкатке и пробному пуску;

• заместитель начальника цеха, энергетик и мастер КИПиА подтверждают готовность к обкатке и пробному пуску подведомственной им части оборудования;

• начальник цеха разрешает обкатку и пробный пуск.

Порядок принятия оборудования в эксплуатацию следующий:

• руководитель ремонта сдает оборудование;

• заместитель начальника цеха, энергетик, мастер КИПиА подтверждают готовность оборудования к эксплуатации;

• начальник цеха (отделения), начальник смены (мастер) принимает обо¬рудование.

Капитально отремонтированное оборудование после испытания и об¬катки принимается с составлением акта на выдачу из капитального ремонта (форма 6). Акт должен быть подписан не позднее чем через сутки после окон¬чания рабочей обкатки.

Опробование-обкатку оборудования предварительно проводят на воде или другой неопасной жидкостью. При обкатке удаляют временно поставленные заглушки, проверяют работу аварийных спусков, маслоотделителей, ловушек, систем охлаждения и т.д. В процессе обкатки проверяют и регулируют предохранительные клапаны и мембраны, средства паро- и газотушения, расходомеры, дозаторы, блокировочные и автоматические устройства, а так же вентиляционные и очистные установки. Закончив обкатку, переходят к регламентированному режиму, предусмотренному инструкцией по пуску установки в эксплуатацию. Испытания, опробование и обкатка оборудования связаны с дополнительными опасностями, поэтому эти работы проводят под непосредственным руководством инженеров цеха. Обеспечение безопасности требует слаженной работы ремонтного и эксплуатационного персонала.

Контрольное освидетельствование оборудования, находящегося под надзором инспекции, проводится с участием и под руководством инспектора Госгортехнадзора.

3.8 Организация ремонтной службы цеха

Наиболее эффективной формой организации ремонта является централизованная, при которой текущий и капитальный ремонт осуществляется специализированными подразделениями самого предприятия или подрядной организации.

В цехе работает специальная ремонтно-технологическая бригада состоящая из слесарей-ремонтников, электриков. Подрядной организацией является РСМУ.

4.КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ И АВТОМАТИКА

4.1 Назначение автоматизации

Использование вычислительной техники в народном хозяйстве идет по пути создания автоматизированных систем управления (АСУ).

АСУ – система человек – машина, обеспечивающая эффективное функционирование объекта, в которой сбор и переработка информации, необходима для реализации функций управления, осуществляется с применением средств автоматизации и вычислительной техники.

На человека – специалиста в той или иной области, например технолог, остается в системе управления при автоматизации его функций при помощи вычислительной техники. Возлагается наиболее сложная операция управления – принятие решения по изменению режимов работы объектов управления на основе данных, предоставляемые ему ЭВМ и поступающих по другим каналам. ЭВМ уже осуществляют сбор и передачу информации, контроль за её достоверностью, анализ информации по определенным алгоритмам, подготовку управленческого решения. Такой синтез позволяет сочетать интеллект человека, мощный математический аппарат и больше возможности вычислительной техники. Это дает возможность мобилизировать резервы в производственно-хозяйственной деятельности объектов, которые в следствии недостатков существующего аппарата управления остаются неиспользованными, и повысить эффективность функционирования объекта управления любого уровня: установки, цеха, предприятия, отрасли и, наконец, всего народного хозяйства в целом при использовании ВТ.

Чтоб внедрение дорогостоящих АСУ было эффективно, необходимо соблюдение общих принципов построения АСУ. Рассмотрим их.

Одним из важнейших является принцип новых задач, которым необходимо руководствоваться при внедрении АСУ. Он заключается в том, что нельзя просто перекладывать на вычислительную технику традиционно сложившиеся функции управления; их необходимо переставить с учетом неограниченных возможностей ЭВМ к запоминанию, счету, поиску оптимальных решений. Поэтому одним из этапов внедрения АСУ является тщательный анализ объекта управления для выявления его неиспользованных резервов.

Этот принцип предполагает разработку грамотной технологии управления объектом.

Другим общим принципом является системный подход. Любая система, в том числе и АСУ, состоит из элементов. В тоже время – это связанное целое. Естественно, что все элементы взаимосвязаны и взаимозависимы. При разработке и функционировании сложной системы необходимо увязать в единое целое огромное количество элементов.

Для успешного решения этой проблемы необходимо использовать системный подход, который предлагает рассмотрение всех элементов системы во взаимосвязи, определение цели функционирования системы и каждого элемента в отдельности.

Важным является и принцип непрерывного развития системы, так как процесс совершенствования объекта управления и системы управления не исчерпаем. Особенно этому подвержены методы и формы управления, вычислительная техника, технология обработки информации. Поэтому каждая создаваемая АСУ должна иметь какие-то резервы для последующего развития. С этим принципом тесно связан принцип системной адаптации. Адаптация – способность системы целенаправленно приспосабливать свое поведение под изменяющиеся внешние и внутренние условие. Из этого следует что для повышения жизнеспособности АСУ должна быть гибкой, иметь возможность перестраивать режимы работы, структуру, функции в зависимости от сложившейся на производстве ситуации.

Еще один принцип, которого необходимо придерживаться при создании АСУ,- это принцип первого руководителя. Соблюдение его предопределяет высокий уровень АСУ, а значит и её эффективность. В соответствии с этим принципом разработка, внедрение и функционирования АСУ должны проводится под непосредственным руководством первого руководителя. Всякая попытка передоверить ,дела АСУ второстепенным лицам неизбежно приводит к автоматизации рутинных задач. Нельзя забывать и о том, что при использовании ЭВМ существенно изменятся функции и методы управления, происходит перераспределения обязанностей управленческого персонала. А это – вопросы, которые может решить только первый руководитель.

Внедрение вычислительной техники (ВТ) и современных экономико-математических методов для управления технологическими процессами и предприятиями приводит к оптимизации технологических режимов установок, планирование производства и использования ресурсов производства, получение более полной и своевременной информации об объекте управления, снижению и ликвидации потерь рабочего времени, материалов и энергии, уменьшению простоев оборудования, повышению ритмичности производства.

К существенному повышению эффективности производства и управление им ведут и те мероприятия, которые проводятся при внедрении АСУ, например совершенствование систем контроля за технологическими процессами , рационализация нормативного хозяйства, производственных и функциональных структур предприятий.