| Главная » Информация » Решение задачи 8.4 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 8.4 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 8.4 по ПАХТ из задачника Павлова Романкова Носкова

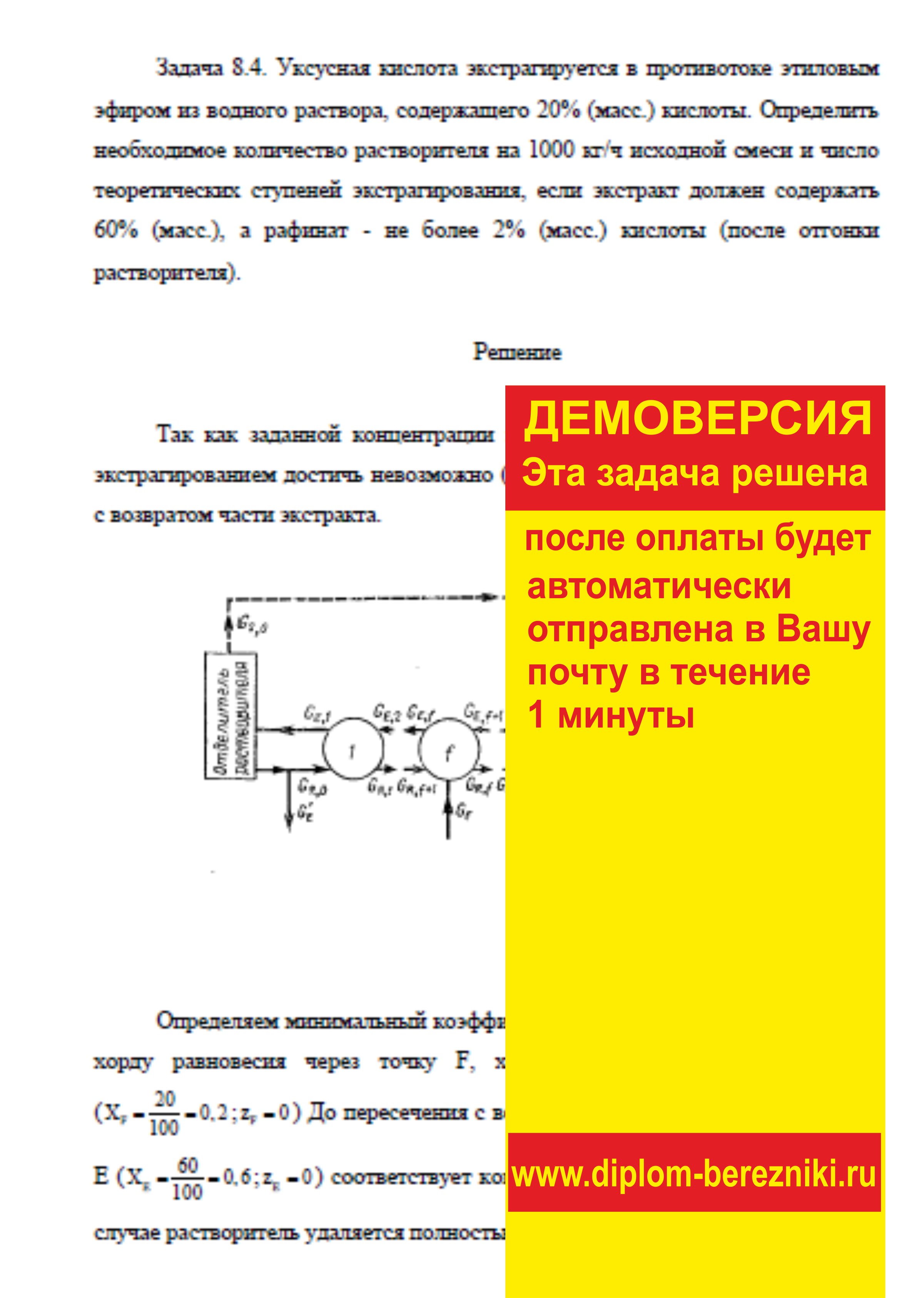

8.4. Уксусная кислота экстрагируется в противотоке этиловым эфиром из водного раствора, содержащего 20% (масс.) кислоты. Определить необходимое количество растворителя на 1000 кг/ч исходной смеси и число теоретических ступеней экстрагирования, если экстракт должен содержать 60% (масс.), а рафинат - не более 2% (масс.) кислоты (после отгонки растворителя).

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Впервые производство хлорида калия было создано в Германии (у Стассфурта) из природных солей в 1861 г. Основными производителями к сегодняшнему времени являются Белоруссия, Германия, Франция, Канада, Ирландия.

Решение задачи 8.4 по ПАХТ из задачника Павлова Романкова Носкова

Уксусная кислота экстрагируется в противотоке этиловым эфиром из водного раствора, содержащего 20% (масс.) кислоты. Определить необходимое количество растворителя на 1000 кг/ч исходной смеси и число теоретических ступеней экстрагирования, если экстракт должен содержать 60% (масс.), а рафинат - не более 2% (масс.) кислоты (после отгонки растворителя).

Калийные соли имеют широкий диапазон применения в различных областях народного хозяйства: черной и цветной металлургии, производстве строительных материалов, пиротехнике, электрохимии, фотографии, текстильной, стекольной, фармацевтической, целлюлозно-бумажной, химической промышленности и др. Однако лишь 5-6% выпускаемой калийной продукции используется в промышленных целях. Остальное количество соединений калия, вырабатываемых в виде растворимых солей, применяют в сельском хозяйстве в качестве минеральных удобрений. Поэтому развитие калийной промышленности тесно связано с запросами и уровнем развития сельского хозяйства.

Важную роль в регулировании жизненных процессов, происходящих в растении, играет калий. С урожаем из почвы выносится значительное количество калия. Это вызвано тем, что он входит в состав всех тканей и органов растений. Так, к примеру, он влияет на азотный обмен и синтез белка в зеленых растениях, влияет на образование, разложение и передвижение крахмала, активизирует различные ферменты, стимулирует рост молодых растений и улучшает их водный режим. Если уменьшение калия в почве не будет компенсироваться внесением удобрений, ее истощение приведет к снижению урожайности. Применение удобрений не только увеличивает урожай, но и улучшает качество сельскохозяйственной продукции. Кроме того, при достаточной обеспеченности растений калием повышается их зимостойкость, устойчивость к болезням и засухоустойчивости. Овощи и плоды, полученные с удобренных участков, лучше переносят хранение и транспортировку.

Технический прогресс в калийной промышленности направлен на расширение объема производства и ассортимента калийных удобрений, повышения их качества, совершенствование технологии переработки руд, создание и внедрение принципиально новых способов обогащения калийных руд, реконструкцию калийных фабрик, механизации и автоматизации процессов, расширение сырьевой базы и охрану окружающей среды, экономико-материальных и трудовых ресурсов.

На сегодняшний день на мировом рынке существует потребность в техническом хлориде калия повышенной чистоты с содержанием основного компонента, превышающем 99%, поэтому становится целесообразной разработка и внедрение технологии производства такого продукта (с содержанием 99,2-99,5 % KCl). Это даёт возможность расширения ассортимента производимой продукции, а так же позволит увеличить объём поставок продукции на экспорт. Возможные объёмы поставок технического хлорида калия повышенной чистоты для фирмы Tessenderlo оцениваются в 100тыс.т в год.

Наиболее простым и надежным способом отмывки получаемого продукта от растворимых примесей является его репульпация в жидкой фазе, ненасыщенной по тем компонентам , от которых необходимо отмыть продукт.

1.ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ СЫРЬЯ, ЭНЕРГОРЕСУРСОВ, ГЕОГРАФИЧЕСКОЙ ТОЧКИ СТРОИТЕЛЬСТВА

Верхнекамское месторождение калийных солей относится к одному из основных и богатейших в мире. Оно сложено из пластов сильвинита и карналлита.

Строение этого месторождения представляет собой снизу вверх:

пласты глинисто-ангидритовых залежей мощностью ~380м;

солевая формация мощностью 450-500м, которая состоит из каменной соли(250-400 м), калийных солей и покровной каменной соли (~40 м);

переходная толща, состоящая из чередующихся слоев каменной соли и карбонатно-гипсоглинистых пород, и далее , толщей глинисто-мергелистых пород.

Запасы Верхнекамского месторождения исчисляются 24 млрд.т. К2О и относятся к разряду калийно-магниевых солей хлоридного типа.

Толща солей состоит из нижнего сильвинитового (мощность 7-40 м) и верхнего сильвинит – карналлитового (мощность от 20 до 115 м) горизонтов. Из шести пластов нижнего горизонта два рабочих – Кр-II и АБ, из девяти пластов верхнего – рабочий пласт В

Источником теплоснабжения БКПРУ – 4 являются котельные. Теплоэнергетическое обеспечение потребителей от источников теплоснабжения предусмотрено следующими теплоносителями:

- на нужды отопления и вентиляции – перегретая вода с температурой 150-170оС;

- на нужды горячего теплоснабжения – вода с температурой 65оС;

- на технологические нужды – насыщенный пар под давлением (на выходе из котельной) 1,4 МПа.

Теплообеспечение комплекса сооружений хозяйственно – питьевого водоснабжения на водозаборе Извер от самостоятельной котельной.

Промплощадка водозабора Извер расположена в 15 км от промплощадки БКПРУ – 4.

В качестве основного топлива принят природный газ, в качестве резервного – мазут. Техническое водоснабжение осуществляется из Верхнее – Зырянского водохранилища. [2,3]

1.2. Газоснабжение.

Для газоснабжения котельной и корпуса сушки проложен газопровод протяженностью 13 км от районной ГРС в районе станции Калийная до промплощадки завода.

На территории завода газопровод на давление 0,6 МПа расположен совместно с другими трубопроводами на эстакадах до газораспределительного пункта (ГРП). Непосредственная разводка газа до давления 0,3 МПа потребителям осуществляется от ГРП. [2,3]

1.3. Электроснабжение.

Внешнее электроснабжение БКПРУ – 4 осуществляется от энергосистемы «Пермэнерго» с подстанции Калийная 220/110/10 кВ, которая расположена в 1 км северо – западнее промплощадки. [2,3]

1.4. Географическая точка строительства.

Шахтное поле Четвертого Березниковского рудоуправления расположено на Быгельско – Троицком участке. Быгельско – Троицкий участок возведен в 1963 – 1964 гг. Соликамско – геологоразведочной партией. Площадь участка в пределах шахтного поля рудника имеет размеры 17,5х10,2 км2 и делится на две части: восточную и западную. Основными путями сообщения района является электрифицированная железная дорога Чусовая – Соликамск и река Кама в навигационный период (март – октябрь). Железнодорожная станция БКПРУ – 4 – Заполье связана подъездной железнодорожной веткой со станцией междугородних путей сообщения (МПС) Шиши. [2]

Данная технология получения 99 %-ного хлорида калия основана на отмывке влажного кристаллизата хлорида калия от растворимых примесей – хлоридов натрия и магния. Наиболее легким и подходящим методом получения данного продукта от растворимых примесей является его репульпация в жидкой фазе, ненасыщенной по компонентам, которые необходимо растворить и удалить из продукта. Отношение Ж:Т суспензии существенного влияния на процесс отмывки влажного кристаллизата хлорида калия от растворимых примесей не оказывает.

В процессе репульпации происходит полная отмывка влажного кристаллизата хлорида калия от пропитывающего маточного раствора, а так же растворение мелких фракций продукта, в которых концентрируются примеси хлорида натрия и магния, благодаря чему, гранулометрический состав отмытого продукта после репульпации отличается от гранулометрического состава исходного продукта. Снижается содержание крупных фракций, при этом возрастает содержание фракции (-0,63 +0,40) мм, она становится основной, но фракция +1 мм отсутствует. [4]

Ранее, в работах ВНИИГа, было доказано, что хлорид калия, получаемый на РВКУ БКПРУ-4 – это в основном, агломераты, состоящие из отдельных мелких кристаллов; при этом, чем крупнее размер фракций, тем из большего количества кристаллов состоят агломераты. Процесс репульпации сопровождается растворением более крупных агломератов, благодаря чему, увеличивается содержание фракции (-0,63 +0,40) мм, при этом происходит формирование более мелких, это подтверждает увеличение содержания фракции -0,2мм. С уменьшением размера фракций возрастает содержание н.о. в продукте:

фракция +0,63 мм содержит 0,02% н.о.;

фракция -0,2 мм – 0,04% н.о.

Объясняется это тем, что при разрушении крупных агломератов продукта в процессе репульпации н.о. выделяется как самостоятельные мелкие частицы.

В процессе отмывки влажного кристаллизата репульпацией, происходит растворение мелких фракций продукта, в которых концентрируются примеси хлорида натрия и магния, а так же происходит полная отмывка продукта от маточника, насыщение продукта которым ведет к снижению его качества.

Хлорид натрия содержится внутри кристаллов продукта, поэтому полного выщелачивания хлорида натрия из твердой фазы в жидкую не происходит, что доказано исследованиями влияния времени отмывки на процесс репульпации, выявлено оптимальное время репульпации 15 минут. [4]

Процесс репульпации сопровождается снижением температуры на 2,5 – 3,5оС, это объясняется эндотермическим эффектом растворения хлорида калия.[3,4]

2.1. Кристаллизация растворов

Для получения продуктов относительно высокой чистоты в производственных процессах применяется кристаллизация из растворов. Данный процесс происходит при создании равномерного охлаждения насыщенной смеси. При этом кристаллическая фаза выделяется в виде отдельных кристаллов, рост которых продолжается во взвешенном состоянии. Процесс обычно осуществляется в аппаратах с механическим перемешиванием кристаллической и жидкой фаз.

Процесс кристаллизации условно делится на две последовательные стадии:

образование зародышей (центров кристаллизации);

стадия роста кристаллов.

Число образующихся кристаллов, их размер и форма в значительной мере определяются скоростями их зарождения и роста, существенно зависящими от физико-химических свойств веществ, скорости охлаждения, интенсивности перемешивания, конструктивных особенностей кристаллизатора и других параметров.

Скорость зарождения кристаллов характеризуют числом центров кристаллизации, возникающих в единице объема охлаждаемого раствора в единицу времени.

Под скоростью роста кристаллов обычно понимают изменение их линейного размера или же перемещение границы между кристаллической и жидкой фазами в единицу времени.[7]

Зарождение кристаллов вызвано флюктуациями – случайными отклонениями от равномерного распределения молекул или ионов в растворе вследствие теплового движения. В результате этого в разных точках объема пересыщенного раствора появляются мельчайшие упорядоченные образования из ионов и молекул. Чрезмерно малые образования вновь распадаются, те же из них, размеры которых больше некоторой критической величины, зависящей от пересыщения, становятся зародышами будущих кристаллов. Образование новой твердой фазы связано с возникновением границы раздела фаз, обладающей избыточной свободной поверхностной энергией. Избыточная свободная энергия незначительно пересыщенного раствора для формирования устойчивых зародышей может оказаться недостаточной. Вообще, вероятность образования зародышей возрастает с увеличением пересыщения. При небольших же пересыщениях зародыши могут образоваться только на уже существующих поверхностях – на пылинках, на стенках кристаллизатора или на специально опускаемых в раствор предметах. Начальную стадию кристаллизации можно значительно ускорить искусственным введением в раствор зародышей – мелких частиц кристаллизующегося вещества, так называемой затравки. [8]

С увеличением скорости охлаждения раствора, а также интенсивности его перемешивания средний размер получаемых кристаллов понижается.[7]

Зародыши не должны быть меньше размеров определенных для данного вещества и температуры, так как очень мелкие зародыши могут оказаться термодинамически неустойчивыми, и будут растворяться, увеличивая пересыщение раствора. Для получения крупных кристаллов число зародышей должно быть невелико.

Для описания процесса зародышеобразования приняли схему Христиансена, внеся в нее ряд уточнений. Он нашел, что в общем случае скорость возникновения зародыша описывается уравнением:

I = k * C2n – k/ * C2-m ,

где С2 – исходная концентрация перенасыщенного раствора;

k и k/ - константы скорости прямой (роста частиц) и обратной (их распада) реакций;

n и m – коэффициенты, характеризующие порядок реакций. [8]

Рост кристаллов - это диффузионный процесс. Вначале вещество диффундирует к поверхности растущего кристалла из объема пересыщенного раствора. Далее, происходит адсорбция частиц (ионов, молекул и кристаллических зародышей) на поверхности кристалла и дальнейшее их встревание в кристаллическую решетку. Выделяющаяся теплота образования кристалла переходит в основную массу раствора. Таким образом, линейная скорость роста dl/dτ кристаллов зависит как от скорости диффузии вещества в жидкой фазе, так и от скорости межфазной (пограничной) реакции.

Кристалл, в процессе роста, принимает форму граней с наименьшей поверхностной энергией. При этом форма кристалла в процессе его роста может изменяться под влиянием различных факторов. Так как, скорость роста отдельных элементов его структуры различная, то кристалл принимает многогранную форму. Это является следствием того , что концентрации насыщения раствора для разных граней различны. А так как движущей силой, определяющей приток вещества к растущим граням, является разность концентрации пересыщения в массе раствора и концентрации насыщения на поверхности грани, то и скорость роста разных граней также различна. При изменении температуры формы кристаллов могут меняться вследствие неодинакового изменения концентраций насыщения для разных граней.

Линейная скорость роста грани кристалла может быть выражена уравнением:

J = =

где l – линейный размер;

τ – время;

х – концентрация пересыщенного раствора, из которого идет кристаллизация;

хо – концентрация насыщенного раствора при данной температуре;

К и А – постоянные, зависящие от температуры и свойств кристаллизующегося вещества и раствора. [8]

В процессе кристаллизации из-за неравномерного роста кристаллов, тепловых и механических воздействий в кристаллах часто образуются трещины и поры, в которых может удерживаться значительное количество маточника. При разделении кристаллической суспензии затрудняется удаление маточника из пор и трещин, что снижает качество получаемого кристаллизата. Основным способом удаления остаточного маточника из пор кристаллизата является промывка кристаллической фазы репульпацией или промывка чистым растворителем кристаллического слоя, находящегося на фильтрующей поверхности, тем самым вытесняется или вымывается оставшийся маточник. Нередко способы удаления остаточного маточника из кристаллической фазы комбинируют.

2.2. Статический анализ кристаллизации

Для выполнения статического анализа процесса растворения воспользуемся правилом фаз и диаграммами растворимости. Сильвинит представляет собой механическую смесь KCL и NaCL, следовательно, при анализе должна быть рассмотрена трехкомпонентная система KCL – NaCL – H2O.

На рис.1 изображены изотермы растворимости при 25 и 100оС для системы KCL – NaCL – H2O в прямоугольном треугольнике состава, углы которого отвечают 100%-м компонентам, стороны – двухкомпонентным системам. Любая точка внутри треугольника соответствует трехкомпонентной системе.

Эвтонические точки Е1 и Е2 отвечают растворам, насыщенным одновременно хлоридам калия и хлоридам натрия при 100 и 25оС. К1Е1 и К2Е2 – это линии растворов насыщенные KCL при температуре 100 и 25оС. Е1N1 и Е2N2 – это кривые растворов насыщенных NaCL при температуре 100 и 25оС. Область К1Е1N1Н2О и К2Е2N2Н2О – это ненасыщенный раствор. КCLЕ1К1 и КCLЕ2К2 – это двухфазная область, состоящая из твердого KCL и раствора насыщенным KCL при температуре 100 и 25оС. NaCLЕ1N1 и NaCLЕ2N2 – это двухфазная система, состоящая из твердого NaCL и раствора насыщенным NaCL при температуре 100 и 25оС. КCLЕ1NaCL и КCLЕ2NaCL – это трехфазная система, состоящая из двух твердых фаз KCL и NaCL и раствора насыщенного одновременно KCL и NaCL при температуре 100 и 25оС.

В регулируемой вакуум – кристаллизационной установке помимо охлаждения, происходит самоиспарение части растворителя за счет чего также, кристаллизуется KCL. На диаграмме (рис.1) точка Е1 соответствует насыщенному раствору при температуре 100оС, выходящего из растворителя и поступающего на РВКУ. Предположим, что помимо охлаждения раствора состава т.Е1 произошло самоиспарение части растворителя и состав раствора т.Е1 изменился по лучу испарения Н2О – Е1 до фигуративной т.К, по правилу рычага:

=

При охлаждении до 25оС т.К попала в поле совместной кристаллизации KCL и NaCL. По правилу соединительной прямой на выход из РВКУ система т.К распадется на два комплекса – насыщенный раствор состава т.Е2 и твердую фазу S2.

=

При испарении части растворителя в полученном кристаллизате будет присутствовать NaCL. Для получения чистого KCL количество растворителя испарившегося самопроизвольно должно соответствовать т.С.[6]

Решение задачи 8.4 по ПАХТ из задачника Павлова Романкова Носкова

Уксусная кислота экстрагируется в противотоке этиловым эфиром из водного раствора, содержащего 20% (масс.) кислоты. Определить необходимое количество растворителя на 1000 кг/ч исходной смеси и число теоретических ступеней экстрагирования, если экстракт должен содержать 60% (масс.), а рафинат - не более 2% (масс.) кислоты (после отгонки растворителя).

3. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Получение хлорида калия, с содержанием основного компонента KCL не менее 99,0 %, осуществляется одновременно с выпуском хлорида калия с содержанием не менее 62 % К2О (не менее 98,15 % KCL) и состоит из следующих основных технологических стадий:

1. Растворение молотого сильвинита горячим растворяющим щелоком с целью получения раствора с высокой степенью насыщения по KCL при одновременном максимальном выщелачивания KCL из сильвинита;

2. Обезвоживание галитового отвала;

3. Осветление горячего насыщенного раствора от солевого и глинистого шлама и вывод сгущенной суспензии глинисто-солевого шлама из технологического процесса;

4. Кристаллизация хлорида калия на установке регулируемой вакуум-кристаллизации, состоящей из 7 корпусов, с получением продукта требуемого качества и одновременной рекуперацией тепла, содержащегося в горячем насыщенном растворе;

5. Обезвоживание суспензии кристаллизата;

6. Репульпация. Отмывка влажного кристаллизата от пропитывающего маточного раствора;

7. Промывка влажного кристаллизата водой на фильтре методом "вытеснения”;

8. Сушка кристаллизата в печах «кипящего слоя» (КС), обеспыливание, классификация и охлаждение сухого хлорида калия;

9. Обработка хлорида калия реагентами-антислеживателями для предотвращения его слеживаемости при дальнейшем хранении и транспортировании;

10. Нагрев маточного раствора, поступающего с РВКУ, в теплообменниках паром с последующей подачей его на стадию растворения сильвинита.

11. Удаление отходов производства с фабрики.

12. Приготовление реагентов.

3.1. Растворение молотого сильвинита

Задачей стадии растворения является получение раствора с высокой степенью насыщения по KCL при одновременном максимальном выщелачивании KCL из сильвинита.

Эффективность выщелачивания KCL из сильвинита зависит, в основном, от соотношения руда: щелок, температуры растворяющего щелока и помола сильвинита. С целью уменьшения потерь хлорида калия с галитовым отвалом массовая доля частиц класса крупности более 5мм не должна превышать 12%. Однако, во избежание образования большого количества солевого шлама в процессе растворения руды, не допустимо ее переизмельчение: массовая доля частиц класса крупности менее 1мм не должна превышать 50%.

Молотый сильвинит из участка размола рудника конвейерами поз.301, 302 подается в расходные бункера поз. 311-3,4 отделения растворения Главного производственного участка фабрики. Из бункеров сильвинит системой ленточных конвейеров поз.313-316 подается в первый шнековый растворитель поз.351-1.

Одновременно с рудой в первый растворитель самотеком поступает слив второго растворителя – средний щелок, температура которого должна составлять 98-102оС, и часть (~ 1/3) горячего растворяющего щелока из распределительной емкости поз.362.

Управление расходом руды на растворение осуществляется дистационно в зависимости от значений массовой доли KCL в среднем щелоке, которая должна составлять 15,0-18,0 %, и плотности среднего щелока, которая должна составлять 1,228-1,242 г/см3.

Полученный в первом растворителе горячий насыщенный щелок самотеком поступает в пульподелитель поз.361 и далее в отстойники типа «Брандес», в которых происходит сгущение солевого шлама.

Температура насыщенного щелока в сливе первого растворителя должна составлять 96-98оС.

Обеспечение заданного температурного режима стадии растворения достигается за счет поддержания температуры горячего растворяющего щелока, поступающего в распределительную емкость поз.362, на уровне 114-118оС, и распределения горячего растворяющего щелока между первым и вторым растворителями, а также подачи острого пара в растворители.

Не растворившаяся в первом растворителе руда обезвоживающим наклонным элеватором транспортируется во второй шнековый растворитель поз.351-2, сюда же из распределительной емкости поз.362 самотеком поступает основная часть (~ 2/3) горячего растворяющего щелока.

Галитовый отвал, из растворителя поз.351-2, обезвоживающим наклонным элеватором, подается в шнековую мешалку поз.352, в которой осуществляется рекуперация тепла отвала, для чего в шнековую мешалку подается часть холодного маточного раствора после РВКУ (частично - через ленточные вакуум-фильтры, где маточный раствор используется для смыва поддонов), а так же фильтрат со стадии обезвоживания галитового отвала и раствор после регенерации фильтроткани. Расход холодного маточного раствора на рекуперацию тепла галитового отвала регулируется дистанционно в зависимости от температуры слива шнековой мешалки, поступающего во второй растворитель, которая должна составлять 65-75оС.

С целью снижения интенсивности шламообразования при растворении руды оба растворителя и шнековая мешалка работают по принципу прямотока. Галитовый отвал из мешалки поз.352 выгружается обезвоживающим наклонным элеватором и поступает на фильтрацию.

Для промывки ковшей обезвоживающих элеваторов используется «кислый» конденсат (или минерализованная вода из системы оборотного водоснабжения фабрики), который подается из емкости поз.368, или смешанный сильвинитовый рассол, который подается из емкости поз.369.

Для аварийной остановки тракта удаления галитовых отходов отвал из поз.352 поступает на скребковый конвейер поз.428 и возвращается в первый растворитель. Одновременно прекращается подача руды в технологический процесс. Решение задачи 8.4 по ПАХТ из задачника Павлова Романкова Носкова

Уксусная кислота экстрагируется в противотоке этиловым эфиром из водного раствора, содержащего 20% (масс.) кислоты. Определить необходимое количество растворителя на 1000 кг/ч исходной смеси и число теоретических ступеней экстрагирования, если экстракт должен содержать 60% (масс.), а рафинат - не более 2% (масс.) кислоты (после отгонки растворителя).

3.2. Обезвоживание галитового отвала

Галитовый отвал через распределительные устройства поз.427 и 430 подается на фильтрацию на ленточные вакуум – фильтры поз.402-5-8. разрежение, необходимое для обезвоживания галитового отвала, создается водокольцевыми вакуум – насосами поз.409-5-8.

С целью снижения потерь основного вещества KCI с жидкой фазой отвала возможна его промывка на вакуум-фильтрах.

Для регенерации фильтроткани используется минерализованная вода из системы оборотного водоснабжения фабрики. Для смыва поддонов ленточных вакуум-фильтров используется холодный маточный раствор, который подается с помощью насоса поз.4.3-2G01(03).

Фильтрат, образующийся при обезвоживании галитового отвала, поступает в ресиверы поз.403-5-8 и далее через батарею гидравлических стаканов поз.407 в зумпф поз.406, из которого насосами поз.408-3(4) подается в шнековую мешалку поз.352.

Паро – воздушная смесь из ресиверов поз.403-5-8 поступает в ресиверы – ловушки поз.405-5-8, далее в конденсаторы смешения поз.404-5-8, которые орошаются минерализованной водой. Несконденсировавшиеся пары воды и воздух вакуум – насосами поз.409-5-8 выбрасываются в атмосферу. Вода, орошающая конденсаторы смешения, через бак – гидрозатвор поз.410 поступает в систему оборотного водоснабжения.

Отфильтрованный галитовый отвал с ленточных вакуум – фильтров через распределительное устройство поз.417 поступает на конвейер поз.50-1(2) и далее системой конвейеров удаляется с фабрики на солеотвал.

Влажность галитового отвала должна составлять не более 7,0%, массовая доля KCL во влажном отвале – не более 3,0%.

3.3. Осветление насыщенного щелока

Слив первого растворителя (неосветленный насыщенный щелок), содержащий увлеченные потоком взвешенные частицы - солевой и глинистый шлам, самотеком поступает в пульподелитель поз.361, из которого распределяется по сгустителям типа «Брандес» поз.353-6-10.

В сгустителях поз.353 осуществляется сгущение солевого шлама. Разгрузка сгустителей осуществляется непрерывно; плотность суспензии в разгрузке сгустителей должна составлять 1,450-1,600 г/см3. сгущенная суспензия солевого шлама поступает в зумпф поз.354. одновременно в поз.354 поступает горячий растворяющий щелок из распределительной емкости поз.362 в объеме ~ 100м3/ч, что позволяет растворить наиболее мелкие фракции руды, поступающие в слив первого растворителя и далее в разгрузку сгустителей Брандеса, и снизить таким образом циркуляционный поток солевого шлама.

Из зумпфа поз.354 циркуляционный поток солевого шлама с помощью насоса поз.355-3(4) возвращается во второй растворитель поз.351-2.

Слив сгустителей поз.353-6-10 через общий коллектор поступает в пульподелитель поз.360, из которого распределяется по отстойникам типа «Дорр» поз.356-4-6.

В отстойниках поз.356 осуществляется осаждение глинисто – солевого шлама. Для интенсификации процесса осветления насыщенного раствора от глинистого шлама в каждый из отстойников поз.356-4-6 из емкости поз.366 подается раствор коагулянта.

Разгрузка отстойников осуществляется периодически аппаратчиком; плотность суспензии в разгрузке сгустителей должна составлять не менее 1,420 г/см3.

Массовая доля KCL в сгущенной суспензии глиносто – солевого шлама должна составлять не более 16,0%, массовая доля н.о. не менее 15,0%, что соответствует массовому соотношению Ж:Т суспензии не более 3.

Сгущенная суспензия глинисто – солевого шлама из отстойника поз.356-4 поступает в зумпф поз.394, из отстойника поз.356-5,6 – зумпф поз.357. для охлаждения и разбавления сгущенной суспензии глинисто – солевого шлама в зумпф поз.394 подается холодный шахтный рассол из кольцевых емкостей поз.735-1-2. разбавленная суспензия из зумпфа поз.394 с помощью насоса поз.395 -1(2) перекачивается в зумпф поз.357.

Из зумпфа поз.357 разбавленная суспензия с помощью насоса поз.358-3(4) откачивается в камеры большого сечения рудника.

Промывка конусов и желобов сгустителей Брандеса и отстойников Дорра осуществляется «кислым» конденсатом (или минерализованной водой ) из поз.368 или сильвинитовым рассолом из емкости поз.369.

Осветленный насыщенный раствор в поз.356-4-6 переливается в кольцевой желоб, стекает в общий коллектор и далее самотеком поступает в приемный бак установки регулируемой вакуум – кристаллизации поз.4.1-2F01.

Температура осветленного насыщенного раствора должна составлять 95-97оС, массовая доля KCL в растворе не менее 19,3%, плотность осветленного насыщенного раствора не менее 1,244г/см3.

3.4. Кристаллизация хлорида калия

Кристаллизация хлорида калия осуществляется на установке регулируемой вакуум – кристаллизации, состоящей из 7 корпусов поз.4.2-2D01-07, расположенных последовательно.

На установке вакуум – кристаллизации происходит ступенчатое выпаривании воды из насыщенного раствора под вакуумом и одновременное охлаждение раствора. Вакуум создается за счет конденсации растворного пара и отсоса несконденсировавшихся паров растворного пара и воздуха системой паровых эжекторов и водокольцевых вакуум – насосов. Кристаллизация хлорида калия осуществляется как за счет снижения температуры раствора, так и за счет уменьшения количества воды в растворе в связи с ее испарением.

На установке регулируемой вакуум – кристаллизации охлаждение насыщенного раствора происходит от 95-97оС до 30-40оС. Температура, до которой возможно охлаждение насыщенного раствора на вакуум – кристаллизационной установке, определяется температурой охлаждающей воды, подаваемой на конденсацию растворного пара, и поэтому объективно зависит от времени года.

На вакуум – кристаллизационной установке процесс кристаллизации хлорида калия из насыщенного раствора сопровождается рекуперацией тепла, содержащегося в горячем насыщенном растворе. Первые четыре корпуса установки регулируемой вакуум – кристаллизации поз.4.2-2D01-04 связаны с поверхностными конденсаторами и работают с рекуперацией тепла, три последних корпуса поз.4.2-2D05-07 связаны с конденсаторами смешения и работают с тепловыми потерями.

Установка регулируемой вакуум – кристаллизации обеспечивает получение крупнокристаллического обеспыленного продукта.

Получение крупных и однородных кристаллов достигается путем регулирования числа центров кристаллизации за счет кристаллизации хлорида калия на поверхности уже существующих кристаллов и ограничения образования новых кристаллов.

Требуемая крупность кристаллов достигается управлением потоками твердых и жидких фаз, влияющими на время пребывания растущих кристаллов в аппаратах (время их роста). Определенное время пребывания твердой фазы в вакуум – кристаллизаторах обеспечивается путем поддержания заданного значения плотности суспензии (концентрации твердой фазы) в каждом вакуум – кристаллизаторе.

Плотность суспензии кристаллизата в каждом вакуум – кристаллизаторе нормируется. Уровень раствора над циркуляционной трубой в каждом вакуум – кристаллизаторе должен составлять 0,5-1,5 м.

Получение обеспыленного продукта достигается как путем растворения мелких вновь образующихся кристаллов, что обеспечивается подачей воды во внешние циркуляционные контуры вакуум – кристаллизаторов, так и путем удаления мелких кристаллов из зоны кристаллизации со сливом маточного раствора: скорость восходящего потока в отстойной зоне вакуум – кристаллизатора обеспечивает вынос со сливом маточного раствора кристаллов размерами менее 0,25 мм.

Осветленный насыщенный раствор (слив отстойников поз.356-4-6) самотеком поступает в приемный бак поз.4.1-2F01.

Осветленный раствор, поступающий на стадию вакуум – кристаллизации, насыщен как по KCL, так и по NaCL. Поэтому на установке регулируемой вакуум – кристаллизации при испарении воды из насыщенного раствора содержание NaCL в растворе будет превышать концентрацию насыщения при соответствующей температуре, и хлорид натрия будет кристаллизоваться в твердую фазу наряду с KCL. Для того, чтобы предотвратить загрязнение получаемого продукта хлоридом натрия, на стадию вакуум – кристаллизации вводят воду (смесь конденсата и минерализованной воды), снижая, таким образом, степень насыщения раствора по NaCL. Воду подают как в приемный бак поз.4.1-2F01, так и в вакуум – кристаллизаторы; управление расходом воды осуществляется дистанционно. Решение задачи 8.4 по ПАХТ из задачника Павлова Романкова Носкова

Уксусная кислота экстрагируется в противотоке этиловым эфиром из водного раствора, содержащего 20% (масс.) кислоты. Определить необходимое количество растворителя на 1000 кг/ч исходной смеси и число теоретических ступеней экстрагирования, если экстракт должен содержать 60% (масс.), а рафинат - не более 2% (масс.) кислоты (после отгонки растворителя).

В приемный бак поз.4.1-2F01 наряду с осветленным насыщенным раствором подается раствор циклонной пыли из отделения сушки и вода (смесь конденсата растворного пара первой части установки регулируемой вакуум – кристаллизации и минерализованной воды) из поз.4.2-2F01.

Из поз.4.1-2F01 раствор насосами поз.4.1-2G01(02) подается в первый вакуум – кристаллизатор поз.4.2-2D01.

Суспензия кристаллизата откачивается из нижней части корпуса; жидкая фаза откачивается из отстойной зоны вакуум – кристаллизатора через верхний слив, смешивается с суспензией кристаллизата и подается во второй корпус поз.4.2-2D02. Часть маточного раствора поступает во внешний циркуляционный контур, в котором осуществляется подача воды с целью снятия насыщения раствора по NaCL и растворения мелких фракций кристаллизата. Описанный процесс повторяется в каждом из вакуум – кристаллизаторов.

Суспензия кристаллизата перекачивается из одного корпуса в другой с помощью центробежных насосов поз.4.2-2G15-17 и 4.2-2G19-21; маточный раствор перекачивается с помощью пропеллерных насосов поз.4.2-2G08-13.

Внутренняя циркуляция суспензии в каждом из вакуум – кристаллизаторов обеспечивается с помощью пропеллерных циркуляционных насосов поз.4.2-2G01-07. Работа внешних циркуляционных контуров обеспечивается с помощью пропеллерных насосов поз.4.2-2G23-29.

Маточный раствор из 7 корпуса РВКУ поступает в сборник поз.4.3-2F01, откуда с помощью насоса поз.4.2-2G01(03) подается на поверхностные конденсаторы для рекуперации тепла растворного пара; часть холодного маточного раствора направляется в отделение растворения в поз.352.

Растворный пар из вакуум - кристаллизаторов поз.4.2-2D01-04 поступает на поверхностные конденсаторы поз.4.2- 2Е01-1,2 - Е04-1,2 на нагрев маточного раствора, подаваемого из поз.4.3-2F01, и проходящего через поверхностные конденсаторы в режиме противотока. Температура маточного раствора после рекуперации тепла растворного пара первых четырех корпусов должна составлять 65-75оС.

Часть растворного пара второго поз.4.2-2D02 и третьего поз.4.2-2D03 вакуум – кристаллизаторов конденсируется в поверхностных конденсаторах, соответственно, поз.4.2-2E10 и поз.4.2-2Е11, охлаждаемых водой из системы оборотного водоснабжения. Охлаждаемая вода далее поступает в конденсатор смешения поз.4.2-2Е01-3, в котором осуществляется конденсация несконденсировавшегося в поверхностных конденсаторах растворного пара.

Конденсат растворного пара первой части вакуум – кристаллизационной установки и слив конденсатора смешения поз.4.2-2Е01-3 стекают в барометрические сборники конденсата поз.4.2-2D08-1-4 и далее поступают в бак поз.4.2-2F01, в котором дополнительно подается минерализованная вода.

Смесь конденсата и воды из поз.4.2-2F01 с помощью насоса поз.4.2-2G37(37/1) через систему трубопроводов распределяется:

• В приемный бак поз.4.1-2F01, во внешние циркуляционные контуры вакуум – кристаллизаторов, для промывки центрифуг, смотровых стекол, трубопроводов и всей установки в целом, в том числе, для промывки в течение смены центробежных насосов, перекачивающих суспензию кристаллизата из одного корпуса в другой;

• В напорный бак поз.4.2-2D08-5, из которого поступает на сальниковые уплотнения насосов;

• Часть конденсата направляется в отделение сушки, где используется для растворения пылевых фракций продукта.

Для обеспечения работы контрольно – измерительных приборов фирмы Lurgi подается хозяйственно – питьевая вода из напорного бака поз.4.2-2D08-5/1.

Растворный пар второй части установки регулируемой вакуум – кристаллизации (вакуум – кристаллизаторы поз.4.2-2D05-07) вследствие низкой температуры не может быть использован для нагревания маточного раствора и конденсируется в конденсаторах смешения: основных поз.4.2-2Е05-07 и дополнительных поз.4.2-2Е08,09. для конденсации растворного пара используют минерализованную воду, которая поступает в поз.4.2-2Е07. Смесь конденсата и охлаждающей воды из поз.4.2-2Е07 стекает по барометрической трубе в барометрический сборник поз.4.2-2D10, из которого поступает в конденсаторы смешения поз.4.2-2Е06,05. температура охлаждающей воды должна составлять не более 23оС.

Паро–воздушная смесь из конденсатора поз.4.2-2Е05 отсасывается с помощью парового эжектора поз.4.2-2G30, из конденсатора поз.4.2-2Е06 – с помощью эжекторов поз.4.2-2G31-1,2, из конденсаторов поз.4.2-2Е07 – с помощью эжектора поз.4.2-2G32 и нагнетается в дополнительный конденсатор поз.4.2-2Е08.

Из конденсатора поз.4.2-2Е08 паро – воздушная смесь отсасывается паровыми эжекторами поз.4.2-2G33-1,2 и нагнетается в дополнительный конденсатор поз.4.2-2Е09.

Воздух из конденсатора поз.4.2-2Е09 водокольцевыми вакуум – насосами поз.4.2-2G34-36 выбрасывается в атмосферу.

Удаление воздуха из конденсаторов первой части установки регулируемой вакуум – кристаллизации осуществляется через систему конденсаторов смешения второй части установки.

На паровые эжекторы подается пар с давлением 0,4-0,6 МПа.

Смесь конденсата и охлаждающей воды из поз.4.2-2Е06,05 и поз.4.2-2Е08,09, а также перелив из поз.4.2-2D10 поступают в барометрический сборник поз.4.2-2D09 и далее – в отделение оборотной минерализованной воды для охлаждения.

Отделение оборотной минерализованной воды включает насосную станцию с камерами холодной и горячей воды, три вентиляторные градирни и водоводы нагретой и охлажденной воды. Для компенсации потерь минерализованной воды за счет ее расхода в технологическом процессе и брызгоуноса предусмотрена подпитка системы водой из пруда ливневых вод и пресной водой.

3.5. Обезвоживание суспензии кристаллизата

Отбор продукционной суспензии кристаллизата осуществляется из 4 и 7 вакуум – кристаллизаторов.

Суспензия кристаллизата с температурой 54-65оС из четвертого корпуса поз.4.2-2D04 насосами поз.4.2-2G18(18/1) подается для сгущения на гидроциклон поз.4.4-2D02. Разгрузка гидроциклона – сгущенная суспензия кристаллизата – обезвоживается на центрифугах поз.4.4-2G03,02(03/1).

Суспензия кристаллизата с температурой 30-40оС из седьмого корпуса поз.4.2-2D07 насосами поз.4.2-2G22(22/1) подается для сгущения на гидроциклон поз.4.4-2D01. Разгрузка гидроциклона – сгущенная суспензия кристаллизата – обезвоживается на центрифугах поз.4.4-2G01,02(03/1).

С целью снижения концентрации растворенных компонентов, в первую очередь NaCL, с жидкой фазой отфильтрованного кристаллизата возможна его промывка на центрифугах водой (горячим конденсатом после теплообменников).

Отфильтрованный кристаллизат после центрифуг объединяется и конвейерами поз.4.4-2G04(04/1) и поз.695-1(2) направляется в отделение сушки.

Влажность отфильтрованного кристаллизата не должна превышать 4,0%.

Слив гидроциклона поз.4.4-2D02 и фильтрат центрифуг поз.4.4-2G03(02) поступают в бак поз.4.4-2F02, откуда с помощью насоса поз.4.4-2G08(08/1) возвращаются в 3 или в 4 корпус.

Слив гидроциклона поз.4.4-2D01 и фильтрат центрифуг поз.4.4-2G01(02) поступают в бак поз.4.4-2F01, откуда с помощью насоса поз.4.4-2G07(07/1) возвращаются в 6 или в 7 корпус.

Объединенный поток, содержащий мелкие фракции кристаллизата (вынос из гидроциклона и проскок центрифуг), вводятся во внешние циркуляционные контуры вакуум – кристаллизаторов, куда осуществляется подача воды.

3.6. Репульпация

Часть потока отфильтрованной на центрифугах суспензии кристаллизата, отсечена от основных потоков. Влажный кристаллизат хлорида калия после центрифуг подается на репульпацию в репульпатор (4-х камерную флотомашину) поз.1 оборудованную в два яруса трехлопастными мешалками. Репульпация исходного кристаллизата хлорида калия в воде осуществляется при массовом соотношении Ж:Т =1:2.

Отвод 98,2 %-ного КСl производится с центрифуг.

Цех сушки работает двумя технологическими линиями, не допуская смешивания продуктов.

Суспензия из репульпатора поз. 1 при массовом соотношении Ж:Т = 1 насосами поз.2, поз.3 откачивается и подается на ленточный вакуум-фильтр поз.4, установленный рядом с центрифугами на отметке +5,4м.

Для поддержания постоянного уровня суспензии в репульпатор часть потока суспензии хлорида калия из напорной линии насосов поз.2, поз.3 байпасируется в репульпатор поз.1.

Ввод байпасного потока в репульпатор поз. 1 осуществляется через трубу для подачи суспензии, по которой загружается влажный кристаллизат. В эту же трубу подается и чистая вода, вводимая на репульпацию.

Отфильтрованный продукт на вауум-фильтре поз.4 промывается водой, где осуществляется дополнительная промывка кристаллизата от растворимых примесей методом "вытеснения” и через конвейер поз.695-1 подается на сушку. Сушка хлорида калия, содержащего не менее 99,0% KCL, осуществляется в печах «кипящего слоя» поз.5.1-1G03 или 5.1-RG03.с последующим складированием сухого продукта в отдельный отсек.

Вода, необходимая для репульпации, может подаваться в репульпатор поз. 1 частично или полностью через ленточный вакуум – фильтр где она предварительно используется для регенерации фильтроткани и смыва солей с поддона фильтра, а так же через ленточный вакуум – фильтр где осуществляется дополнительная промывка кристаллизата от растворимых примесей.

Откачка фильтрата и промывных вод осуществляется насосом поз.5. Часть потока или полностью поток фильтрата и промывных вод направляется в технологический процесс производства 98,2 %-ного хлорида калия, где он распределяется по бакам осветленного и маточного растворов (поз.4.1-2F01 и 4.3-2F01), а так же возможна частичная подача потока фильтрата и промывных вод в репульпатор поз. 1. [2,3,4,5]

4. МАТЕРИАЛЬНЫЙ БАЛАНС

Существует множество методик расчета материальных балансов.

В регламентах приводятся балансы по потокам, по распределению основного компонента в потоке, по расходу сырья в час, или по суммарным уравнениям, учитывающих возможные особенности технологической схемы. В последнем случае используют ЭВМ, можно провести работу по подбору оптимальных условий технологического режима, задав предварительно некоторые параметры процесса.

Рассмотрим технологические потоки, существующие на галургической фабрике БКПРУ-4 (рис.2), и на основании их взаимосвязи составим материальный баланс отделения растворения.

Для составления балансов приведем схему потоков на обогатительной фабрике.