| Главная » Информация » Решение задачи 8.8 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 8.8 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 8.8 по ПАХТ из задачника Павлова Романкова Носкова

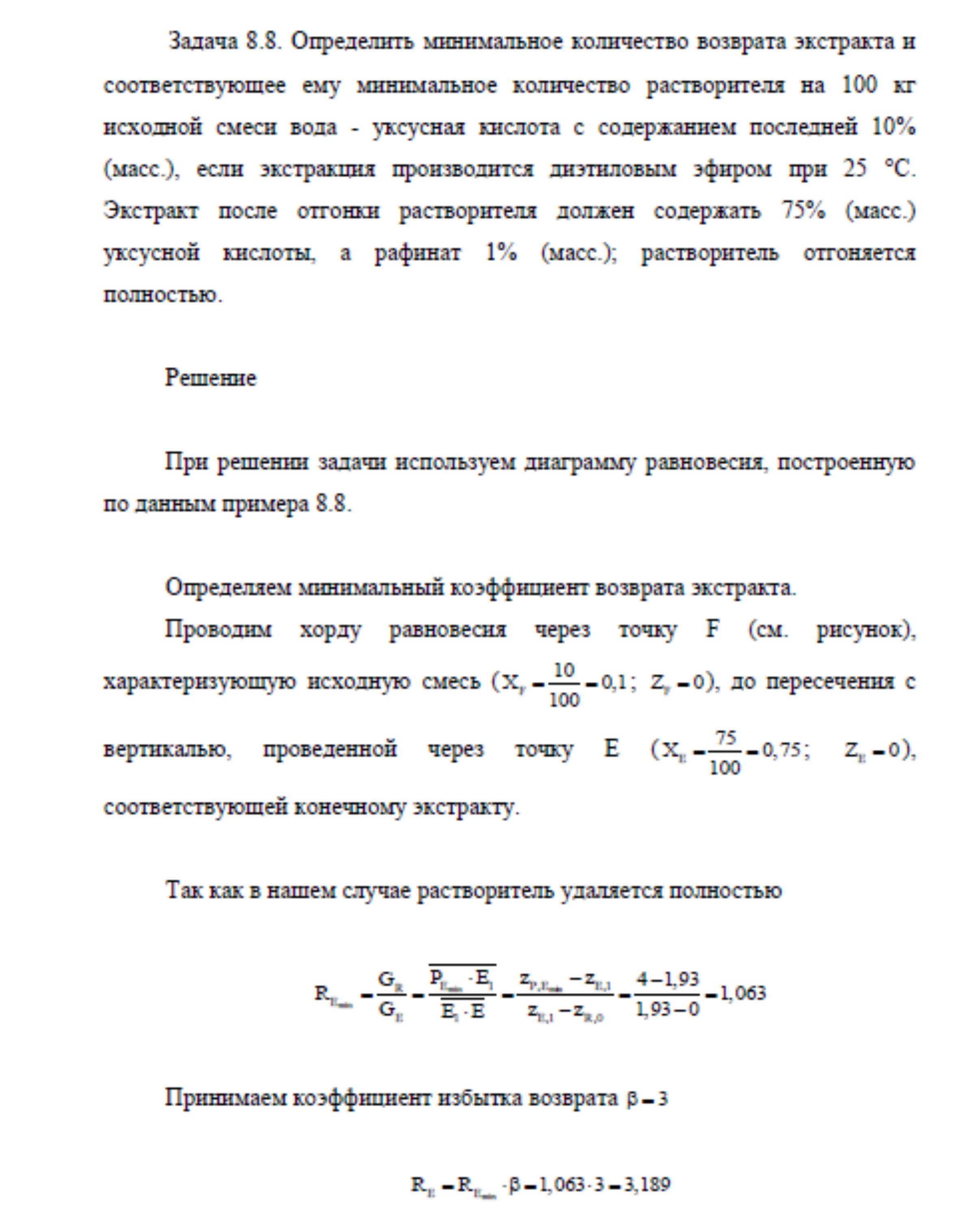

8.8. Определить минимальное количество возврата экстракта и соответствующее ему минимальное количество растворителя на 100 кг исходной смеси вода - уксусная кислота с содержанием последней 10% (масс.), если экстракция производится диэтиловым эфиром при 25 °С. Экстракт после отгонки растворителя должен содержать 75% (масс.) уксусной кислоты, а рафинат 1% (масс.); растворитель отгоняется полностью *.

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Постоянно растущее потребление аргона в промышленности вызывает необходимость обобщения и систематизации многочисленных отечественных и зарубежных материалов.

Достижения и значительные масштабы техники глубокого охлаждения резко повысили в последнее время промышленное значение аргона. Газообразный и жидкий аргон используется при сварке, резке и плавке активных и редких металлов и сплавов на их основе, нержавеющих хромоникелевых сплавов и легированных сталей, различных марок, а также при рафинировании металлов в металлургии. [5].

Кроме того, аргон применяется в полупроводниковой промышленности, в светотехнике, электронике, в энергетике, ядерной технике.

Таким образом, аргон в настоящее время является активным элементом технического прогресса, поэтому необходимо добиваться и стремиться использовать технологии и аппараты, позволяющие получать аргон высокого качества, что в данном случае и применяется на ОАО «Азот».

Установка аргона выполнена в один технологический поток и состоит из следующих стадий:

1) Деаэрирование химочищенной воды и пароснабжения;

2) Очистка исходного газа от аммиака;

3) Осушка исходного газа от влаги;

4) Низкотемпературное разделение очищенного газа;

5) Слив, хранение жидкого аргона в стационарных емкостях и налив в транспортные емкости, газификация и наполнение аргоном баллонов.

Наиболее важным является стадия очистки исходного газа от аммиака, от которой в дальнейшем зависит стабильная и надежная работа установки в целом, снижение затрат на ремонт и замену теплообменной аппаратуры, уменьшение простоев оборудования, максимальный выход и чистота конечного продукта – аргона.

Наличие аммиака в блоке разделения газов оказывает неблагоприятное влияние при получении продукционного аргона, а при очень низкой температуре он затвердевает, тем самым разрушает и забивает медную аппаратуру, то есть нарушается режим процесса ректификации.

Поэтому целью разрабатываемого проекта является выбор оптимальных параметров процесса абсорбции аммиака, необходимого аппарата, а также такого контактирующего элемента в промывной колонне, который позволит производить более тщательную очистку исходного газа от аммиака, увеличить площадь контакта фаз для более лучшего поглощения, снизить расходный коэффициент по умягченной воде, то есть интенсифицировать данный процесс.

Используемые ранее стальные кольца Рашига рекомендуется заменить на полипропиленовые кольца Палля, которые имеют ряд достоинств и преимуществ перед стальными, а именно:

1) Малый объемный вес, благоприятно влияющий на балансировку колонны.

2) Большую площадь поверхности контакта фаз.

3) Практически полную степень очистки исходного газа от аммиака.

4) Меньший расходный коэффициент по умягченной воде.

Основным из недостатков колец Палля является отрицательное воздействие высоких температур, но так как процесс абсорбции протекает при малых температурах, то этим фактором можно пренебречь.

Таким образом, принятие данного технического решения, а именно замена слоя насадки, позволит не только повысить степень извлечения аммиака из исходного газа, но и получить экономический эффект, позволяющий снизить себестоимость продукта, а значит, получить дополнительную прибыль.

Решение задачи 8.8 по ПАХТ из задачника Павлова Романкова Носкова

Определить минимальное количество возврата экстракта и соответствующее ему минимальное количество растворителя на 100 кг исходной смеси вода - уксусная кислота с содержанием последней 10% (масс.), если экстракция производится диэтиловым эфиром при 25 °С. Экстракт после отгонки растворителя должен содержать 75% (масс.) уксусной кислоты, а рафинат 1% (масс.); растворитель отгоняется полностью *.

2. АНАЛИЗ ТЕХНОЛОГИЙ, ИЗВЕСТНЫХ В ПРОМЫШЛЕННОСТИ, В НАУЧНО-ТЕХНИЧЕСКОЙ И ПАТЕНТНОЙ ЛИТЕРАТУРЕ

Инертный газ – аргон получают, в основном, как побочный продукт при производстве кислорода и азота на установках разделения воздуха. Обычно используют воздухоразделительные аппараты двукратной ректификации, состоящие из нижней колонны высокого давления (предварительное разделение), верхней колонны низкого давления и промежуточного конденсатора - испарителя. В конечном счете, азот отводится сверху, а кислород – из пространства над конденсатором. Летучесть аргона больше, чем у кислорода, но меньше, чем у азота. Поэтому аргонную фракцию отбирают в точке, находящейся примерно на трети высоты верхней колонны, и отводят в специальную колонну. Состав аргонной фракции: 10 – 12% аргона, до 0,5% азота, остальное – кислород. В аргонной колонне, присоединенной к основному аппарату, получают аргон с примесью 3 ÷ 10% кислорода и 3 ÷ 5% азота. Дальше следует очистка сырого аргона от кислорода (химическим путем или адсорбцией). В промышленных масштабах сегодня получают аргон чистотой 99,8 ÷ 99,9%. [5].

С созданием больших мощностей по производству аммиака появилась возможность использовать в качестве сырья для производства аргона продувочные и танковые газы синтеза аммиака с объемной долей аргона не более 5%.

На ОАО «Азот» используется установка разделения остаточных продувочных газов производства аммиака, позволяющая получать жидкий и газообразный аргон чистотой 99,993% и более (См. табл.1), а также побочные продукты:

- азотоводородную фракцию (с объемной долей водорода не менее 90%), которая используется в цехах по производству аммиака для интенсификации технологического процесса, в цехе ВАА для аминирования жирных кислот, на ОАО «Бератон» для производства анилина (См. табл.2);

- метановую фракцию (с объемной долей метана не менее 98%), которая используется в цехах по производству аммиака (См. табл.3). [6].

Несмотря на обилие аргона в атмосфере, он остается дефицитным газом, так как еще не везде, получая кислород и азот, попутно извлекают из воздуха инертные газы. Это объясняется технологической сложностью их извлечения из воздуха и особенно их последующей очисткой.

Исходя из вышеперечисленного следует, что метод получения аргона из продувочных газов является наиболее выгодным, так как:

1) аргон получается более концентрированным и чистым, что становится экономичным его извлечением;

2) содержание аргона в воздухе значительно мало, а в исходном газе не более 5%, значит, уменьшаются затраты на выделение аргона;

3) качество получаемого продукта очень высокое, что немаловажно при сварке и резке металлов;

4) применяемое оборудование и технологическая схема несколько проще в аппаратурном оформлении.

Основным недостатком является то, что производство аргона из продувочных газов полностью зависит от стабильной и бесперебойной работы агрегатов синтеза аммиака, но все же необходимо учесть, что данный метод позволяет улучшить экологию предприятия, благодаря утилизации и переработке этих продувочных газов.

На основании проведенного сравнения наиболее оптимальным будет являться метод производства аргона из продувочных остаточных газов производства аммиака.

Решение задачи 8.8 по ПАХТ из задачника Павлова Романкова Носкова

Определить минимальное количество возврата экстракта и соответствующее ему минимальное количество растворителя на 100 кг исходной смеси вода - уксусная кислота с содержанием последней 10% (масс.), если экстракция производится диэтиловым эфиром при 25 °С. Экстракт после отгонки растворителя должен содержать 75% (масс.) уксусной кислоты, а рафинат 1% (масс.); растворитель отгоняется полностью *.

3. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ СЫРЬЯ, ЭНЕРГОРЕСУРСОВ, ГЕОРГАФИЧЕСКОЙ ТОЧКИ СТРОИТЕЛЬСТВА, МОЩНОСТИ ПРОИЗВОДСТВА

3.1. Характеристика производимой продукции

Аргон жидкий и газообразный предназначены для использования в качестве защитной среды при сварке, резке и плавке активных и редких металлов и сплавов и т.д.

Жидкий аргон – низкокипящая жидкость без запаха, которая может вызвать обморожение кожи и поражение слизистой оболочки глаз. [6].

Газообразный аргон – инертный газ без цвета и запаха. По физико-химическим показателям газообразный и жидкий аргон должны соответствовать:

Таблица 1 - Характеристика продукции

№ п/п

Наименование показателей Норма

Высший сорт Ι сорт

1. Объемная доля аргона, % не менее 99,993 99,987

2. Объемная доля кислорода, % не менее 0,0007 0,002

3. Объемная доля азота, % не более 0,005 0,01

4. Объемная доля водяного пара, % не более,

что соответствует температуре насыщения аргона водяными парами при давлении 1 атм., не выше 0,0009

Давление 3,2÷4,0 МПа; Т=5÷35°С. [6].

Тем самым, сырье является доступным, высоким по целевому компоненту (содержание аргона не более 5%), дешевым, а также существует возможность комплексного его использования.

3.2.2. Вспомогательные материалы

1) Аммиак жидкий. P=0,8÷1,4МПа.

2) Вода химочищенная. P не менее 0,2МПа.

3) Вода охлаждающая оборотная. P не более 1,5МПа. Т не более 28ºС.

4) Азот газообразный. Объемная доля азота не менее 99,98%, объемная доля влаги не более 0,001%, P не более 0,4МПа.

5) Воздух технологический. P не менее 0,05МПа.

6) Воздух КИПиА. Р не менее 0,4МПа.

7) Силикагель технический.

8) Вата минеральная.

9) Песок перлитовый вспученный.

10) Масло И-50А.

11) Масло для холодильных машин.

3.2.3. Энергетические средства

1) Пар насыщенный. Р не более 1,5МПа. Т не более 230ºС.

3.3. Энергоресурсы

В качестве энергоресурсов, используемых в отделении аргона, являются:

1) Пар низкого давления

2) Электроэнергия

3) Оборотная вода

4) Вода умягченная

В производстве аргона применяется метод глубокого охлаждения. В ректификационных колоннах охлаждение осуществляется отходящими продуктами разделения (метан, азот, отбросной газ и азотоводородная смесь), поэтому не требуется затрачивать дополнительную энергию для создания необходимого холода, а значит, обеспечивается рекуперация тепла.

3.4. Обоснование мощности производства

ОАО «Азот» является единственным предприятием в Пермской области, выпускающим аргон, а если учесть, что роль и значение аргона в народном хозяйстве очень велико и постоянно возрастает, а широкое применение в целом в мире позволяет судить, что потребность в нем увеличивается с каждым годом, то необходимо правильно выбрать мощность и объем производства. Мощность данной установки составляет 4760 тонн в год, что в настоящее время является оптимальной. Она определяется исходя из производства синтеза аммиака, мощности и производительности самих аппаратов и ряда других причин. Поэтому выбранная мощность соответствует действительности.

3.5. Географическая точка строительства

Она выбирается на основе водных, энергетических ресурсов, сырьевой базы, транспортной магистрали.

Завод находится на левом берегу реки Камы в 5 километрах от города Березники. Существующая площадка ОАО «Азот» с северо-запада примыкает к ограждающей дамбе водохранилища. Камское водохранилище, после его заполнения, значительно повлияло на климатическую обстановку города и предприятий этого региона.

Климат стал более влажным, понизилась температура воды в реке Кама за счет большой площади зеркала пространства. Снизилась скорость потока воды за счет регулирования стока плотиной города Березники. Обеспечение промышленной водой завода осуществляется от водозабора, расположенного на берегу водохранилища. Источниками хозяйственно – питьевого водоснабжения являются водозаборы артезианской воды реки Усолка.

ОАО «Азот» находится рядом с двумя транспортными магистралями: судоходная Кама и Горнозаводская железная дорога. Река Кама является неисчерпаемым источником воды и транспортной магистралью. Отделение аргона располагается в непосредственной близости с сырьевой базой, то есть рядом с цехами 1а и 1б.

Первоначально это отделение было предназначено для утилизации остаточных продувочных газов производства аммиака, которые в большинстве случаев используют как топливо. Однако целесообразно разделение их на отдельные компоненты методом глубокого охлаждения с извлечением аргона и возвратом азота, водорода и метана в аммиачное производство. [6].

Таким образом, с учетом полученных данных и в соответствии с принципами размещения химических производств выбор данного места строительства предприятия является наиболее выгодным и лучшим.

4.ТЕРМОДИНИМИЧЕСКИЙ (СТАТИЧЕСКИЙ) И КИНЕТИЧЕСКИЙ АНАЛИЗЫ И ФИЗИКО-ХИМИЧЕСКАЯ ОПТИМИЗАЦИЯ ОСНОВНОГО ХИМИКО-ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА С ПРИМЕНЕНИЕМ В КАЧЕСТВЕ КРИТЕРИЯ ОПТИМИЗАЦИИ ТРЕБОВАНИЙ К СОВРЕМЕННЫМ ТЕХНОЛОГИЯМ

4.1.Термодинамический анализ

Решение задачи 8.8 по ПАХТ из задачника Павлова Романкова Носкова

Определить минимальное количество возврата экстракта и соответствующее ему минимальное количество растворителя на 100 кг исходной смеси вода - уксусная кислота с содержанием последней 10% (масс.), если экстракция производится диэтиловым эфиром при 25 °С. Экстракт после отгонки растворителя должен содержать 75% (масс.) уксусной кислоты, а рафинат 1% (масс.); растворитель отгоняется полностью *.

Целью термодинамического анализа является: определение оптимальных условий получения продукта высокого качества, его наибольшего выхода, максимального использования с минимальными потерями. [8].

Для получения высококачественного продукта – аргона необходимо очень тщательно изучить процесс очистки исходного газа от аммиака, где в качестве поглотителя используется вода ввиду исключительно высокой растворимости аммиака в воде. Поэтому в нашем случае наибольшим выходом будет являться максимальная степень извлечения аммиака.

Процесс очистки исходного газа от аммиака основан на абсорбционном методе, который по физико-химическим основам относится к химической абсорбции, протекающей по реакции:

Н2О + NH3↔ NH4ОН + Q с получением аммиачной воды (1) [1].

Абсорбция осуществляется за счет сдвига равновесия газ – жидкость в сторону увеличения растворимости газа, что достигается путем снижения температуры до оптимальной.

Если при абсорбции давление пара поглощаемого компонента над продуктом реакции ничтожно мало, то теоретически возможно полное его поглощение.

При хемосорбции поглотитель представляет собой химически активный компонент, вступающий в химическую реакцию с поглощаемым компонентом. Влияние различных факторов (Т, Р, С) на величину равновесного давления газа над жидкостью или растворимости является сложным.

На основе оптимальных условий производится общая оптимизация режима хемосорбции:

Δр = р NH3 – рNH3 > 0, (1)

где Δр – движущая сила процесса абсорбции;

рNH3 – парциальное давление аммиака в объеме газа;

рNH3 – равновесное давление аммиака над раствором.

рNH3 – рNH3 > 0 [1].

Для определения вероятности протекания процесса химического взаимодействия определяем величину изобарно – изотермического потенциала, который является критерием самопроизвольного процесса.

Рассчитаем величину ΔG и Кр, используя термодинамические данные химической реакции:

4.2. Кинетический анализ

Кинетический анализ позволяет выявить пути интенсификации производственного процесса, произвести расчет производственных аппаратов с помощью трех уравнений: материального баланса, теплового баланса и кинетического уравнения, правильно выбрать технологический режим и обеспечить при этом максимальный выход продукта. В основе кинетического анализа лежит использование кинетических моделей. Кинетическая модель – это упрощенное изображение процесса в реакторе, сохраняющее свойства реального объекта и передающееся в математической форме. Под кинетической моделью понимают зависимость скорости процесса от основных характеристик системы ( С, Т, Р и т.д.). Для гетерогенных процессов:

Уравнение является кинетической моделью гетерогенного процесса.

При анализе такой модели можно выделить 5 основных этапов:

1) Диффузия реагента через газовую пленку к поверхности твердого тела.

2) Диффузия реагента через слой твердого продукта.

3) Химическое взаимодействие реагентов на поверхности раздела фаз.

4) Обратная диффузия, то есть диффузия газовых продуктов через слой твердых продуктов.

5) Диффузия продуктов реакции через газовую пленку в газовый поток.

Определив лимитирующую стадию процесса, принимаем ее в целом за модель процесса. Если система газ – жидкость, то используется теория Льюиса – Уитмена, согласно которой основное сопротивление передачи массы и химическому взаимодействию сосредоточено в газовой и жидкостной пленках, образующихся по обе стороны раздела фаз. [8].

Модель процесса предполагает ряд комбинаций, при которых зона реакции может находиться в газе, жидкости или на границе раздела фаз, а процесс лимитироваться:

1) Диффузией [В] через жидкостную пленку;

2) Диффузией [А] через газовую пленку;

3) Диффузией [А] через жидкостную пленку;

4) Диффузией [В] через газовую пленку;

5) Химической реакцией на поверхности раздела фаз;

6) Химической реакцией в газовой и жидкой фазах.