| Главная » Информация » Решение задачи 8.10 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 8.10 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 8.10 по ПАХТ из задачника Павлова Романкова Носкова

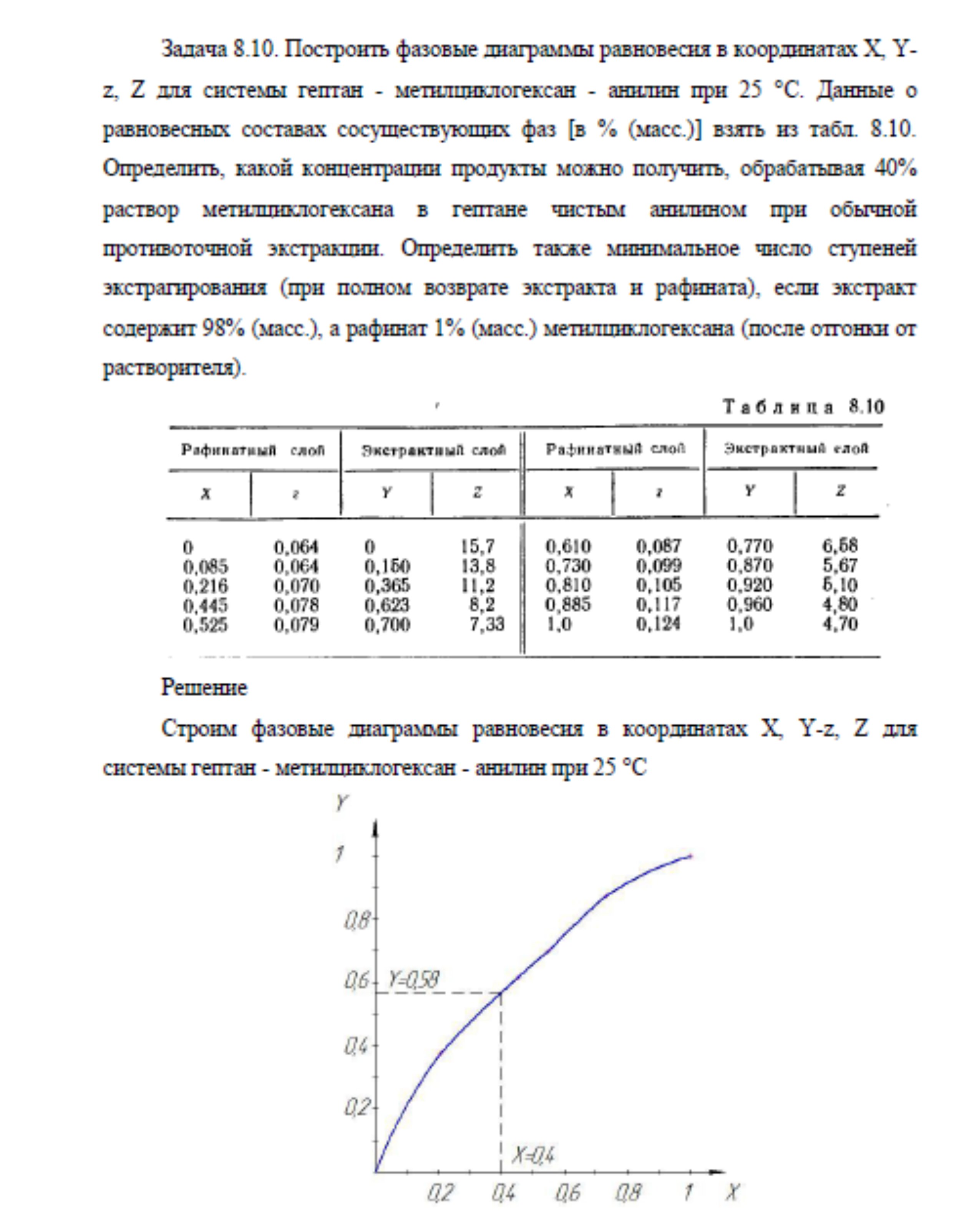

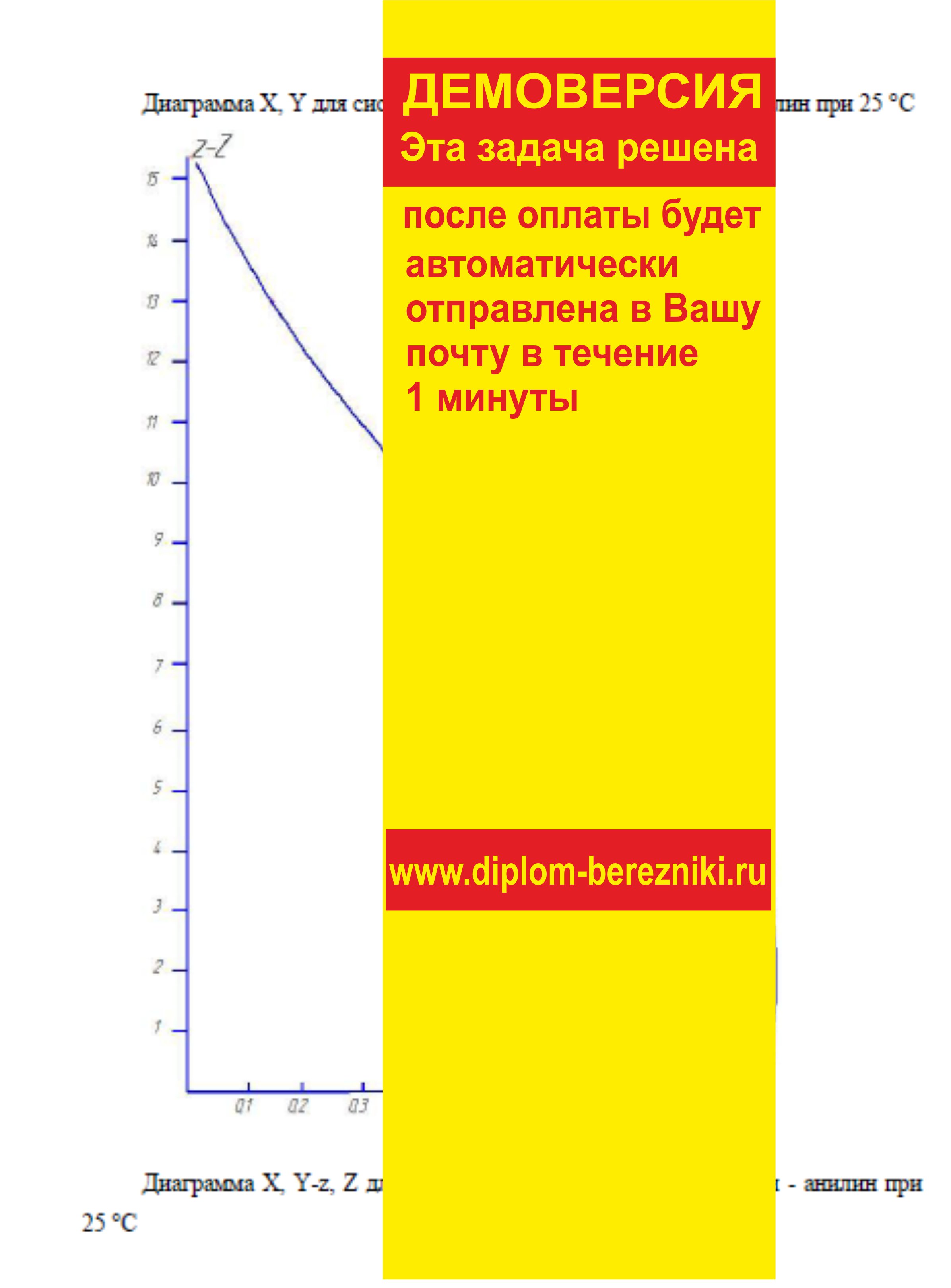

8.10. Построить фазовые диаграммы равновесия в координатах X, Y-z, Z для системы гептан - метилциклогексан - анилин при 25 °С. Данные о равновесных составах сосуществующих фаз [в % (масс.)] взять из табл. 8.10. Определить, какой концентрации продукты можно получить, обрабатывая 40% раствор метилциклогексана в гептане чистым анилином при обычной ротивоточной экстракции. Определить также минимальное число ступеней экстрагирования (при полном возврате экстракта и рафината), если экстракт содержит 98% (масс.), а рафинат 1% (масс.) метилциклогексана (после отгонки от растворителя).

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Характеристика существующих технологических схем по производству карбамида.

Изыскание технологических решений о наиболее рациональном возврате непрореагировавших CO2 и NH3 в цикл синтеза, а также схем переработки плава в товарный продукт является важнейшей частью современных технологий, определяющей технико-экономические показатели всего процесса.

Все известные в настоящее время схемы производства карбамида из аммиака и двуокиси углерода могут быть разделены на пять основных групп, отличающихся друг от друга главным образом способом рекуперации непрореагировавших веществ:

-процессы без рецикла. При котором весь отогнанный в процессе дистилляции аммиак перерабатывается в другие продукты;

-процессы с частичным рециклом аммиака. Процесс с частичным рециклом аммиака, в котором путем дросселирования плава отгоняют значительную часть избыточного аммиака. Последний возвращают в реактор. Окончательную отгонку аммиака и разложения карбамата аммония ведут при атмосферном давлении с переработкой выделенного аммиака в другие продукты;

-процессы с рециркуляцией горячих газов. Полученные в результате дистилляции аммиак и диоксид углерода, очищаются и возвращаются в узел синтеза в виде газов. К достоинствам способов сепарации и рециркуляции непрореагировавших NH3 и СО2 в виде газа является отсутствие воды в рецикле, что позволяет получить более высокую степень превращения карбамата аммония в карбамид при синтезе. Однако вследствие более высоких энергетических расходов на компримирование отогнанных аммиака и двуокиси углерода этот способ не получил широкого распространения.

-процессы с рециркуляцией углеаммонийных солей в виде раствора. Существует несколько различных схем с полным жидкостным рециклом, отличающихся друг от друга аппаратурным оформлением и технологическими параметрами.

Процессы без рецикла. Решение задачи 8.10 по ПАХТ из задачника Павлова Романкова Носкова

Впервые процесс был осуществлён в Германии в 1922 г. на установке производительностью 1,2 т/ч.

Газообразная двуокись углерода компрессором 2 сжимается до 15 МПа, подогревается до 200 Сº и на медно-никелевом катализаторе освобождается от кислорода. Далее двуокись углерода конденсируется и смешивается со сжатым до 150 МПа жидким аммиаком, подаваемым в незначительном избытке против стехиометрического количества с помощью насоса 1. Тепло образования карбамата аммония отводится в реакторе 4.

В последнем поддерживается давление 11—13 МПа и температура 160 Сº при этом на 1 т карбамида получается около 0,8 т пара, который используется в производстве (рис.1). Реактор 4 изготовлен из освинцованной углеродистой стали. Охлажденный плав направляется в пять последовательно соединенных освинцованных автоклавов 5, обогре-ваемых паром. Здесь в течение 2 ч при 160—170 Сº и давлении 10 МПа около 50% карбамата аммония превращается в карбамид.

Непрореагировавшие NH3 и С02 выделяются в сепараторе 7 при дросселировании плава до атмосферного давления и далее при нагревании до 80—95 Сº в перегонной колонне 14. Раствор, поступающий из колонны в сборник 12 и, далее, в систему упарки, содержит 4% NH3, 4% С02 и 85% карбамида. Газы из сепаратора 7 направляются в башню, орошаемую серной кислотой, для получения раствора сульфата аммония. Основной недостаток низкая степень конверсии.

Процессы с частичным рециклом аммиака.

Процессы с частичным рециклом аммиака, основанные на возврате аммиака по способу, предложенному Миллером были реализованы во многих странах и дали возможность разработать более совершенные схемы с полным рециклом аммиака и двуокиси углерода.

Основным отличием схемы с частичным рециклом аммиака от процесса без рецикла является двухступенчатое дросселирование и дистилляция плава, полученного в колонне синтеза. При этом в I ступени дистилляции поддерживается такое давление, которое позволяет конденсировать выделившийся аммиак охлаждением водой. Давление во II ступени приближается к атмосферному.

Сюда же подается возвратный аммиак насосом 16. Свежий аммииак насосом 2 нагнетается в зазор между стаканом и колонны колонны. Последний изготовлен из углеродистой низкуглеродистой стали. В колонне синтеза поддерживается давление около 20 МПа и температура в пределах 185—200 Сº, L=З-4.Плав, выходящий из колонны синтеза, дросселируется примерно до 1,8 МПа и подвергается дистилляции в колонне 6, в нижней части которой с помощью парового подогревателя 5 поддерживается температура 135-145 Сº. В колонне дистилляции происходит выделение из плава части избыточного аммиака, а также незначительное разложение карбамата аммония. Отмытые от С02¬ и осушенные пары аммиака с температурой около 50—60 Сºнаправляются для сжижения в два последовательно включенных конденсатора 8. Жидкий аммиак собирается в сборнике 15 и насосом 16 возвращается в колонну синтеза. Раствор карбамида из колонны дистилляции 6, частично освобожденный от аммиака, дросселируется до давления 0,15—0,17 МПа и подается на глухую тарелку колонны дистилляции II ступени 9, сюда же или на третью (сверху) тарелку подается раствор углеаммонийных солей, полученный в колонне фракционирования. Освобожденный от аммиака и двуокиси углерода раствор, содержащий 70—80% карбамида и менее 0,5% NH3, из сборника 14 подается центробежным насосом 12 через фильтрпресс (на схеме не показан) в кипятильник выпарного аппарата I ступени 10, где при остаточном давлении около 300 мм рт. ст. и 125 Сºупаривается до концентрации 91—95%, (рис 2).

Схема производства карбамида с частичным жидкостным рециклом.

Преимущество процессов с частичным жидкостнымрециклом аммиака по сравнению с процессом без рецикла состоит в том, что они позволяют значительно повысить степень превращения аммиака в карбамид.

Процессы с рециркуляцией горячих газов.

Построить фазовые диаграммы равновесия в координатах X, Y-z, Z для системы гептан - метилциклогексан - анилин при 25 °С. Данные о равновесных составах сосуществующих фаз [в % (масс.)] взять из табл. 8.10. Определить, какой концентрации продукты можно получить, обрабатывая 40% раствор метилциклогексана в гептане чистым анилином при обычной ротивоточной экстракции. Определить также минимальное число ступеней экстрагирования (при полном возврате экстракта и рафината), если экстракт содержит 98% (масс.), а рафинат 1% (масс.) метилциклогексана (после отгонки от растворителя).

Впервые практически полный рецикл аммиака и двуокиси углерода, не превращенных в карбамид, был осуществлен на установке в Оппау путем сжатия поршневым компрессором влажной газовой смеси, содержащей 45 вес. % NH3, 26 вес. % С02 и 29 вес. % Н20, до давления 20 МПа.

Газообразный аммиак и двуокись углерода сжимаются компрессорами (1 и 2) до 20МПа и смешиваются с горячим циркуляционным газовым потоком (315—535 Сº), подаваемым компрессором 3. Газовая смесь с температурой 185—260 Сº направляется в реактор-теплообменник 4, где происходит образование карбамида. Тепло, выделяющееся при реакции, используется для получения пара.

Плав подвергается трехступенчатому дросселированию (1,5-3,0 МПа, 0,15—0,5 МПа и вакуум), сепарации и подогреву для разложения карбамата аммония.

Газовая фаза из аппарата для разложения карбамата аммония при пониженном давлении 7 поступает в скруббер с насадкой 8, где раствором, циркулирующим через холодильник 9, поглощаются аммиак и двуокись углерода, а инертные газы, содержащие аммиак, направляются на очистку. Часть раствора непрерывно отводится насосом 10 в I ступень разложения карбамата аммония 6. Газовая фаза из I ступени дистилляции смешивается с газами, выходящими из сепаратора 5, и поступает в линию всасывания центробежного компрессора 3, (рис 3)

Процесс с рециркуляцией горячих газов.

Преимущества этого метода - значительное снижение капитальных и эксплуатационных затрат (так, по предварительным расчетам расход энергии сокращается на 20% по сравнению с лучшими эксплуатируемыми в настоящее время промышленными схемами) и возможность создания производства карбамида мощностью до 1800 т/сутки. Следует, однако, отметить, что промышленное освоение этого процесса зависит от подбора коррозионно- и эрозионноустойчивых материалов и разработки надежной конструкции турбокомпрессора.

Процессы с рециркуляцией углеаммонийных солей в виде раствора (жидкостный рецикл).

Процессы производства карбамида с частичным или полным рециклом утлеаммонийных солей нашли наиболее широкое применение в промышленности. Конкуренция между фирмами разных стран («Дюпон», «Хемико»-США; «Монтекатини»-Италия, «Стамикарбон»-Голландия, «Тое-Коацу»-Япония,«Инвента»-Швейцария, «Пешине»-Франция и т. д.) привела к созданию различных вариантов процесса.

Метод фирмы «Монтекатини»

Двуокись углерода, свежий аммиак и раствор углеаммонийных солей подаются в колонну синтеза 4, в которой поддерживаются давление 200 МПа и температура 180—190 Сº. На входе в колонну L = 5, W = 0,54, (рис. 4).

Схема процесса с полным жидкостным рециклом фирмы «Монтекатини».

Решение задачи 8.10 по ПАХТ из задачника Павлова Романкова Носкова

Плав дросселируется (с подогревом) в I ступень дистилляции 5, давление в которой составляет 2,0—4,5 МПа и температура 150 Сº; во II ступени 6 дистилляция проводится под давлением 0,3—0,6 МПа (~135 Сº). Газовая фаза конденсируется в абсорбционной части аппаратов дистилляции 5, 6. Водный раствор, полученный во II ступени, подается насосом на орошение абсорбера I ступени 7. Концентрированный раствор углеаммонийных солей возвращается в реактор насосом 3. Раствор карбамида из узла снижения давления 9 либо направляют на переработку в кристаллический продукт, либо упаривают до концентрации 99% с последующей переработкой в гранулированный продукт. Аммиак, выделенный при дросселировании от 0,3—0,6 МПа до атмосферного давления, поглощается в абсорбере 10.

Основные преимущества метода «Монтекатини»:

-избыточный аммиак конденсируется вместе с образовавшимся карбаматом аммония, что позволяет уменьшить количество аппаратов и создает условия для более полной рекуперации тепла на стадии дистилляции;

-возвратный раствор углеаммонийных солей образуется под давлением 2—4,5 МПа, что способствует уменьшению количества воды, поступающей в колонну синтеза. Это позволяет получать высокую степень превращения при более низких давлениях и температурах, что практически устраняет трудности, связанные с коррозией.

Метод фирмы «Тое- Коацу». Основой для создания схемы с полным жидкостным рециклом, по которой в 1958 г. была пущена в Японии первая установка мощностью 132 тыс. т карбамида в год, послужили работы исследовательской лаборатории, а также опыт эксплуатации установок без рецикла и с частичным рециклом аммиака и раствора углеаммонийных солей, действующих с 1948 г. на заводах фирмы «Тое-Коацу» (рис. 5).

Схема производства карбамида с полным жидкостным рециклом по методу фирмы «Тое-Коацу» Газообразная двуокись углерода сжимается до 13 МПа, сжижается и подается в сборник 1. Свежий и рециркулируемый аммиак поступает в сборник 2. Насосом 3 жидкие аммиак и двуокись углерода сжимаются до 28—30 МПа и направляются в колонну синтеза 5, куда одновременно насосом 15 подается раствор углеаммонийных солей. В смеси на входе в колонну синтеза L-4,54-4,7, W-0,43.

В колонне синтеза поддерживается давление 27—30 МПа; температура в нижней части 155 Сº, в верхней – 175-180° Сº, время пребывания реагентов 30 мин; при этом степень превращения карбамата аммония в карбамид достигает 67 %. Для выделения части избыточного аммиака плав дросселируется до 1,7-2,0 МПа в сепаратор 6, откуда газообразный аммиак отводится на конденсацию о теплообменник 4 и далее в сборник 2. Плав подогревается в теплообменнике 7 до 130-140 Сº и поступает в сепаратор 8. Выделившиеся газы поглощаются в абсорбере- 9 слабым раствором углеаммонийных солей; укрепленный раствор насосом 15 возвращается в колонну синтеза. Из сепаратора 8 раствор карбамида вновь дросселируется до давления, близкого к атмосферному, подогревается до 100 Сº в теплообменнике 13, освобождается от газов в сепараторе 12 и поступает в систему упарки. Газовая смесь из сепаратора 12 сжимается компрессором 11 и совместно с газовой фазой, сбрасываемой из абсорбера 9, промывается водой в хвостовом абсорбере 10. Раствор из последнего насосом 14 подается на орошение абсорбера 9. Очищенный раствор карбамида упаривается до концентрации 88—89% и направляется в охлаждаемый шнек для выделения кристаллического карбамида. Последний подвергается сушке в барабанной сушилке до содержания влаги 0,2—0,3%. Этот продукт может быть использован для технических целей. Для получения гранулированного карбамида кристаллический подаётся на плавление и грануляцию.

Построить фазовые диаграммы равновесия в координатах X, Y-z, Z для системы гептан - метилциклогексан - анилин при 25 °С. Данные о равновесных составах сосуществующих фаз [в % (масс.)] взять из табл. 8.10. Определить, какой концентрации продукты можно получить, обрабатывая 40% раствор метилциклогексана в гептане чистым анилином при обычной ротивоточной экстракции. Определить также минимальное число ступеней экстрагирования (при полном возврате экстракта и рафината), если экстракт содержит 98% (масс.), а рафинат 1% (масс.) метилциклогексана (после отгонки от растворителя).

Способ «Тое-Коацу», имеет следующие преимущества:

-упрощение схемы вследствие применения газообразной двуокиси углерода;

-увеличение межремонтного пробега футеровки колонны синтеза от 1 года до 10 лет за счет тонкой очистки газа от сернистых соединений (до 1 мг-м"');

-более полная утилизация аммиака вследствие применения трехступенчатой дистилляции (расходный коэффициент по аммиак) снижается с 58Г до 573 кг/т);

-замена выпарки вакуум-кристаллизацией и центрифугированием позволяет уменьшить расход пара и снизить содержание биурета в готовой продукции;

-возврат маточного раствора в цикл синтеза благоприятствует снижению содержания биурета в продукте, так как в колонне синтеза при избытке аммиака биурет превращается в карбамид.

Метод фирмы «СНАМ». Процесс фирмы «СНАМ» отличается от процесса фирмы «Стамикарбон» тем, что разложение непрореагировавшего карбамата аммония осуществляется в одной ступени при давлении 8,0 МПа и выше (вплоть до давления синтеза) путем продувки плава аммиаком в аппарате разложения.

Согласно данным фирмы, при давлении 19 МПа и температуре 180 Сº в плаве после разложения остается около 0,7 Сº карбамата аммония. Это позволяет во много раз сократить количество рециркулируемого раствора углеаммонийных солей по сравнению с обычной схемой с полным жидкостным рециклом. Процесс отличается сравнительно малыми энергетическими расходами (пар 0,6 Мкал/т, электроэнергия 150 кв/ч) и относи-тельно небольшими капиталовложениями.

Стриппинг процесс. Способ дистилляции, характеризующийся значительным выделением NH3 и СО2 из плава под давлением синтеза только за счет интенсивного нагревания плава, неприемлем, так как необходимая для этого высокая температура неизбежно вызовет недопустимые побочные явления: частичный гидролиз карбамида, образование биурета, коррозию. Однако, если плав синтеза нагревать при давлении синтеза в присутствии одного из исходных реагентов (NH3 или С02), эффективная дистилляция плава может быть осуществлена при сравнительно низких температурах.

Зарубежные фирмы предлагают сегодня установки мощностью преимущественно от 1000 до 2000 и даже 3000 т/сутки. Все эти технологии находятся примерно на одном уровне по степени использования сырья, отличаются различными решениями по аппаратурному оформлению, применяемым конструкционным материалам, технологическим приёмам, позволяющим минимизировать уровень энергопотребления.

Стриппинг-процесс СО2 Стамикарбон.

Упрощенная схема процесса представлена на рис. 6.

Аммиак и диоксид углерода превращаются в карбамид через карбамат аммония при давлении около 14 МПа и температуре 180-185 Сº. Конверсия аммиака достигает 41%, углекислого газа – 60%. Непрореагировавшие аммиак и диоксид углерода поступают в стриппер, при этом СО2 выступает в роли стиппер-агента. После конденсации СО2 и NH33 идут на рецикл и возвращаются в процесс синтеза. Теплота конденсации используется для выработки пара, поступающего в компрессор СО2.

принципиальная схема стриппинг процесса производства карбамида по методу фирмы Стамикарбон.

Данный процесс может иметь различное аппаратурное оформление. На рисунке 7 представлена технология Urea 2000plusTM -синтез с бассейновым конденсатором.

Рис. 7. Технология Urea 2000plus: синтез с бассейновым конденсатором

Данная технология успешно эксплуатируется на производстве карбамида мощностью 2700 тонн/сутки в Китае (CNOOC), запущенном в 2004 году, а также на производстве мощностью 3200 тонн/сутки в Катаре (Qafco IV), запущенном в 2005 году.

Второй вариант осуществления данного процесса предполагает использование бассейнового реактора. Преимуществами синтеза с использованием бассейнового реактора являются:

-в данном случае требуется на 40% меньше поверхности теплообмена по сравнению с вертикальным конденсатором пленочного типа;

-конденсатор ВД и реактор объединены в одном аппарате;

-высота конструкции производства значительно снижается,- длина трубопроводов ВД из коррозионно-стойкой стали значительно снижается;

- снижение инвестиций;

-легкость в эксплуатации, стабильный синтез нечувствительный к изменению соотношения NH3/CO2. На рисунке 8 представлена схема производства карбамида с бассейновым реактором.

Технология Urea 2000plus: синтез с бассейновым реактором

Применяемая на ОАО «Азот» схема производства карбамида фирмы «Монтэдисон», с полным жидкостным рециклом в виде раствора углеаммонийных солей.

Принципиальная схема производство карбамида состоит из следующих стадий:

1. Химводоподготовка.

2. Парокотельная установка.

3. Подготовка и сжатие углекислого газа.

4. Подготовка и сжатие жидкого аммиака.

5. Сжатие карбамата аммония.

6. Синтез карбамида.

7. Трёхступенчатая дистилляция.

8. Двухступенчатая вакуум-выпарка.

9. Гранулирование плава карбамида.

10. Узел обработки гранулированного карбамида.

11. Складирование и погрузка гранулированного карбамида.

Технико-экономические показатели крупнотоннажного агрегата для производства карбамида на ОАО «АЗОТ» можно принять в настоящее время за типовые при использовании импортного оборудования. Это производство комплектуется фирмой «Монтэдисон» с использованием усовершенствованного метода получения карбамида с жидкостным рециклом. Следует иметь ввиду, что цены на импортное оборудование по сравнению с закупками увеличились, что, естественно, отразилось на снижении фондоотдачи и удлинении срока окупаемости.

Производство карбамида, предназначенное для получения гранулированного продукта, закуплено комплектно на компенсационной основе по контракту N0 46-08/87015-126.

Сырьём для производства карбамида является жидкий синтетический аммиак и газообразный диоксид углерода.

Жидкий аммиак поставляется на производство с агрегатов аммиака 1А и 1Б с температурой -33°С и давлением 1-1,2 МПа.

Двуокись углерода поставляется с агрегатов аммиака как отход его производства. Требование к качеству сырья представлены в таблице 1:

Энергоресурсами для получения карбамида является:

Березниковское ОАО "Азот" находится на левом берегу реки Кама в 5 километрах от города Березники. Существующая площадка ОАО "Азот" с северо-запада примыкает к ограждающей дамбе водохранилища. Камское водохранилище, после его заполнения, значительно повлияло на климатическую обстановку города Березники и предприятий этого региона. Климат стал более влажным, снизилась скорость потока воды за счет регулирования стока плотиной.

Промышленной водой завод обеспечивается от существующего водозабора, расположенного на берегу водохранилища. Источниками хозяйственно-питьевого водоснабжения является водозаборы артезианской воды реки Усолка.

С севера предприятие граничит с Березниковским ОАО «Сода». Непосредственно на площадке предприятия находится ТЭЦ-4, которая до 1990 года обеспечивала предприятие паром.

ОАО «Азот» находится рядом с двумя мощными транспортными магистралями: судоходная Кама и Горнозаводская железная дорога. Река Кама является неисчерпаемым источником воды и транспортной магистралью. Удобное расположение завода определило место строительства производства аммиачной селитры. Предприятие располагается в непосредственной близости к сырьевой базе.

Годовая проектная производительность установки составляет 450000 т.

Фактическая выработка продукта на предприятии зависит от ритмичности работы, нагрузки и объёмов сбыта. В 2007 году выработка карбамида составила 435000 тонн.

3 Теоретический анализ.

3.1 Теоретический анализ охлаждения углекислого газа в контактном теплообменнике. Описание центробежного компрессора. Зависимость производительности центробежного компрессора от начальной температуры СО2.

3.1.1 Теоретический анализ охлаждения углекислого газа в контактном теплообменнике.

По назначению проектируемый теплообменник относится к охладителю газа.

По принципу образования межфазной поверхности: поверхность образуемая в процессе движения сред. Движение среды вызывается силами гравитации. Направление движения теплоносителей – противоток.

По конструктивному оформлению теплообменник «газ – жидкость» выполнен в виде тарельчатого аппарата.

В контактном теплообменнике протекают следующие процессы:

-гидродинамические процессы взаимодействия между непрерывными потоками газа и жидкости;

-перенос тепла и массы между взаимодействующими нагреваемой и охлаждаемой средами;

-отрыв и унос капель жидкости из аппарата;

-растворение газа в жидкости и дегазация жидкости;

К основным особенностям работы теплообменника «газ – жидкость» можно отнести следующее:

-процесс охлаждения или нагрева сред сопровождается массообменом;

-нагрев или охлаждение сред происходит до определённого температурного предела, после достижения которого устанавливается динамическое равновесие;

-нормальная работа возможна в относительно узком диапазоне параметров, определяемых конструкцией аппарата, соотношением расходов сред, их взаимным направлением, скоростями, способами распределения, уносом;

-процессы формирования поверхности контакта между газом и жидкостью имеют стохастический характер, определяемый гидродинамическим и тепловым режимом аппарата.

Ниже рассмотрены особенности нагрева и охлаждения сред в теплообменнике «газ – жидкость», где в объёме аппарата возможны различные направления тепло- и массообмена, определяемые параметрами взаимодействующих жидкости и газа. Направление процессов иллюстрируется на I-x – диаграмме (рис. 9), на которой каждая точка кривой насыщения (ф=100%) характеризует состояние пограничного слоя над поверхностью жидкости. Состояние газа характеризуется точкой В. Он взаимодействует с жидкостью состояние которой характеризуется точкой К на линии ф=100%. Характер протекания процессов различен в зависимости от положения точки К. Через точку В проведены касательные к линии равновесия ВК1 и ВК5; изотерма ВК2; изоэнтальпа ВК3, линии постоянного влагосодержания ВК4 и постоянной температуры мокрого термометра ВК3' точка кривой насыщения (ф=100%) характеризует состояние пограничного слоя над поверхностью жидкости. Состояние газа характеризуется точкой В.

При взаимодействии газа с жидкостью, температура которой выше tк2 (выше температуры газа), процесс взаимодействия протекает под влиянием разностей температур tж – tг и парциальных давлений pж – pг. Одновременно протекают процессы нагрева и насыщения газа парами жидкости и охлаждения жидкости. При температуре жидкости, равной tк2 (tк2=tг), происходит только перенос вещества в поток газа.

Решение задачи 8.10 по ПАХТ из задачника Павлова Романкова Носкова

Рис. 9. Направление процессов протекающих в контактном теплообменнике.

Если состояние жидкости, взаимодействующей с газом, отвечает участку К2 – К3, температура жидкости ниже температуры газа. Происходит перенос тепла теплопроводностью и конвекцией от газа к жидкости и одновременный перенос массы в результате испарения от жидкости к газу.

Температура жидкости в точке К3' называют температурой мокрого термометра tм. При этой температуреколичество тепла, перешедшего от газа к жидкости вследствие теплопроводности и конвекции, становится равным количеству тепла, перенесенного парами жидкости в газ. Температура tм определяет предел охлаждения жидкости, имеющей более высокую исходную температуру, и, наоборот, предел нагрева жидкости, имеющей температуру ниже tм. Из рисунка 9 следует, что tм существенно повышается с увеличением давления и влагосодержания газа и в меньшей степени – с увеличением температуры газа. Если состояние жидкости отвечает участкам К3' – К3 и К3 – К4 на рис. 9, то при взаимодействии ее с газом (точка В) последний охлаждается с одновременным насыщением жидкостью.

Температура жидкости при этом возрастает.

Точку К4 называют точкой росы для данного состояния газа. Взаимодействие газа с жидкостью, имеющей температуру tк4 – tр, протекает без изменения влагосодержания (x=const). Происходит только процесс теплообмена, а массообмен отсутствует. Газ при этом охлаждается. Во всех случаях взаимодействия жидкости и газа, когда температура жидкости выше tр, газ насыщается жидкостью, а в случаях, когда температура жидкости ниже tр, - осушается.

При взаимодействии газа с жидкостью, температура которой ниже tк4 нагревается за счет охлаждения и осушения газа.

Жидкость нагревается до температуры выше точки росы газа tр, но ниже температуры мокрого термометра tм, процесс охлаждения газа изобразится линией 1-3-4-2 (рис. 10). В начальном состоянии происходит охлаждение нагретого газа с одновременным насыщением его парами жидкости (участок 1-3). В дальнейшем (участок 3-4) газ охлаждается, соприкасаясь с более холодной жидкостью, а часть паров жидкости, находящихся в нём, конденсируется. В точке 3 газ взаимодействует с жидкостью, имеющей температуру точки росы tр для этого состояния газа. Температура tр соответствует вторичной точке росы, которая находится на пересечении линий x=const, проходящей через точку 3, и кривой =100%. Следует отметить, что в процессе конденсации паров (участок 3-4) из газа выделится такое же количество жидкости, какое было поглощено на участке (1-3). При этом тепло, затраченное на увлажнение газа на участке 1-3, будет возвращено жидкости в результате конденсации на участке 3-4. Для передачи этого тепла («оборотное тепло») необходимо соответствующее увеличение объёма аппарата. На участке 4-2 процесс охлаждения газа аналогичен процессу 1-2.

Точка 2 характеризует предел охлаждения газа, равный температуре жидкости на входе

и производительности компрессора от входной температуры газа.

Компрессор предназначен для сжатия углекислого газа поступающего из агрегата аммиака от давления 1,1 кг/см2 (абс.) до 220 кг/см2 и подачи его в колонну синтеза.

Компрессор имеет 3 цилиндра, 4 секции и 17 ступеней сжатия (рис. 11) Он предназначен для компримирования смеси газов, в которой преобладает углекислый газ (СО2). Компрессор изготовлен итальянской фирмой Nuovo Pignone в 1978 г. и находится в эксплуатации с 1980г.

1-я и 2-я секции компрессора, содержащие соответственно 3 и 4 ступени, размещены в одном (первом) цилиндре, фирменное обозначение которого - 2 MCL 607. 3-я и 4-я секции, содержащие по 5 ступеней, выполнены в виде отдельных цилиндров, фирменные наименования которых соответственно BCL 305/а и BCL 205/b.

Приводом компрессора служит паровая турбина. При этом ротор цилиндра 2 MCL 607 (1-ой и 2-ой секций) соединен с ротором турбины непосредственно, а роторы цилиндров BCL 305/а (3-ей секции) и BCL 205/b (4-ой секции) - через 2 MCL 607 и мультипликатор с передаточным отношением 1,9464. Все ступени компрессора имеют рабочие колеса с цилиндрическими лопатками и безлопаточные диффузоры. Выходные углы лопаток колес равны приблизительно 50° на 1-ой и 2-ой секциях и около 40° на 3-ей и 4-ой секциях. Относительные ширины колес составляют 0,062.. .0,033 на 1-ой, 0,016.. .0,013 на 2-ой, 0,025.. .0,022 на 3-ей и 0,014 на 4-ой секции.

Безлопаточные диффузоры 1-ой, 2-ой и 3-ей секций — зауженные по отношению к колесам. Ширина безлопаточных диффузоров 4-ой секции равна ширине колес (3 мм).

Между секциями компримируемый газ охлаждается в аппаратах воздушного охлаждения (АВО) ЕА 919 А, В и С. За каждым АВО расположен сепаратор Д955 А, В, С конденсирующейся влаги.

Для запуска компрессора и предотвращения помпажных режимов служат клапаны HIC 5/902, HIC 5/903 и HIC 5/904. Клапаны расположены: HIC 5/902 на линии перепуска газа с всасывания 3-ей секции на всасывание компрессора; HIC 5/903 - на линии сброса газа с всасывания 3-ей секции в атмосферу; HIC 5/904 - на линии перепуска с нагнетания компрессора на его всасывани

Основной проблемой эксплуатации машины в летний период с температурой окружающего воздуха более 20 ºС, является высокая температура газа на всасывании. Углекислый газ поступает с агрегатов аммиака с температурой более 50 ºС, что создаёт определённые проблемы в работе машины, как например: высокая температура на межступенчатых холодильниках, высокий уровень абсолютного давления в системе вакуум-вытяжки турбины и как следствие этого высокий расход пара на турбину.

Так-же основной негативной стороной высокой температуры на всасывании является поддержание минимально необходимого объёмного расхода газа через компрессор во-избежании явления помпажа. Вследствии срыва потока при малых расходах давление, создаваемое машиной, становится меньшим, чем в ёмкости за ней, и газ устремляется из емкости через машину в направлении, обратном нормальному течению. После падения давления в ёмкости возобновляется подача газа машиной, что приводит к росту давления в ёмкости и снижению расхода, в результате чего явление снова повторяется. Таким образом: при помпаже происходят периодические колебательные движения газа через машину в направлении нормальной подачи и обратном направлении. Частота и интенсивность этих колебательных движений газа зависят от величины давления и плотности газа вблизи критической точки, размеров машины и ёмкости сети. В зависимости от этих условий помпаж проявляется в форме вибрации или периодических толчков, которые могут повредить машину.

Работа в помпажной зоне, как правило, недопустима, и поэтому крупные машины снабжают устройствами для предотвращения помпажа. В действующем в цехе карбамида компрессоре этим устройством является противопомпажный клапан позиции HIC 5/904. Принцип дейсвия системы таков: при приближении расхода газа к помпажному открывается противопомпажный клапан, перепуская часть газа с нагнетания компрессора на всас, таким образом, увеличивая расход газа через компрессор. Недостатком этой системы является то, что часть газа снимается с подачи его в колонну синтеза тем самым снижая выработку готового продукта.

При многоступенчатом сжатии в ряде случаев можно достигнуть существенного уменьшения требуемой мощности путем охлаждения газа. При достаточно большой степени повышения давления, в особенности при сжатии газов с высокими показателями адиабаты, температура газа становится настолько высокой, что охлаждение оказывается неизбежным.

Применением охлаждения наряду с основным положительным результатом (снижение требуемой мощности привода и температуры газа) вызывает и отрицательные последствия. Так, в зависимости от способа охлаждения могут увеличиться масса и габариты машины или установки, появляются дополнительные затраты на холодильники, насосы и другое оборудование, требуются затраты энергии на циркуляцию воды, возникают потери давления газа в холодильниках. Охлаждение может вызвать эрозию или коррозию деталей компрессора в связи выпадением влаги из сжимаемого газа или заносом ее в машину из холодильника. При введении охлаждения необходимо тщательно сопоставить достигаемый эффект и те отрицательные последствия, которые вызывает тот или иной способ охлаждения.

Построить фазовые диаграммы равновесия в координатах X, Y-z, Z для системы гептан - метилциклогексан - анилин при 25 °С. Данные о равновесных составах сосуществующих фаз [в % (масс.)] взять из табл. 8.10. Определить, какой концентрации продукты можно получить, обрабатывая 40% раствор метилциклогексана в гептане чистым анилином при обычной ротивоточной экстракции. Определить также минимальное число ступеней экстрагирования (при полном возврате экстракта и рафината), если экстракт содержит 98% (масс.), а рафинат 1% (масс.) метилциклогексана (после отгонки от растворителя).

5 Материальный и тепловой баланс

5.1 Материальный баланс охладителя углекислого газа

Для расчёта материального баланса охладителя углекислого газа принимаем следующие исходные данные:

-температура газа на входе в охладитель, tг1 55 ºС;

-температура газа на выходе из охладителя, tг2 30 ºС;

-давление углекислого газа на входе в охладитель (изб) 0,03 МПа;

-массовый расход углекислого газа, Gг 46 т/ч;

-относительная влажность, φ 100%;

-температура охлаждающей воды на входе, tв1 25 ºС;

-температуру воды на выходе принимаем, tв2 30 ºС.

Целью материального баланса является нахождение расхода охлаждающей жидкости Gж который определяется по формуле:

5.2 Материальный баланс реактора синтеза карбамида

Для расчёта материального баланса колонны синтеза карбамида принимаем следующие исходные данные. Расчёт производим исходя из производительности компрессора по углекислому газу 40 т/ч, (после реконструкции).

Состав жидкого аммиака (свежего и находящегося в циркуляции) (в %):

аммиак 99,6

вода 0,4

Состав углекислого газа (в объемн. %):

Двуокись углерода 98

Водород 0,05

прочие газы 1,95

Содержание аммиака в растворе УАС, возвращаемом в цикл (в %) 52

Давление в колонне синтеза (МПа) 200

Температура (оС) 200

Мольное соотношение компонентов NH3 : CO2 : H2O 3,5 : 1 : 0,5

Степень превращения карбамата аммония в карбамид, % 65

Потери карбамида %:

при дистилляции 5

при выпаривании 0,5

в том числе безвозвратные 0,5

при грануляции (безвозвратные) 0,5

Исходя из производительности компрессора, по углекислому газу 40 т/ч определяем производительность агрегата по готовому продукту и стехиометрический расход аммиака, согласно основному уравнению реакции синтеза карбамида:

CO2 + 2NH3 – CO(NH2)2+ H2O+133,05 кДж

кг NH3,

т/ч карбамида

где 17 и 60-молекулярные массы соответственно NH3 и карбамида;

0,76-количество углекислого газа по уравнению реакции.

Количество NH3, которое необходимо ввести в цикл для выработки 53 т/ч карбамида:

53×0,5667=30 т/ч

Практический расход реагентов с учетом степени превращения образующегося карбамата аммония в карбамид и заданного мольного соотношения реагентов составит:

где 3,5-1-0,8-коэффициенты, учитывающие мольные соотношения аммиака, двуокиси углерода и воды; 65-равновесная степень превращения карбамата аммония в карбамид, %.

Количество аммиака, двуокиси углерода и воды, возвращаемых в цикл с раствором углеаммонийных солей.

Обозначим процентное содержание NH3, CO2 и Н2О в углеаммонийных солях соответственно , и . Согласно исходным данным, = 52%. Тогда состав раствора углеаммонийных солей определится так:

,

где η-степень превращения карбамата аммония в карбамид равная 0,65;

П-потери карбамида при дистилляции и выпаривании, за исключением безвозвратных 0,05+0,005-0,005=0,05.

,

,

Подставляем значения и в уравнения и определяем количество аммиака и воды, поступающее с раствором углеаммонийных солей:

Всего поступает раствора углеаммонийных солей

22,8+14,83+9,12=46,75 т/ч

Количество свежего и возвратного аммиака без учета NH3, возвращаемого с раствором углеаммонийных солей:

А1=80,86–14,83=66,03 кг/ч.

Количество воды, вводимой со свежим и возвратным аммиаком:

.

Колонна синтеза.

Общее количество поступающих компонентов (в т/ч)^

Количество свежей двуокиси углерода:

Образуется карбамата аммония по реакции:

где 78 и 44–молекулярные массы карбамата аммония и двуокиси углерода.

На образование карбамата аммония расходуется аммиака:

где 17–молекулярная масса аммиака.

Остается непрореагировавшего аммиака:

80,84-47,4=33,4 т/ч

Образуется карбамида из карбамата аммония:

Количество непрореагировавшего карбамата аммония:

При превращении карбамата аммония в карбамид выделяется воды

Всего получается воды в колонне синтеза:

16,32+19,6=35,9 т/ч

Вода взаимодействует с избыточным аммиаком, образуя NH4OH, количество которого составит:

где 35 и 18–молекулярные массы NH4OH и воды.

На образование 68 т/ч NH4OH затрачивается аммиака:

68-35,9=32,1 т/ч

Остается свободного аммиака в газовой фазе:

33,4-32=1,4 т/ч