| Главная » Информация » Решение задачи 8.15 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 8.15 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 8.15 по ПАХТ из задачника Павлова Романкова Носкова

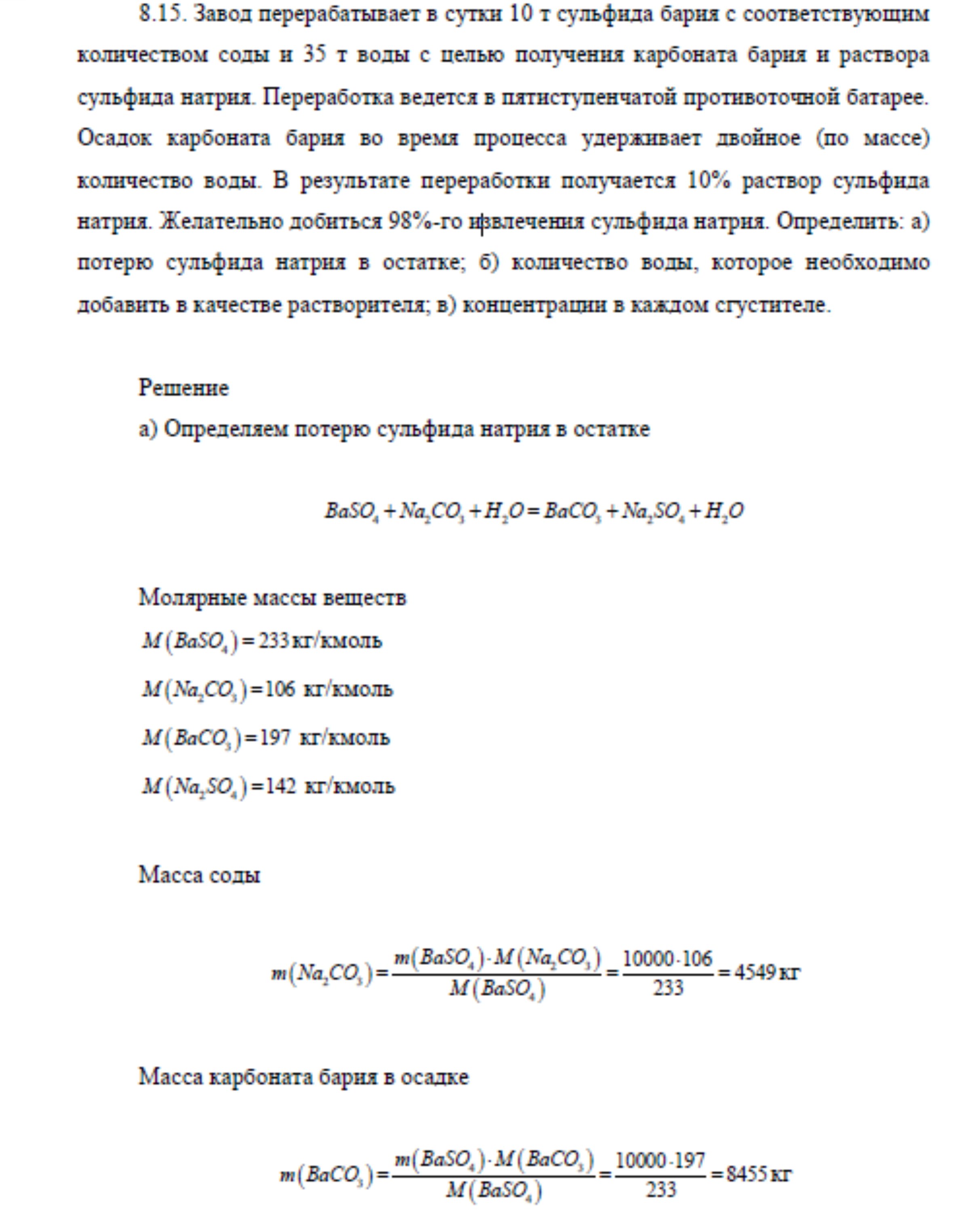

8.15. Завод перерабатывает в сутки 10 т сульфида бария с соответствующим количеством соды и 35 т воды с целью получения карбоната бария и раствора сульфида натрия. Переработка ведется в пятиступенчатой противоточной батарее. Осадок карбоната бария во время процесса удерживает двойное (по массе) количество воды. В результате переработки получается 10% раствор сульфида натрия. Желательно добиться 98%-го извлечения сульфида натрия. Определить: а) потерю сульфида натрия в остатке; б) количество воды, которое необходимо добавить в качестве растворителя; в) концентрации в каждом сгустителе.

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Восстановление сульфата бария.

Цель работы: изучение влияния различных факторов на степень восстановления сульфата бария твердым восстановителем.

Сырьем для производства соединений бария служит барит — природный сульфат бария. Для перевода практически нерастворимого ни в воде, ни в кислотах барита в растворимое соединение, его восстанавливают в сернистый барий, который служит полупродуктом для производства других солей бария.

Восстановление барита ведут в трубчатых вращающихся печах непрерывного действия путем нагревания его смеси с углем. Процесс восстановления протекает с участием газообразных компонентов — продуктов окисления углерода СО, СО2.

При температуре выше 900-10000 С равновесие в системе С + СО2 = 2СО (1) сдвинуто вправо, поэтому в сотаве газовой смеси над шихтой СО2 практически отсутствует, и суммарным уравнением процесса является: BaSO4 + 4C = BaS + 4CO -121,7 ккал (2).

При температуре 600-8000 С равновесие реакции (1) сдвинуто влево, восстановление идет по суммарной реакции: BaSO4 + 2C = BaS + 2CO2 -44,7 ккал (3).

С точки зрения расхода угля и затрат тепла выгоднее вести процесс восстановления при низких температурах по реакции (3), но так как он приэтом протекает медленно, то предпочитают осуществлять его при температуре выше 10000 С по реакции (2) идущей значительно быстрее. Восстановление сульфата бария сопровождается образованием промежуточных продуктов BaSO3, BaO, а также серосодержащих газообразных соединений SO2, S2, H2S ведущих к потере серы.

Решение задачи 8.15 по ПАХТ из задачника Павлова Романкова Носкова

Скорость восстановления барита зависит от температуры и сорта твердого углеродистого восстановителя. Каменный уголь является более активным восстановителем, чем древесный уголь, кокс и антрацит. Значительное влияние на скорость процесса оказывает соотношение сульфата бария и угля в шихте и размер частиц. Избыток угля значительно увеличивает скорость процесса.

Вследствие присутствия в природном барите примесей (SiO2, Fe2O3, Al2O3 и др.), а в угле золы, и из-за побочных реакций, протекающих, протекающих как в процессе восстановления, так и после выгрузки плава сернистого бария из печи (взаимодействие с кислородом, влагой воздуха, углекислым газом), получаемый плав сернистого бария содержит кроме BaS ряд примесей. В плаве обычно содержится 65-75% водорастворимого BaS , 15-20% кислоторастворимых соединений бария (BaSO3, BaCO3, BaSiO3) и 10-15% других примесей, в частности непрореагировавших BaSO4 и угля, последний придает плаву черный или желто-серый цвет.

Для определения степени превращения проводят анализ плав на содержание водорастворимых соединений бария.

Ход работы.

Восстановление сульфата бария проводят в лабораторной печи, обеспечивающей нагревание шихты до 1100-12000 С. Навеску барита тщательно перемешивают с восстановителем. В предварительно взвешенный фарфоровый тигель помещают шихту в таком количестве, чтобы содержание сульфата бария в навеске составляло не менее 1 г. Тигель с навеской барита помещают в печь, предварительно нагретую до t=8000 С.

В работе исследуются зависимости степени восстановления от соотношения сульфата бария и угля: устанавливают три тигля, проводят опыты при 5 % и 15 %-ном избытке угля.(t=8000C; время обжига 1 час). Завод перерабатывает в сутки 10 т сульфида бария с соответствующим количеством соды и 35 т воды с целью получения карбоната бария и раствора сульфида натрия. Переработка ведется в пятиступенчатой противоточной батарее. Осадок карбоната бария во время процесса удерживает двойное (по массе) количе¬ство воды. В результате переработки получается 10% раствор сульфида натрия. Желательно добиться 98%-го извлечения сульфида натрия. Определить: а) потерю сульфида натрия в остатке; б) количество воды, которое необходимо добавить в качестве растворителя; в) концентрации в каждом сгустителе.

По окончании опыта тигель достают и охлаждают в эксикаторе. Затем взвешивают на аналитических весах (во избежание взаимодействия полученного сульфида бария с кислородом, углекислым газом и влагой воздуха следует проводить операции взвешивания по возможности быстрее).

Анализ плава сернистого бария.

Количественное определение бария осуществляют объемным методом. Для определения водорастворимых соединений бария используют анализ раствора на ион HS-, т. к. весь водорастворимый барий содержится в плаве в виде сульфида, переходящего при растворении в гидросульфид:

2BaS + 2H2O = Ba(HS)2 + Ba(OH)2 (4)

При взаимодействии с раствором йода в кислой среде гидросульфид бария окисляется:

2Ba(HS)2 + 2I2 = BaI2 + 2HI + S2 (5)

Избыток непрореагировавшегося йода оттитровывают раствором тиосульфата натрия:

2Na2S2O3 + I2 = Na2S4O6 + 2NaI

При выщелачивании плава водой возможно взаимодействие с углекислым газом воздуха по реакции:

Bas + H2O + CO2 = BaCO3 + H2S

Это приводит к снижению содержания водорастворимого бария, вследствие перехода его в кислорастворимый карбонат бария. Чтобы устранить влияние углекислого газа, процесс выщелачивания проводят в специальной колбе, которая соединена с хлоркальциевой трубкой.

Плав сернистого бария из тигля полностью переносят в колбу для выщелачивания. Наливают 50 мл воды, плотно закрывают колбу пробкой со вставленной в нее хлоркальциевой трубкой. Колбу нагревают 15 минут на плитке (не допуская кипения раствора) при периодическом взбалтывании.

Затем раствор фильтруют в мерную колбу емкостью 250 мл, осадок промывают несколько раз водой в ту же колбу. По охлаждении объем фильтрата доводят до метки водой.

В коническую колбу емкостью на 250 мл наливают 15 мл 0,1Н раствора I2, прибавляют2-3 мл 0,1Н раствора соляной кислоты. В ту же колбу отбирают пипеткой 25 мл анализируемого раствора из мерной колбы. Раствор взбалтывают, происходит взаимодействие гидросудьфида бария с йодом. Избыток йода оттитровывают раствором тиосульфата натрия (до светло-желтой окраски раствора). Перед концом титрования к раствору добавляют 0,5-1 мл раствора крахмала и продолжают титровать до исчезновения синей окраски.

Содержание ХBaS (в %) в плаве сернистого бария вычисляют по формуле:

ХbaS =((15-а)*0,00847*10*100/g

где а — количество 0,1Н раствора тиосульфата натрия, израсходованного на титрование, мл;

0,00847 — количество сульфида бария, соответствующее 1 мл 0,1Н раствора йода, г;

g — величина навески плава сернистого бария, г.

Обработка результатов:

По результатам анализа рассчитывают степень восстановления сульфата бария α. α = Gф/ G0

Gф — количество BaS в плаве в пересчете на BaSO4, г;

G0 - первоначальное количество BaSO4 в навеске, г.

Результаты опыта сводят в таблицу.

T, 0С Продолжительность опыта, ч Соотношение реагентов Масса навески Содержание BaS в плаве Степень восстановления

исходная После обжига % г В пересчете на BaSO4

BaSO4 уголь

По данным таблицы строят на графике зависимость степени восстановления сульфата бария α от исследуемых факторов, делают вывод.

Решение задачи 8.15 по ПАХТ из задачника Павлова Романкова Носкова

В настоящее время в практике электролитического получения магния в качестве хлормагниевого сырья, подаваемого в электролизеры, применяют:

безводный расплав карналлита или глубоко обезвоженный твердый карналлит, получаемые из искусственного карналлита после перекристаллизации природного карналлита или из синтетического карналлита после конверсии хлормагниевых щелоков и хлорида калия, в том числе хлорида калия, содержащегося в отработанном электролите, с последующим обезвоживанием в две стадии предварительно в твердом состоянии и последующего хлорирования, или в одну стадию в твердом состоянии;

1. безводный расплавленный хлорид магния, получаемый в шахтных электрических печах (ШЭП) хлорированием оксидной или карбонатной шихты;

2. безводный расплавленный хлорид магния, извлекаемый из морской воды и доломита по способу «Norsk Hydro» (Норвегия);

3. безводный гранулированный хлорид магния, образующийся в результате обезвоживания хлормагниевых щелоков по методу той же фирмы;

4. недообезвоженный хлорид магния MgCl2•(1,25-1,5) H2O получаемый из морской воды, озерной рапы или хлормагниевых щелоков по способу Dow ChemicalСША;

5. безводный расплавленный хлорид магния, являющийся продуктом выщелачивания асбестовых "хвостов" соляной кислотой, последующего обезвоживания в распылительной сушилке и удаления остаточной влаги в хлораторе;

6. безводный расплавленный хлорид магния (так называемый возвратный хлорид магния), образующийся при магнийтермическом восстановлении тетрахлорида титана.

По виду хлормагниевого сырья, загружаемого в электролизеры, различают карналлитовые, хлормагниевые и смешанные схемы питания.

При электролизе хлоридных расплавов получают два ценных продукта: магний и хлор. Существующие аппаратурно-технологические схемы получения магния электролизом предусматривают использование хлора внутри самой технологической схемы или кооперацию магниевого производства с другими производствами, использующими хлор.

Из представленных ниже схем для нашего региона наиболее перспективна схема получения магния из природного карналлита, т.к. в нашем регионе богатая сырьевая база карналлита, наш регион богат электроэнергией. Завод перерабатывает в сутки 10 т сульфида бария с соответствующим количеством соды и 35 т воды с целью получения карбоната бария и раствора сульфида натрия. Переработка ведется в пятиступенчатой противоточной батарее. Осадок карбоната бария во время процесса удерживает двойное (по массе) количе¬ство воды. В результате переработки получается 10% раствор сульфида натрия. Желательно добиться 98%-го извлечения сульфида натрия. Определить: а) потерю сульфида натрия в остатке; б) количество воды, которое необходимо добавить в качестве растворителя; в) концентрации в каждом сгустителе.

Традиционное получение магния из природного карналлита

На (рис. 1) представлена схема получения магния. Извлекаемый из шахт природный карналлит может содержать до 30% NaCl, находящегося в виде свободной фазы, поэтому карналлитовую породу подвергают обогащению, используя различную растворимость NaCl, КСl и МgС12 в зависимости от температу¬ры. При обогащении удаляют хлорид натрия, глинистые вещества и некоторые другие примеси. С этой целью дробленный до фракции 6-8 мм природный карналлит растворяют в горячем (110-120 °С) маточном растворе, содержащем 32-35% MgCl2 и около 2 % (NaCl+KCl). Хлориды калия и магния переходят при интенсивном механическом перемешивании из породы в раствор, а хлорид натрия и другие нерастворимые примеси остаются в осадке.

Пульпа поступает на фильтрацию на ситах, где отделяются кристаллы NaCl, идущие в отвал, а раствор - на двухстадийную кристаллизацию. Первая стадия осуществляется в вакуум-кристаллизаторах, в которых раствор охлаждают со 100 до 60 °С, в результате чего из него выпадают кристаллы искусственного карналлита КСl•МgС12•6Н2О. Пульпа поступает в вертикальные кристаллизаторы, охлаждаемые холодной проточной водой до 20 °С, в которых и заканчивается кристаллизация карналлита.

После декантации и сгущения пульпы в отстойниках отделяют кристаллы карналлита на центрифугах, а маточный раствор направляют вначале в бромные колонки, в которые подается хлор для вытеснения брома из соединения MgBr2, имеющегося в растворе, а потом подогревают раствор до 110-120 °С и направляют вновь в растворители для выщелачивания карналлитовой породы. К маточному раствору для увеличения скорости роста кристаллов карналлита и более быстрого их осаждения из раствора добавляют коагулянты - крахмал и едкий натр.

Таблица 1

Примерный состав карналлитовой породы и обогащенного карналлита, %':

KCl NaCl MgCl2 H2O н.о.

Природный карналлит 19-20 22-24 22-24 28-30 3-4

Обогащенный (искусственный) карналлит 25-26 5-6 31-32 34-35 ---

Вода кристаллизационная ٭

Минералогический состав искусственного карналлита, %; 86-88 шестиводный карналлит; 4-6 NaCl; 0-2 КСl; 3-7 маточный раствор. По внешнему виду искусственный карналлит - кристаллический продукт белого цвета, иногда с сероватым или розовым оттенком.

Искусственный карналлит направляют на двухстадийное обезвоживание, после чего в расплавленном виде периодически заливают в электролизеры. В процессе электролиза получают магний (основной продукт) и хлор, направляемый на сжижение (после очистки) или в цех хлоропроизводных, продукцией которого являются хлораты, перхлораты, гипохлорит и ряд других продуктов. Отработанный электролит, содержащий до 75—80% KCl, применяют после размола в качестве калийного удобрения, а также для приготовления флюсов, используемых при переплавке легких металлов и их сплавов.

На получение 1 т искусственного карналлита расходуется около 1,5 т природного карналлита, 5 м3 воды, 0,25-0,3 т пара, 0,1 кг крахмала, 0,1 кг едкого натра; расход электроэнергии ~ 10 кВт-ч/т. Потери хлорида магния при проведении всех операций обогащения природного карналлита достигают 15-17%.

Высокая стоимость искусственного карналлита, вызванная большим расходом воды и пара, а также значительными трудовыми затратами, побудила вести разработку различных методов механического обогащения карналлитовой породы, не содержащей сернокислых солей, поскольку они при механическом обогащении почти полностью переходят в карналлит. Схема механического обогащения предусматривает воздушную сепарацию измельченной карналлитовой породы на отсадочных машинах. Карналлит и галит различаются по плотности: 1,6 и 2,2 г/см3 соответственно. Кроме того, галит тверже карналлита, поэтому после дробления зерна галита значительно крупнее. В результате воздушной сепарации из руды выделяется основная часть карналлита (80-85%). Технико-экономические показатели, достигнутые при механическом обогащении, пока еще недостаточно высоки: содержание MgCl2 в обогащенном продукте не превышает 29-30 %, но исследования в этом направлении продолжаются.

Другая схема обогащения карналлитовой породы - в тяжелой суспензии (d=1,6÷1,8 г/см3) предусматривает применение гидроциклонов. Частицы карналлита выводятся с восходящими потоками жидкости через верхнее отверстие гидроциклона, а частицы галита попадают в нисходящий поток и уносятся через нижнее отверстие. Этот метод также пока еще далек от внедрения в промышленную практику.

В настоящее время при добыче и получении карналлита применяют горячее выщелачивание карналлитовой породы, что значительно улучшает технико-экономические показатели получения искусственного карналлита. Решение задачи 8.15 по ПАХТ из задачника Павлова Романкова Носкова

Получение магния из синтетического карналлита

Схема приготовления синтетического карналлита с использованием хлормагниевого раствора, получаемого при переработке сульфатных руд на калийное удобрение. Хлормагниевый раствор после обессульфачивания, содержащий, %: 25-27 МgС12; 3-4 КСl; 2,0-2,5 NaС1; 2,0-2,5 СаCl2; 0,06 CaSO4, смешивают с маточным карналлитовым раствором и отстаивают. После отстоя раствор с добавленной суспензией хлорида калия, подогревают, например, в аппаратах погруженного горения (ПГ). Суспензию хлоридов калия, магния подвергают выпарке и вакуум-кристаллизации, в результате чего из раствора выпадают кристаллы карналлита.

После сгущения карналлитовой суспензии и центрифугирования получают синтетический карналлит, содержащий, %: 80-87 KCl•MgCl2•6H2O; 3-8 NaCl; 1-5 KCl; 5-9 маточный раствор. Этот продукт направляют, как обычно, на двухстадийное обезвоживание, а потом на электролиз. Часть маточного раствора из сгустителей и после отфильтровывания карналлита направляется в мешалки для получения пульпы с хлоридом калия и отработанным электролитом.

По технологической схеме получения синтетического карналлита из хлормагниевых растворов с последующим получением из него магния по карналлитовой схеме могут перерабатываться и любые оксиды магния, содержащиеся в магнезитах, серпентинах после их выщелачивания и получения растворов хлорида магния.

Завод перерабатывает в сутки 10 т сульфида бария с соответствующим количеством соды и 35 т воды с целью получения карбоната бария и раствора сульфида натрия. Переработка ведется в пятиступенчатой противоточной батарее. Осадок карбоната бария во время процесса удерживает двойное (по массе) количе¬ство воды. В результате переработки получается 10% раствор сульфида натрия. Желательно добиться 98%-го извлечения сульфида натрия. Определить: а) потерю сульфида натрия в остатке; б) количество воды, которое необходимо добавить в качестве растворителя; в) концентрации в каждом сгустителе.

Получение магния из магнезита или оксида магния

Шихта состоит из природного магнезита (или оксида магния), восстановителя и связующего вещества. Природный магнезит подвергают предварительно дроблению и измельчению. Оксид магния получают обжигом магнезита или брусита. При обжиге магнезита при 700-800 °С карбонат практически целиком диссоциирует по реакции

МgСОз=Мg0+СО2,

∆H°298=98,7 кДж/моль; ∆G0298=-46,2 кДж/моль.

Давление диссоциации при медленном нагреве достигает 101,3 кПа при 323 °С, а на практике при быстром нагреве лишь около 650 °С. Брусит при обжиге разлагается по реакции Мg(ОН)2=МgO+Н2О(пар), температура полного разложения 550 °С.

Необходимо отметить, что в 30-40-е годы технологическая схема предусматривала обязательный предварительный обжиг магнезита. Впоследствии было экспериментально доказано, что более эффективно хлорирование сырого необожженного магнезита. В связи с этим предварительный обжиг магнезита оставлен только для термических методов получения магния. В шихте же для хлорирования используется оксид магния, получаемый при переработке хлормагниевых щелоков, морской воды или озерной рапы, Ограничение по содержанию СаО в исходном магнезите призвано уменьшить поступление СаС12 с хлоридом магния в электролизеры.

Магнезит или МgО смешивают с восстановителем (бурым углем, торфом, мхом, нефтяным или пековым коксом и др.), добавляют связующее - раствор, содержащий хлористый магний, а также каменноугольный пек или сульфитно-спиртовую барду, после чего из полученной смеси прессуют брикеты. Эти брикеты подвергают хлорированию в ШЭП, в нижние зоны которых подается анодный хлор-газ из электролизеров. Технологическая схема имеет замкнутый цикл по хлору, однако ввиду неизбежных потерь хлора степень его использования не превышает 70-80%. Потери хлора могут быть скомпенсированы за счет электролизеров карналлитовой схемы или за счет привозного сжиженного хлора, или за счет организации электролиза водного раствора NaCl. Указанная технологическая схема использовалась на германских магниевых заводах до 1945 г. и на заводах СССР до 1960 г.

По имеющимся в литературе сведениям, на одном из заводов США магнезит подвергают флотационному обогащению: в концентрате содержится ~1,5% СаО и ~1% н.о. Концентрат обжигают в многоподовых печах при 722-944 °С, обожженный продукт брикетируют в смеси с углеродистым восстановителем, используя в качестве связующего хлорид магния, сушат во вращающихся печах и затем хлорируют в ШЭП при 1000 °С. В качестве хлорирующего агента используют анодный хлор-газ. Полученный хлорид магния направляют в электролизеры.

Фирма MPLC на опытной установке производительностью 3 т/сут. провела испытания новой технологии получения безводного хлористого магния из магнезита. Высокотемпературный экзотермический процесс проводится в одну стадию в реакторе с уплотненным слоем кускового магнезита с подачей газообразных хлора и оксида углерода СО. Безводный хлорид магния непрерывно выгружается из донной части реактора, а газообразный СО2 восстанавливается до СО для повторного использования. Общий расход энергии на получение магния этим способом, по данным фирмы, на 33% меньше, чем при производстве его из морской воды, а следовательно, себестоимость магния, произведенного по этой технологии, будет гораздо ниже, чем по традиционной технологии из рапы. Это должно стимулировать внедрение магния в автомобильную промышленность взамен алюминия.

Получение магния из морской воды и доломита

Морская вода (с содержанием 0,3-0,4% МgС12) обрабатывается в специальных реакторах предварительно обожженным во вращающихся печах при 1000 °С доломитом: MgCl2+СаОМg0+2Н2О=2(МgОН)2↓+СаС12. Пульпа, содержащая -12% (МgОН)2, направляется в сгустители, а потом на фильтрацию. Отфильтрованный гидроксид магния подвергают кальцинации, часть МgО выводится в качестве готового продукта, а большую часть МgО направляют в смесители, куда вводят также восстановитель - кокс или уголь и связующее - хлормагниевый рассол. Полученные брикеты направляют на хлорирование в ШЭП, в нижние зоны которой, заполненные гранулированным углем, подается анодный хлор-газ из электролизеров. Температура в печи 1100-1200 °С. Отходящие газы, содержащие НCl, поступают в абсорбер, а соляная кислота из абсорбера - в нейтрализатор для нейтрализации части МgО: МgО+2НС1=МgCl2+Н2О. Полученный раствор хлорида магния используют как связующее при изготовлении брикетов, направляемых на хлорирование. Вместо брикетирования возможно гранулирование шихты на вращающемся тарельчатом грануляторе.

Безводный хлорид магния содержит, %: 86-94 МgС12; 2-6 СаС12; 4-7 (КСl+NaС1); 0,1-0,3 МgО. Железо и алюминий в виде хлоридов удаляются из печи вместе с отходящими газами. Кремниевая кислота и непрореагировавший оксид магния оседают в верхней части угольного слоя и периодически (через 3—4 недели) удаляются. Степень хлорирования оксида магния составляет 87-92%, полезное использование хлора – 65-70%. Потери хлора компенсируют привозным газообразным хлором либо хлором в составе хлормагниевого раствора. На получение 1 кг безводного хлорида магния расходуются: 1,3 кг брикетов (37% МgО); 1,0-1,2 кг С12; 0,45-0,5 кВт•ч электроэнергии.

Получение магния из морской воды по способу фирмы «Dow Chemical»

На заводе в г. Фрипорт (шт. Техас) сырьем является вода Мексиканского залива: для получения 1 т магния перерабатывают до 1000 м3 воды. Насосы перекачивают до 1,5 млн. м3 воды ежесуточно в четыре реактора (диаметром 152 м), в которые подают также известковую пульпу Са(ОН)2, полученную обжигом устричных раковин и последующим гашением СаО. Возможно также применение обожженного доломита. В железобетонных реакторах - флокуляторах протекает реакция

МgС12+Са(ОН)2=Мg(ОН)2↓+СаС12.

После сгущения и фильтрации пульпы на пластинчатых фильтрах получают 25%-ный гидроксид магния, который смешивают с раствором хлорида магния. Полученную суспензию направляют в нейтрализаторы - баки с мешалками, в которые подают смесь серной и соляной кислот, получаемую в регенерационных печах из анодного газа электролизеров (10 % НСl, 7 % С12), сернистого газа и паров воды: С12+5О2+2Н2О=2НС1+Н2SО4.

В баках-нейтрализаторах протекают реакции

СаС12+Н2SО4=СаSО4↓+2НС1,

СаСО3+2НС1=СаС12+Н2О+СО2,

Мg(ОН)2+2НС1=МgC12+2Н2О.

Из раствора осаждается сульфат кальция, идет разложение карбоната кальция и растворение гидроксида магния; в итоге получается нейтральный раствор, содержащий ~ 15% МgСl2. Этот раствор выпаривается в аппаратах ПГ до ~ 35% МgС12. После очистки от сульфатов раствор концентрируют в открытых стальных баках, снабженных стальными змеевиками. Из этого раствора кристаллизуют бишофит МgС12•6Н2О, который затем подвергают обезвоживанию в многоярусных сушилках с перегревателями. Готовый продукт в виде гранул, отвечающий составу МеС12 (1,25-1,5) Н2О, непрерывно загружают в электролизеры. Анодные газы электролизеров фирмы «Dow Chemical» представляют собой смесь хлора, хлористого водорода, оксида и диоксида углерода.

В последнее время фирма «Dow Chemical» внесла в технологическую схему некоторые изменения, сводящиеся к следующему: в сгустителях и при фильтрации отделяется основная масса СаС12 от кека гидроксида магния. В баки-нейтрализаторы подается лишь соляная кислота (без серной), получающийся 15 %-ный раствор МgС12 направляется, как и ранее, на выпарку, потом на очистку от SO4-2 и далее на обезвоживание. Конечным продуктом по-прежнему является недообезвоженный хлорид магния МgС12 (1,25-1,5) Н2О. Содержание МgС12 в полутораводном хлористом магнии составляет 73%. Использование недообезвоженного сырья обусловливает своеобразие технологической схемы производства и конструкции электролизера, поскольку дообезвоживание хлористого магния осуществляется непосредственно в анодном пространстве в среде хлора. Хлор, получаемый при электролизе, используют для производства соляной кислоты. Завод перерабатывает в сутки 10 т сульфида бария с соответствующим количеством соды и 35 т воды с целью получения карбоната бария и раствора сульфида натрия. Переработка ведется в пятиступенчатой противоточной батарее. Осадок карбоната бария во время процесса удерживает двойное (по массе) количе¬ство воды. В результате переработки получается 10% раствор сульфида натрия. Желательно добиться 98%-го извлечения сульфида натрия. Определить: а) потерю сульфида натрия в остатке; б) количество воды, которое необходимо добавить в качестве растворителя; в) концентрации в каждом сгустителе.

Получение магния из озерной рапы

В озерной воде содержание МgС12 может составлять от 3 до 11%. В США крупнейшим озером, вода которого представляет ценное химическое сырье, является Большое Соленое озеро (шт. Юта). Разработку этого озера ведет фирма «Amax Magnesium». Извлечение солей из рапы происходит за счет испарения воды и постепенного повышения концентрации раствора при солнечном нагреве и действии сухого ветра. Рапу вначале подают в бассейны предварительного испарения (пруды), вырытые на берегу. За счет естественного испарения концентрация соляного раствора повышается до 28 % МgС12 и более. После этого рапа проходит ряд секций и небольших бассейнов, в которых селективно выпадают в осадок NаС1, К2SО4, Na2SО4, соли лития и брома и др. Оставшуюся рапу используют уже для получения хлорида магния.

Вода Большого Соленого озера - рассол сульфатного типа. Помимо серы имеется и другая вредная примесь - бор. В технологической схеме предусмотрено удаление серы с помощью СаС12. Бор, содержание которого в рапе достигает 0,08%, не удаляется. Рапа в выпарных аппаратах упаривается до 32% МgС12 - это насыщенный раствор бишофита, который поступает в распылительные сушилки, обогреваемые отходящими газами заводской ТЭЦ. Продукт сушилок, %: 81 МgС12; 5Мg0; 5Н2О; остальное – КСl+NaСl+СаСl2. Он окончательно дообезвоживается в печи «кипящего слоя (КС) с подачей хлористого водорода при 260-340°С. Готовый продукт содержит 1-1,6 % Мg,0 и 1-1,6 % Н2О.

В технологической схеме переработки растворов Мертвого моря в Израиле также используется естественное испарение для комплексной их переработки. Растворы Мертвого моря содержат, г/л: 41,0 Мg2+; 17,0 Са2+: 40,0 Na+; 7,5 К+; 215,0 Сl-; 5,0 Вr-; 0,65 SO42- Таким образом, в морской воде содержатся следующие минералы, имеющие промышленное значение, %; 1 КС1; 8,0 NаС1; 13,0 МgС12; 0,3 % Вг-. Состав этой солевой смеси, включающий только шесть основных компонентов и незначительную концентрацию сульфата, дает возможность использовать относительно простой метод сепарации и обогащения. Морская вода подается насосом а большие испарительные резервуары, в которых в результате ее естественного испарения (вследствие благоприятных для этого климатических условий) протекают процессы селективной кристаллизации солей: СаSО4, NаС1, карналлита КСl•MgС12•6Н2О в смеси с хлористым натрием. После сгущения пульпы на сгустителях типа Дорра, центрифугирования и отсева мелких фракций карналлита шестнводный карналлит поступает на двухстадийное обезвоживание: первая стадия проводится в печах КС, вторая - в хлораторах. Безводный карналлит направляется на электролиз в поточной системе бездиафрагменных электролизеров.

В России природные растворы магниевых солей практически не используются.

Получение хлорида магния из хлормагниевых щелоков

При переработке каинита и лангбейнита на сульфатные калийные удобрения, а также при холодном разложении карналлита с целью получения хлористого калия выделяется побочный продукт - хлормагниевый щелок, содержащий 24-28% MgCl2 Масштабы производства калийных удобрений непрерывно растут, увеличиваются и объемы щелоков, достигающие сотен тысяч кубометров в год.

Наиболее сложной является переработка каинито - лангбейнитовых руд Западной Украины, продукты которой - К2SО4, полигалитовый концентрат, бишофит, NaSO4, КаСl и СаSО4. После отделения сульфата калия маточный раствор упаривают до получения бишофита, который можно обезводить в печах КС до MgCl2•2H2O, а потом переплавить в смеси с хлоридом калия при пропускании хлора через расплав. Можно непосредственно из хлормагниевого щелока и хлорида калия (или отработанного электролита) получить синтетический карналлит, который и направить на обезвоживание.

Объем производства по новой технологии в течение длительного времени не превышает 15 тыс. т Mg/год (-25%).

Хлормагниевый рассол, поставляемый в Норвегию, является отходом от переработки хлористых солей калия и магния, извлеченных методом подземного выщелачивания в Германии и (или) в Нидерландах. Состав рассола, %: 33 МgС12; 1,4 МgS04; 0,5 NaС1; 0,2 КС1; 0,01 Мg0; 0,01 СаО; 0,04 бромиды; 0,0001 Fе; 0,0015 В; 0,001 Си.

Бром из рассолов удаляется поставщиком до содержания 1 г/л. Более глубокая очистка от брома, по мнению специалистов фирмы, нецелесообразна. От остальных примесей ведут очистку в одну или несколько ступеней в зависимости от вида примесей и их количества.

На I ступени очистки рассолы смешивают с растворами хлорида кальция и сульфида натрия при рН=8, получающийся при этом осадок сульфидов тяжелых металлов и сульфата кальция отделяют в барабанном фильтре. Осветленный раствор подают в скруббер (II ступень очистки), через который продувается хлор. При этом из раствора удаляется бром (если он есть), а избыток сульфидов переводится в сульфаты. В скруббере раствор также очищается от марганца. Хлормагниевый рассол после скруббера обрабатывают раствором хлористого бария для окончательного удаления сульфатов и повторно фильтруют (III ступень очистки). Содержащийся в растворе бор удаляют предположительно жидкостной экстракцией с применением органических реагентов.

После очистки рассол упаривают до содержания 60% МgС12 и подают пульпу в башенный гранулятор (диаметром 12-15 м и высотой 25 м). На верхней площадке гранулятора расположены два теплообменника (фирмы «Lurgi», ФРГ) для удаления воды из кристаллогидратов. В крышке башни размещены четыре форсунки для распыления продукта, к которым подведены пульпа и сжатый воздух. В нижней части башни имеются транспортеры под бункерами для сбора гранул. Грануляция осуществляется распылением расплава воздухом. Размер получающихся гранул 0,5-2 мм. Имеются сообщения, что в качестве осушителя используются отходящие газы газовых турбин (t=580 °С).

Дальнейшее обезвоживание проводится в установках КС продувкой нагретого воздуха для частичного обезвоживания и окончательного - сухим газообразным хлористым водородом. Две печи КС для воздушной сушки (диаметром 4-5 м и высотой 6-8 м) установлены последовательно одна за другой. Одна печь КС с подачей в нее НСl (диаметром 6-8 м и высотой 12-16 м) снаружи теплоизолирована, имеет 3-4 отдельных пода по высоте с перетоком по наружной течке. Подвод хлористого водорода от теплообменников осуществляется только в нижней части печи по 6-8 трубам диаметром 150 мм. Процесс окончательного обезвоживания проводится в несколько стадий с нагревом последовательно до температуры 180 и 330 °С.

Готовый продукт - практически безводный хлористый магний (содержание Н2О<0,2%, МgО<0,1 %) - белый порошок с размерами частиц 0,5-2,5 мм, без пылевой фракции. Потери продукта не превышают 0,5%. Безводный хлорид магния можно хранить в бункерах или непосредственно подавать на электролиз. Увлажненный хлористый водород поступает на регенерацию и после удаления влаги возвращается в процесс. Использование описанной технологии резко уменьшает загрязнение окружающей среды.

Электролиз твердого безводного хлористого магния проводится в бездиафрагменных электролизерах на силу тока до 300 кА, процесс электролиза автоматизирован и управляется с помощью компьютера.

Разработка новой технологии и конструкции электролизеров с непрерывной схемой питания твердым сырьем позволила обеспечить постоянство важнейших показателей: уровня расплава, концентрации МgС12, температуры к состава электролита. Хлор, получаемый при электролизе, частично направляется на хлорирование оксида магния (по старой технологической схеме - способ «IG Farbenindustrie»), а частично, после очистки от органических соединений, сжижается и передается на производство винилхлорида.

Технологическая схема процесса «Маgnola»: получение безводного хлорида магния из асбестовых «хвостов»

В качестве сырья используются серпентиыовые «хвосты» - отходы переработки серпентинов и руды на асбестовое волокно, содержащие до 24% (маx.) магния. Эти отходы накапливались в течение многих десятилетий, и теперь начата их промышленная переработка.

Типичный состав шихты, % (маx): 40 Мg0, 38 SiO2, 5 (Fе2О3 и Fе(ОН)2) и 13 Н2О. Содержание СаО и А12О3 может меняться в небольших пределах. Шихту просеивают для удаления случайных включений, после чего смешивают с оборотной водой (с добавлением и свежей воды) и подают в магнитный сепаратор для отделения железа. Магнитная фракция направляется в отвал, а шлам подают в цепь выщелачивателей. Магний содержится в хвостах гласным образом в виде минерала серпентина – 3Mg0•2SiO2•H2O. Серпентпновая суспензия поступает в бак для выщелачивания с постоянной скоростью и выщелачивается газообразным хлористым водородом и соляной кислотой. Избыток соляной кислоты в выщелоченном шламе нейтрализуется оксидом магния Мg0, а невыщелоченный остаток фильтруется из неочищенного соляного раствора. Отфильтрованный осадок направляют в отстойник. Окончательная очистка раствора происходит в ионообменных колоннах для удаления таких примесей, как бор, никель и марганец. Очищенный концентрированный рассол, содержащий около 350 г/л МgС12 (-27 % (маx.)), сушится а распылительной сушилке КС с получением гранул водного хлорида магния (МgС12•xН2О).

Эти гранулы, содержание Мg0 в которых не превышает 2 %, подаются на хлорирование в хлоратор. Хлорирующим агентом является газообразный хлористый водород, получаемый специально на установке синтеза HС1. Парциальное давление НСl поддерживается на таком уровне, чтобы обеспечить мгновенное испарение воды гидратации без образования Мg0. Безводный хлорид магния, практически не содержащий Мg0, направляют на электролиз в монополярные (биполярные) электролизеры фирмы «А1саn». Весь хлор, выделяющийся при электролизе, преобразуют в НСl на установке синтеза НС1 и используют при хлорировании расплава.

Технологическая схема переработки растворов хлористого магния через гексагидрат хлоридов магния и аммония

Разработанная в странах СНГ схема предусматривает получение магния из кислородсодержащего сырья или хлормагниевых растворов с использованием хлористого аммония. Раствор хлористого магния и хлористого аммония упаривают, кристаллизуют с получением гексагидрата хлоридов магния, аммония (МgС12•NН4С1•6Н2О), который обезвоживают в печи КС и разлагают в расплаве оборотного электролита. Безводный хлористый магний направляют на электролиз, а выделившийся хлористый аммоний подают на абсорбцию растворами хлористого магния.

Отходящие газы после обезвоживания карналлита, содержащие хлористый водород и хлористый аммоний, обрабатывают конденсатом после упаривания раствора хлористого магния и хлористого аммония и направляют на выщелачивание исходного сырья.