| Главная » Информация » Решение задачи 9.2 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 9.2 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 9.2 по ПАХТ из задачника Павлова Романкова Носкова

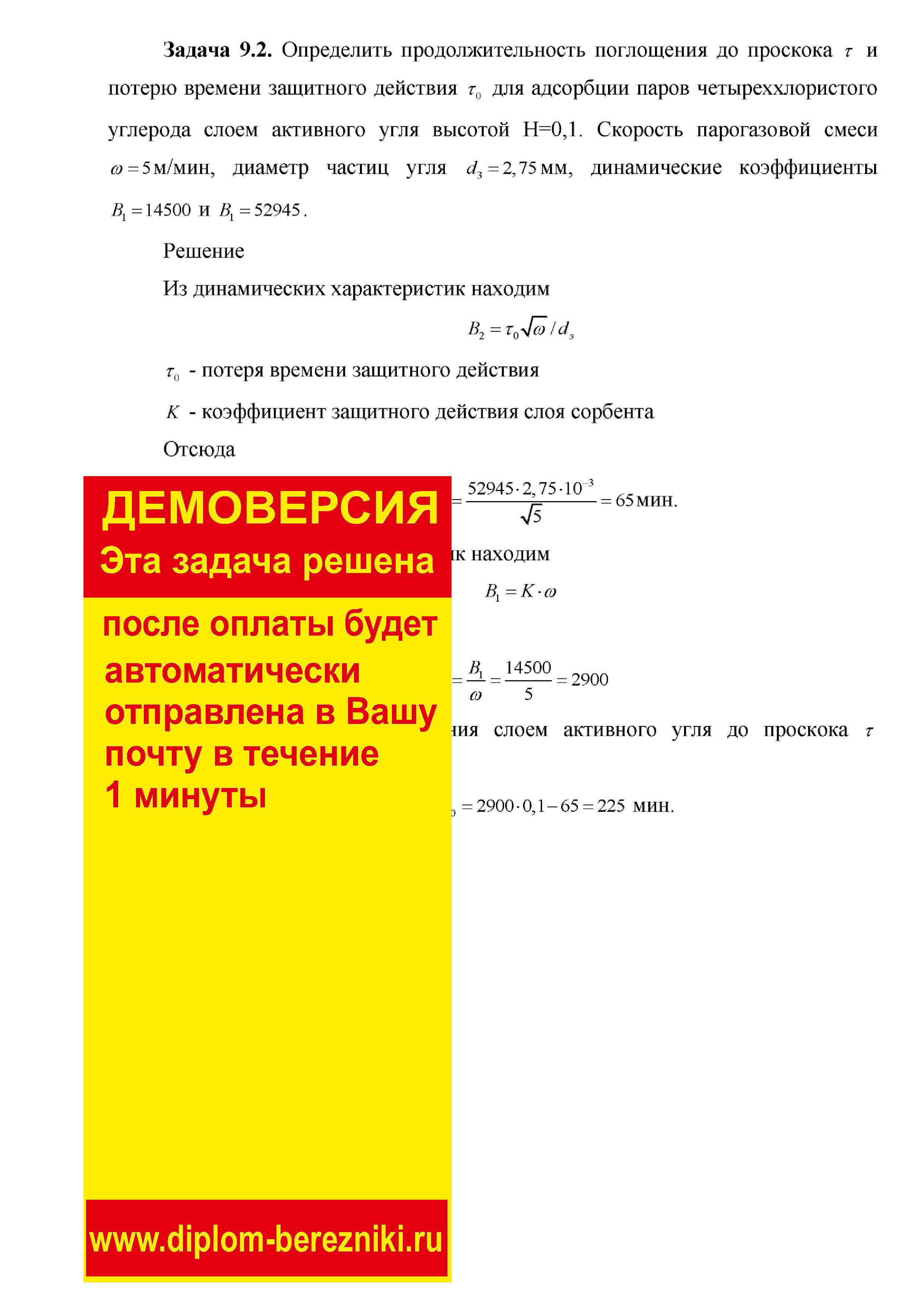

9.2. Определить продолжительность поглощения до проскока т и потерю времени защитного действия т0 для адсорбции паров четыреххлористого углерода слоем активного угля высотой Н = 0,10 м. Скорость парогазовой смеси на ω= 5 м/мин. диаметр частиц угля d3 = 2,75 мм, динамические коэффициенты В1 = 14 500 и В2 = 52 945.

Купить эту задачу за 400 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

В процессе абсорбции происходит «выгорание»- коррозия ситчатых тарелок Замена (ремонт) которых возможен только при остановке отделения очистки газа, а тем самым остановке основного производства аммиака (NH3).

Поэтому при проведении капитального ремонта на производстве аммиака каждый раз приходится вскрывать аппарат и производить ремонт тарелок. Этот процесс трудоемкий и опасный так все ремонтные работы проводятся в нутрии емкости.

Необходимо предусмотреть тарелки из такого материала который не корродирует в данных условиях проведения процесса. Вариантом является замена материал тарелок Вст 3. на 12Х18Н10Т, но это не целесообразно, т.к. произойдет электрохимическая коррозия между материалом корпуса аппарата и материалом тарелок, что может привести к коррозии корпуса аппарата. Ремонт корпуса аппарата потребует дополнительных вложений.

Другим вариантом является замена ситчатых тарелок из этого же материала (Вст3), с покрытием (футеровкой) поверхностей тарелок фторопластовой эмульсией. Фторопласт предохраняет поверхность тарелки от коррозии. Что позволит уменьшить продолжение ремонтного цикла при проведении капитального ремонта аппарата и отсутствие внеплановых остановок из-за необходимого ремонта тарелок. Во время остановочных ремонтов, при контрольном осмотре и подтверждении целостности поверхности тарелок сокращается время ремонта аппарата (абсорбера) и не возникает опасности ухудшения качества технологического процесса в результате не исправности.

1.2 Литературный обзор

1.2.1. Абсорбция, абсорбер

Абсорбция (лат. absorptio — поглощение, от absorbeo — поглощаю), поглощение веществ из газовой смеси жидкостями. В технике абсорбция обычно пользуются для извлечения из газовой смеси какого-либо компонента. Поглощение, точнее извлечение из жидкости какого-либо компонента жидкостью ранее также называлось абсорбция; ныне такой процесс именуют экстракцией. При абсорбции абсорбент поглощает всем своим объёмом. Скорость абсорбции зависит от того, насколько концентрация поглощаемого газа в газовой смеси превосходит концентрацию этого компонента над раствором. Абсорбция улучшается с повышением давления и понижением температуры.

На абсорбции основаны многие важнейшие промышленные процессы, например производство азотной, соляной и серной кислот (поглощение водой газообразных двуокиси азота, хлористого водорода и серного ангидрида), производство соды (абсорбция углекислого газа), очистка отходящих промышленных газов от вредных примесей (сероводорода, сернистого ангидрида, окиси углерода, углекислого газа и др.), извлечение углеводородных газов и примесей (например, т. н. газового бензина, газов крекинга и пиролиза),а также выделение индивидуальных углеводородов. Абсорбция осуществляют на абсорбционных установках, основным аппаратом в которых служит абсорбер.

Абсорбер основной аппарат установки, в которой осуществляют абсорбцию. В абсорбере создают развитую поверхность соприкосновения газа и жидкости. Известно несколько типов абсорберов. Насадочный абсорбер.

рис. 1.1

представляет собой металлическую или керамическую колонну, внутри которой имеется несколько горизонтальных решёток 1 с расположенными на них слоями насадки 2 (кокс, металлические или керамические кольца, деревянные решётки, камни и др.), предназначенной для увеличения поверхности соприкосновения газа с жидкостью. Смесь газов поступает в нижнюю часть колонны по трубопроводу, а абсорбент, подаваемый по трубе 4, стекает вниз по насадке навстречу поднимающейся смеси газов. В результате противоточного контактирования газа и жидкости происходит наиболее полное растворение поглощаемых компонентов газовой смеси в абсорбенте. Не поглощённые компоненты газовой смеси удаляются из абсорбера по трубопроводу 5, а насыщенный абсорбент вытекает снизу по трубопроводу 6. Конусы 7 между секциями насадки 2 направляют абсорбент, вытесняемый газом к стенке абсорбера, к центру для более равномерного орошения. Решение задачи 9.2 по ПАХТ из задачника Павлова Романкова Носкова

Более сложен абсорбер, представляющий собой колонну,

рис.1.2.

в которой вместо решёток и насадки установлены тарелки 1, снабженные патрубками 2, колпачками 3 с зубчатыми краями и переливными трубками 4. Абсорбент стекает с тарелки на тарелку по переливным трубкам, а смесь газов движется снизу вверх, барботируя через слой жидкости. При прохождении между зубьями колпачков газовый поток разбивается на множество мелких пузырьков, что обеспечивает большую поверхность соприкосновения газа и жидкости. В ряде случаев вместо тарелок с колпачками устанавливаются тарелки, в которых просверлено большое число отверстий - ситчатые тарелки.

рис.1.3.

В процессах, где газ хорошо растворяется в абсорбенте, часто применяют абсорберы, в которых газ проходит над поверхностью жидкости (турилла) или жидкость распыляется в газе на мелкие капли форсунками, вращающимися дисками или турбинками. Абсорберы широко применяют в различных отраслях промышленности.

Определить продолжительность поглощения до проскока т и потерю времени защитного действия т0 для адсорбции паров четыреххлористого углерода слоем активного угля высотой Н = 0,10 м. Скорость парогазовой смеси на ω= 5 м/мин. диаметр частиц угля d3 = 2,75 мм, динамические коэффициенты В1 = 14 500 и В2 = 52 945.

1.2.2.Абсорбент – моноэтаноламин (МЭА)

Очистка технологических газов растворами этаноламинов является типичным процессом хемосорбции, широко распространенным в промышленности. Наибольшее промышленное применение получил процесс очистки растворами моноэтаноламина (МЭА). Моноэтаноламин - один из лучших абсорбентов для диоксида углерода, в результате чего химическая абсорбция водным раствором МЭА применяется как для получения жидкой углекислоты, так и для очистки газов от СО2, например в азотной промышленности. При очистке газов от двуокиси углерода и получении ее в качестве конечного продукта имеют место некоторые побочные реакции МЭА с компонентами газа, его окисление.

Этаноламины по ТУ 6-02-915-84

бесцветные вязкие жидкости: моноэтаноламин, или коламин, HOCH2CH2NH2 (tкип171 °С), диэтаноламин (HOCH2CH2)2NН (tкип 271 °С), триэтаноламин (HOCH2CH2)3N (tкип 360 °С). Применяются, на предприятиях, в производстве моющих средств, косметических препаратов, как ингибиторы коррозии, поглотители сероводорода и других газов.

Таблица 1.1.

|

|

||||||||

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ГУММИРОВАННИЯ ХИМИЧЕСКОЙ АППАРАТУРЫ

Гуммирование – способ защиты оборудования от коррозии, кавитационных, эрозионных и других видов воздействий, приводящих к разрушению материалов.

Материалы

Решение задачи 9.2 по ПАХТ из задачника Павлова Романкова Носкова

1)Резины и эбониты.

На заводах химического машиностроения для гуммирования химической аппаратуры применяют резиновые смеси главным образом на основе синтетического натрий-бутадиенового каучука (СКБ) и натурального импортного каучука марок: 1751, 1752, 1726, 1814, 1896, 1976-М, 4896, 2566.

Эти резиновые смеси не всегда соответствуют требованиям, предъявляемым химической промышленностью к гуммированной химической аппаратуре, работающей в условиях повышенных температур, вакуума и сильного воздействия агрессивно-абразивных сред.

Для увеличения срока службы и повышения температурного предела эксплуатации гуммированного покрытия сотрудниками Днепропетровского химико-технологического института и Научно-исследовательского института резиновой промышленности разработаны полуэбониты ЛИ-10, ИС-5, ДП-313 и мягкая резина ДП-045.

Полуэбониты ИС-5 и ЛИ-10 получены на основе комбинации каучуков СКИ-3 и СКМС-50П. Полуэбонит ИС-5 предназначается для защиты аппаратуры от действия на нее хлора и каустической соды при температуре 90°С ЛИ-10 также теплостоек и может эксплуатироваться при температуре 90°С; он применяется для защиты аппаратуры, используемой в производстве искусственных волокон.

Полуэбонит ДП-313 и мягкую резину ДП-045 изготовляют на основе каучука СКН-26М с добавлением полимера ПВХ (поливинилхлорид). Они предназначаются для антикоррозионной защиты барабанных вакуум-фильтров, применяемых для фильтрации пульпы гидроокиси ниобия и тантала при 80°С и вакууме 66,5—79,8 кПа в агрессивных средах: серной кислоте, смеси соляной и серной кислот, аммиаке.

В связи с прекращением выпуска натрий-бутадиенового каучука (СКВ) заводы резиновых технических изделий проводят работы по замене гуммировочных резин из этого каучука другими (из синтетических каучуков). Разработаны новые гуммировочные полуэбониты 1751-7 и 1752-7, эбонит 1896-4 и мягкие резины 1976-1, 2566-5.

Полуэбонит 1751-7 создан на основе каучука СКМС-30, АРКМ-15 взамен серийного 1751. Он предназначается для гуммирования химической аппаратуры.

Полуэбонит 1752-7 разработан на основе комбинации каучуков СКМС-30 АРКП и СКИ-3. Предназначается для защиты аппаратуры, используемой в производстве искусственных волокон.

Эбонит 1896-4 создан на основе комбинации каучуков СКМС-30, АРКМ-15, СКИ-3 и наирита взамен серийного эбонита 1896. Предназначается для гуммирования валов, применяемых в текстильной промышленности, а также используется в качестве подслоя.

Мягкая резина 1976-1 разработана на основе каучука СКМС-30 АРКМ-15 взамен серийной мягкой резины 1976. Предназначается для гуммирования химической аппаратуры.

Мягкая резина 25 66-5 создана на основе комбинации каучуков СКИ-3 и СКМС-30 и АРКМ-15 взамен серийной мягкой резины 2566. Применяется для гуммирования химической аппаратуры. Определить продолжительность поглощения до проскока т и потерю времени защитного действия т0 для адсорбции паров четыреххлористого углерода слоем активного угля высотой Н = 0,10 м. Скорость парогазовой смеси на ω= 5 м/мин. диаметр частиц угля d3 = 2,75 мм, динамические коэффициенты В1 = 14 500 и В2 = 52 945.

2)Резиновые смеси, в виде высоко концентрированных растворов.

Для гуммирования небольших узлов сложной конфигурации в химическом машиностроении нашли применение растворы на основе резиновых смесей ИРП-1257 и жидкого наирита НТ.

Раствор резиновой смеси приготовляют следующим образом. Резиновую смесь, нарезанную небольшими кусочками (30×30 мм), загружают в клеемешалку и заливают смешанным растворителем (76% сольвента, 19% скипидара и 5% нормального бутилового спирта). После набухания в течение 12 ч смесь перемешивают до получения однородного раствора.

Обычно в технике используют 50—70%-ные растворы резиновых смесей на основе жидкого наирита НТ и 35— 50%-ные растворы резины ИРП-1257

3)Неметаллические материалы органического происхождения.

Всевозможные полимерные материалы находят широкое применение в химическом машиностроении.

Винипласт — относится к термопластичнымпластмассам (термопласты), размягчающимся при нагреве и снова затвердевающим при охлаждении. Винипласт хорошо поддается всем видам обработки — пластической деформации, сварке, склейке, механической обработке и обладает высокой химической стойкостью почти ко всем кислотам и щелочам (за исключением сильных окислителей). Недостаток винипласта — невысокая механическая прочность и низкая термостойкость (до 60° С).

Винипласт выпускается промышленностью в виде листов толщиной до 20 мм,труб и стержней и применяется для изготовления трубопроводов, воздуховодов, частей аппаратуры и целиком небольших аппаратов.

Аналогичными свойствами обладает другая термопластичная пластмасса — полиэтилен, который все более широко применяется в промышленности. Термостойкость полиэтилена также не превышает 60° С. Весьма перспективным для химического и нефтехимического машиностроения является термопласт полипропилен, который имеет термостойкость до 150° С. Детали из полипропилена соединяются склейкой и сваркой.

Фаолит — относится к термореактивным пластическим массам (реактопласты). Изделия из реактопластов изготовляются из сырой пластмассы и затем подвергаются полимеризации, после чего изменить их форму пластическим деформированием невозможно. Отвержденные фаолитовые изделия хорошо поддаются механической обработке; их можно склеивать сырым фаолитом, причем после отверждения получается прочный и плотный шов.

Фаолит устойчив во многих корродирующих средах и органических растворителях. Температурные пределы применения фаолита от—30 до +110° С. Из фаолита изготовляют трубопроводы, газоходы, емкостные и колонные аппараты, ванны и различные детали аппаратов.

Фторопласт — обладает исключительно высокой химической стойкостью и теплостойкостью (до 300° С), что делает его чрезвычайно ценным материалом химического машиностроения.

Фторопласт выпускают в виде листов, пластин, труб и прутков. Он хорошо поддается механической обработке, но не сваривается и с большим трудом поддается склеиванию. Из фторопласта делают отдельные ответственные детали аппаратов, работающие в корродирующих средах.

Фторопласт характеризуется малой пористостью, хорошими электрическими и механическими свойствами. Механическую прочность фторопласт сохраняет в области температур от -190°С до +250°С.

Он обладает низким, почти не зависящим от температуры коэффициентом трения, совершенно гидрофобен, физиологически инертен. Диэлектрические свойства его не изменяются до +200°С, а химические до +300°С.

Химическая формула ПТФЭ - (CF2 - CF2)n (ГОСТ 10007).

Фторопласт-4 уникальный материал, полученный химическим путем. Он отличается высокой химической стойкостью. Вместе с феноменальной инертностью, фторопласт-4 характеризуется малой пористостью, отличными диэлектрическими и механическими свойствами. Обладает низким, почти не зависящим от температуры коэффициентом трения, совершенно гидрофобен, физиологически инертен.

Эти свойства материала делают изделия из него незаменимыми в химической, электротехнической промышленности, приборостроении, машиностроении, пищевой, медицинской, легкой и швейной промышленности. Фторопласт физиологически и биологически безвреден.

Для повышения твердости, теплопроводности, стойкости к истиранию, снижения деформации под нагрузкой и коэффициента термического расширения к фторопласту-4 добавляют различные наполнители.

Введение различных наполнителей в состав фторопласта значительно повышает износостойкость, твердость, теплопроводность, механическую прочность, снижает разрушающие напряжение при растяжении, относительное удлинение при разрыве, увеличивает модуль упругости, прочность на сжатие.

Выбор материала-наполнителя зависит от условий работы изделия (температура, давление, рабочая среда).