| Главная » Расчет аппарата высокого давления на прочность |

Расчет аппарата высокого давления на прочность

Я профессионально выполняю курсовые проекты на тему расчет аппарата высокого давления на прочность по дисциплине КРЭОО Конструирование и расчет элементов оборудования отрасли.

Ниже представлен пример моего расчета аппарата высокого давления на прочность Вариант 11

Вы можете:

- Заказать мне индивидуальное задание на расчет аппарата высокого давления на прочность.

- купить недорого готовый расчет с вариантами заданий 8 или 11 и использовать его в качестве шаблона для самостоятельного выполнения курсового проекта расчет аппарата высокого давления на прочность

Задание

Купить расчет АВД вариант 11 всего :) за 1500 рублей онлайн

Купить расчет АВД вариант 5 всего :) за 1500 рублей онлайн

Купить расчет АВД вариант 8 всего :) за 1500 рублей онлайн

После оплаты этот расчет аппарата высокого давления на прочность приходит в Вашу почту в ворде автоматически в течение 1 минуты.

расчет аппарата высокого давления на прочность вариант 11

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте www.diplom-berezniki.ru

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Химическое оборудование предназначено для осуществления в них химических, физических, физико-механических или физико-химических процессов, а также для хранения или перемещения в них различных хими ческих веществ. К ним относятся аппараты колонные, в основном, предназначенные для проведения массообменных процессов; теплообменные, сушильные и прокалочные; сосуды и аппараты емкостные; фильтры, центрифуги, машины для измельчения и классификации и т.д. Химическое оборудование в зависимости от технологического назна чения, агрегатного состояния перерабатываемых веществ, температуры и давления, характера работы во времени (периодический или непрерывный) и т.д. может иметь различную конструкцию или устройство. Однако, все аппараты, наряду с наличием у них своих специфических устройств, как правило, состоят из следующих основных элементов и узлов: цилиндрического, сферического или конического корпуса, состоящего из одной или нескольких обечаек; днища; крышки; штуцеров для подачи и отвода исходных веществ, продуктов переработки и, при необходимости, теплоносителей; люков; опоры; сварных и фланцевых соединений; строповых устройств и устройств для присоединения контрольно-измерительных приборов. Указанные элементы являются общими для большинства сосудов и аппаратов. Поэтому при проведении практических занятий по курсу «Конструирование и расчет элементов оборудования отрасли» и «Основы проектирования предприятий химической промышленности» следует ознакомиться с конструкциями и методиками расчета на прочность основных элементов химических машин, сосудов и аппаратов. Современные методики прочностного расчета МАХП подразделяют

все химическое оборудование на следующие две группы

- тонкостенные аппараты – это аппараты, служащие для проведения

процессов, протекающих при низких (до 1 МПа) и средних (от 1 до 10 МПа)

давлениях;

- толстостенные аппараты – это аппараты, служащие для проведе-

ния процессов, протекающих при высоких давлениях (выше 10 МПа).

Методики расчета, рассматриваемые в данной работе, распространяются на элементы сосудов и аппаратов обеих групп, работающих под внутренним избыточным или наружным давлении до 100 МПа (до 1000 кГ/см2) и используемых в атомной, химической, нефтехимической, и в смежных отраслях промышленности.

1 Расчет конструктивных элементов тонкостенных аппаратов

1.1 Цель работы

Целью работы является:

– закрепление теоретических знаний и расчетно-практических рекомендаций при расчете на прочность и устойчивость отдельных конструктивных элементов тонкостенных аппаратов, работающих в условиях нагружения низким (до 1 МПа) или средним (до 10 МПа) давлением;

– расчётную работу выполняют по индивидуальному заданию, приведённому в приложении А. Номер индивидуального задания соответствует порядковому номеру студента в групповом журнале. Работу выполняют с использованием государственных стандартов, технической и справочной литературы.

1.2 Состав и объём расчета

Состав и объём расчета определяется заданием.

Расчетная работа состоит из пояснительной записки с эскизами, оформленной в соответствии с требованиями ГОСТ 2.105-95 [10].

Пояснительная записка должна содержать следующие разделы:

- титульный лист;

- задание;

- содержание;

- введение;

- эскиз аппарата;

- расчет конструктивных элементов аппарата на прочность;

- заключение;

- список использованной литературы.

В введении описывают современное состояние и область конструирования тонкостенных сосудов и аппаратов, указывают особенности рассчитываемой конструкции, ее достоинства, недостатки, формулируют задачу расчета.

Расчет конструктивных элементов тонкостенного аппарата на прочность проводят в следующем порядке:

1) осуществляют выбор конструкционных материалов для всех элементов аппарата с учетом рабочих температур, агрессивности сред и их

концентраций, а также скоростей коррозии материалов аппарата.

2) проводят выбор коэффициентов запаса прочности и устойчивости, коэффициентов прочности сварных швов, а также модуля продольной

упругости.

3) определяют допускаемые напряжения. Расчет допускаемых напряжений для материалов всех конструктивных элементов производят по

методике, описанной в работе.

4) определяют прибавки к расчетным толщинам конструктивных элементов. Расчет прибавок производят с учетом скорости коррозии материалов и срока службы, как всего аппарата, так и отдельных его конструктивных элементов

5) определяют толщины стенок всех конструктивных элементов аппарата и допускаемые давлений с учетом действия внутреннего или

внешнего давлений, а также краевых сил и моментов.

6) рассчитывают и выбирают стандартные патрубки для подвода и отвода всех продуктов, а также стандартных заготовок (поковок, труб, листов и т.д.) для изготовления отдельных конструктивных элементов аппарата. При этом найденные расчетным путем толщины стенок всех элементов округляют до ближайшего бóльшего по стандарту размера. В меньшую сторону допускается округление, составляющее не более 3 % отрасчетной толщины элемента;

7) осуществляют расчет укрепления отверстий на корпусе и рубашке.

8) проводят расчет укрепления корпуса и рубашки аппарата кольцами жесткости.

9) выбирают фланцы, лапы и строповые устройства для аппарата. Фланцы выбирают в зависимости от рабочего (условного) давления и ус-

ловного прохода, а лапы и строповые устройства – от массы аппарата

10) проверяют корпус аппарата на устойчивость от действия поперечной и осевой сжимающих сил, изгибающих моментов, а также от со-

вместного действия всех нагрузок;

11) проверяют все конструктивные элементы аппарата на условие гидравлического испытания

В заключении в виде таблицы приводят основные характеристики тонкостенного аппарата.

В расчетной работе для каждого рассчитываемого элемента (крышка, корпус, днище, рубашка и т.д.) или элемента, выбираемого по нормативно-

технической документации, должен быть представлен изображение этого элемента с указанием всех номинальных размеров. Изображение выполняют карандашом, с использованием чертежных инструментов.

Индивидуальные задания для расчета тонкостенного аппарата на прочность и схема аппарата приведены в приложении А.

2 Расчет конструктивных элементов аппаратов высокого давления.

2.1 Цель и организация работы

Целью работы является выработка у студентов навыков по конструи рованию и расчёту химического оборудования. В соответствии с этим студент, выполняющий расчёт, должен знать области применения различных конструкционных материалов; технические требования к конкретным видам химического оборудования; факторы, определяющие конструкцию его основных элементов; современные методики расчёта элементов оборудования. Студент также, должен уметь подбирать нормативно-техническую и техническую литературу и пользоваться ею для грамотного проведения расчёта.

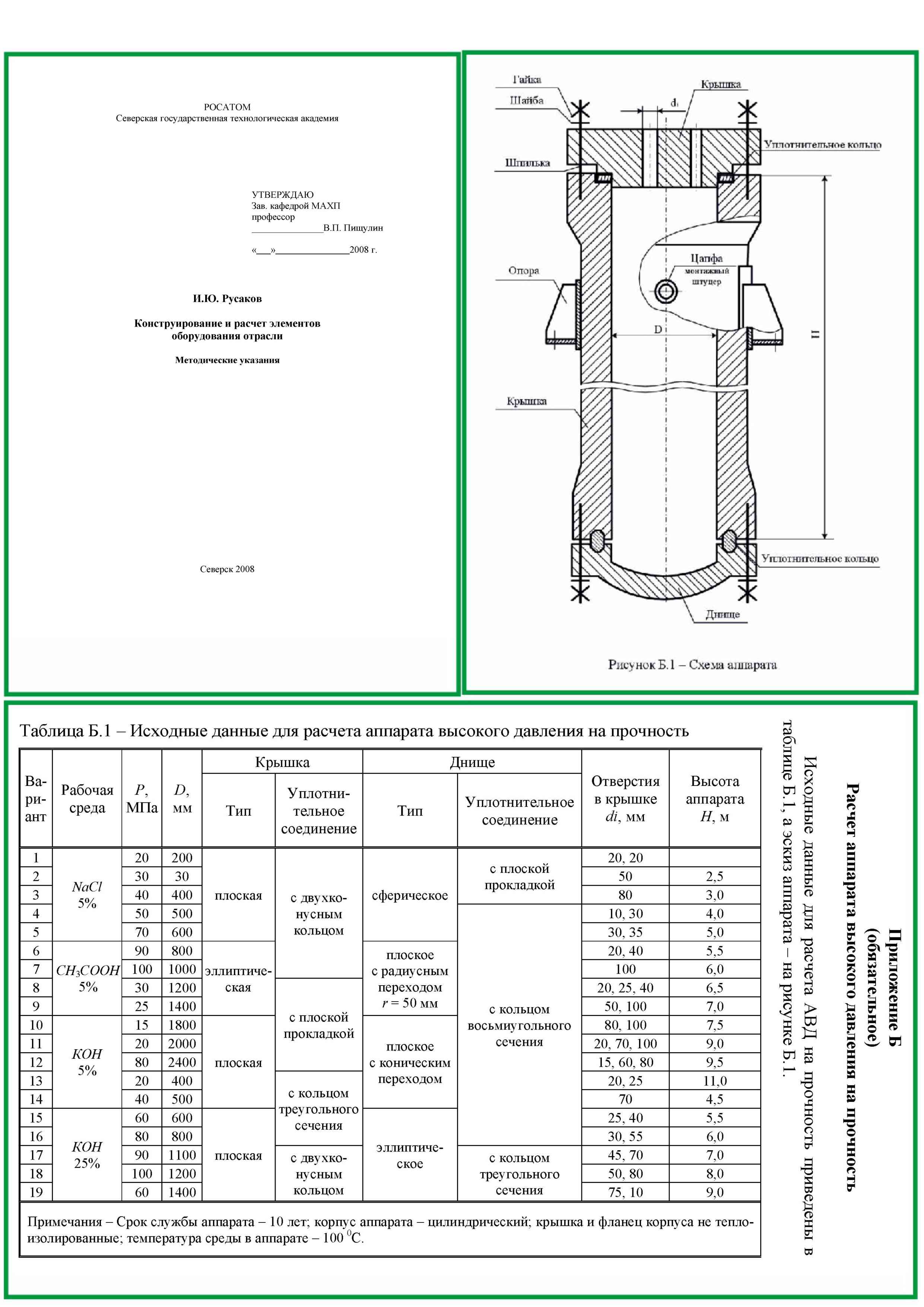

Расчётную работу выполняют по индивидуальному заданию, приведённому в приложении Б. Номер индивидуального задания соответствует порядковому номеру студента в групповом журнале. Работу выполняют с использованием государственных стандартов, технической и справочной

литературы.

2.2 Оформление и состав расчёта.

Расчётную работу оформляют в виде пояснительной записки на листах формата А 4, содержащей текстовую часть и поясняющие рисунки. Оформ-

ление пояснительной записки должно соответствовать требованиям ГОСТ 2.105-95.

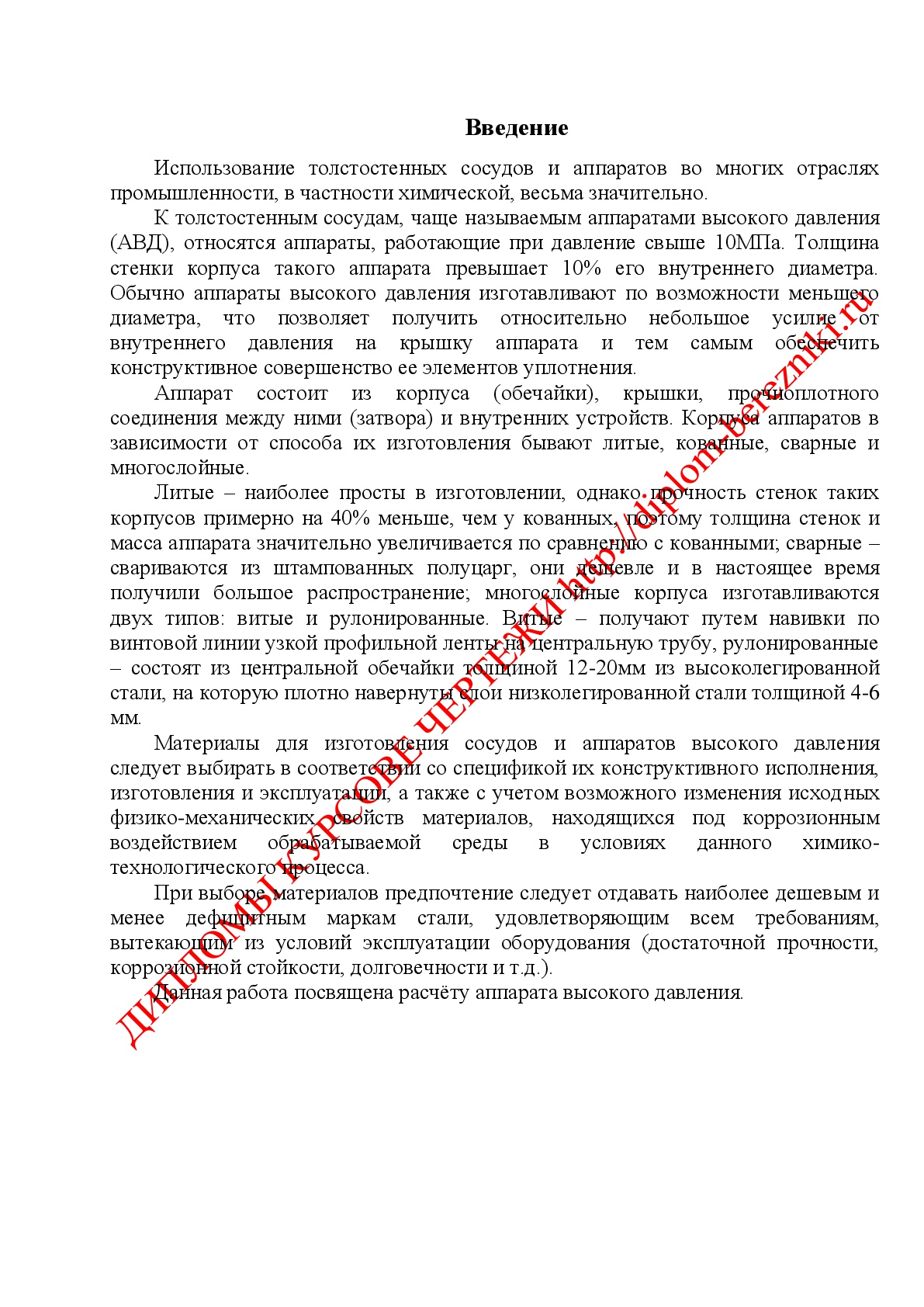

Пояснительная записка должна содержать следующие разделы:

- титульный лист;

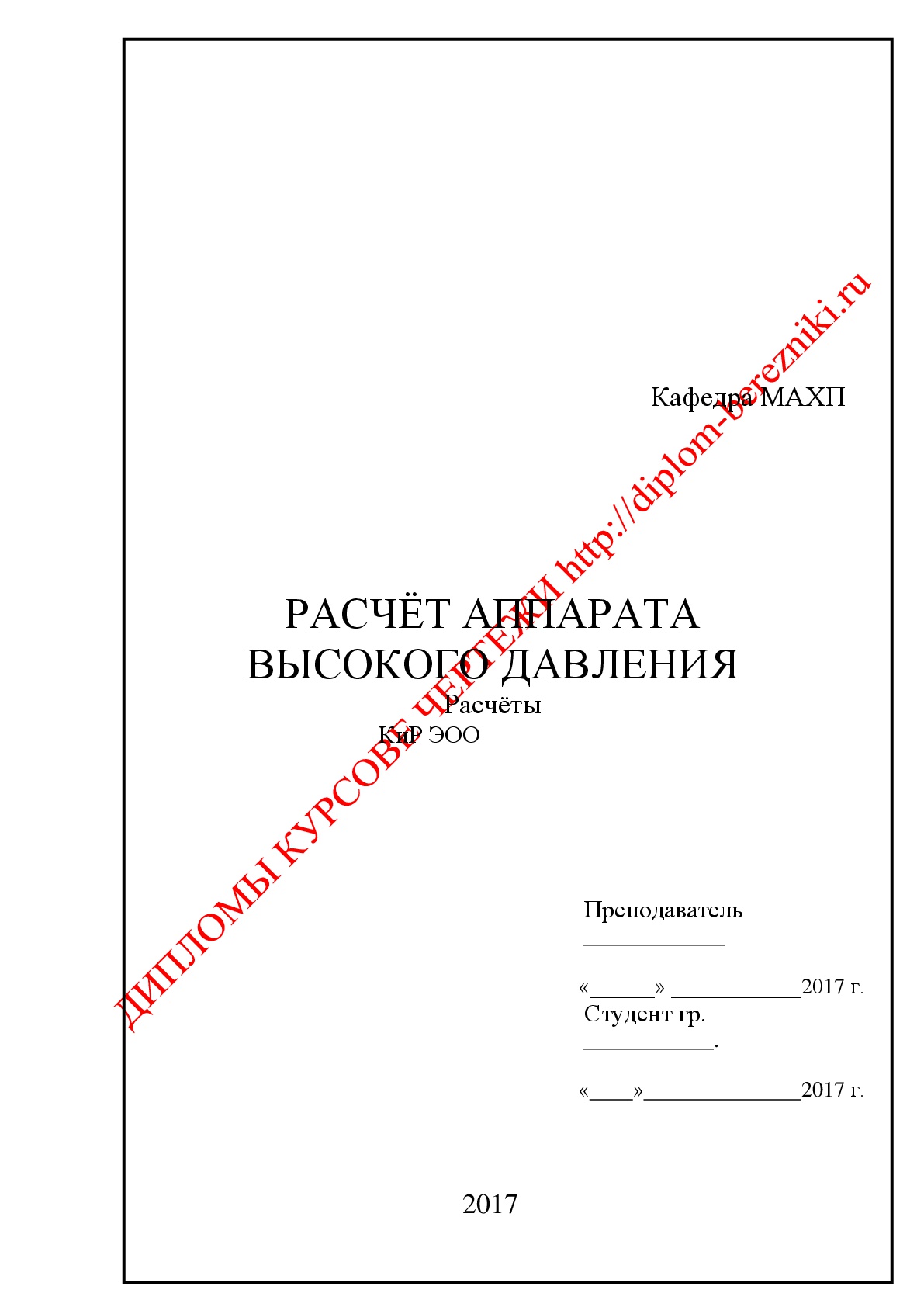

- задание с эскизом аппарата;

- содержание;

- введение;

- расчёт конструктивных элементов аппарата на прочность;

- заключение;

- список использованной литературы.

В задании указывают исходные данные, представленные в виде таблицы, и эскиз рассчитываемого аппарата с указанием на нём заданных раз-

меров. В введении приводят обзор современного состояния в области использования и конструирования сосудов и аппаратов высокого давления.

Формулируют цель и задачу расчёта. Расчёт аппарата высокого давления на прочность производят в следующем порядке:

1) производят выбор конструкционных материалов аппарата и уплотнительных элементов с учётом агрессивности рабочей среды и её температуры; определяют скорость коррозии материала корпуса.

2) определяют механические свойства выбранных конструкционных материалов и выбирают коэффициенты запаса прочности для рабочих

условий и условий гидравлических испытаний, коэффициенты запаса ус тойчивости и коэффициенты прочности сварных швов

3) рассчитывают толщину стенки цилиндрического корпуса, проверяют ее на допускаемое давление и на условие гидравлического испытания

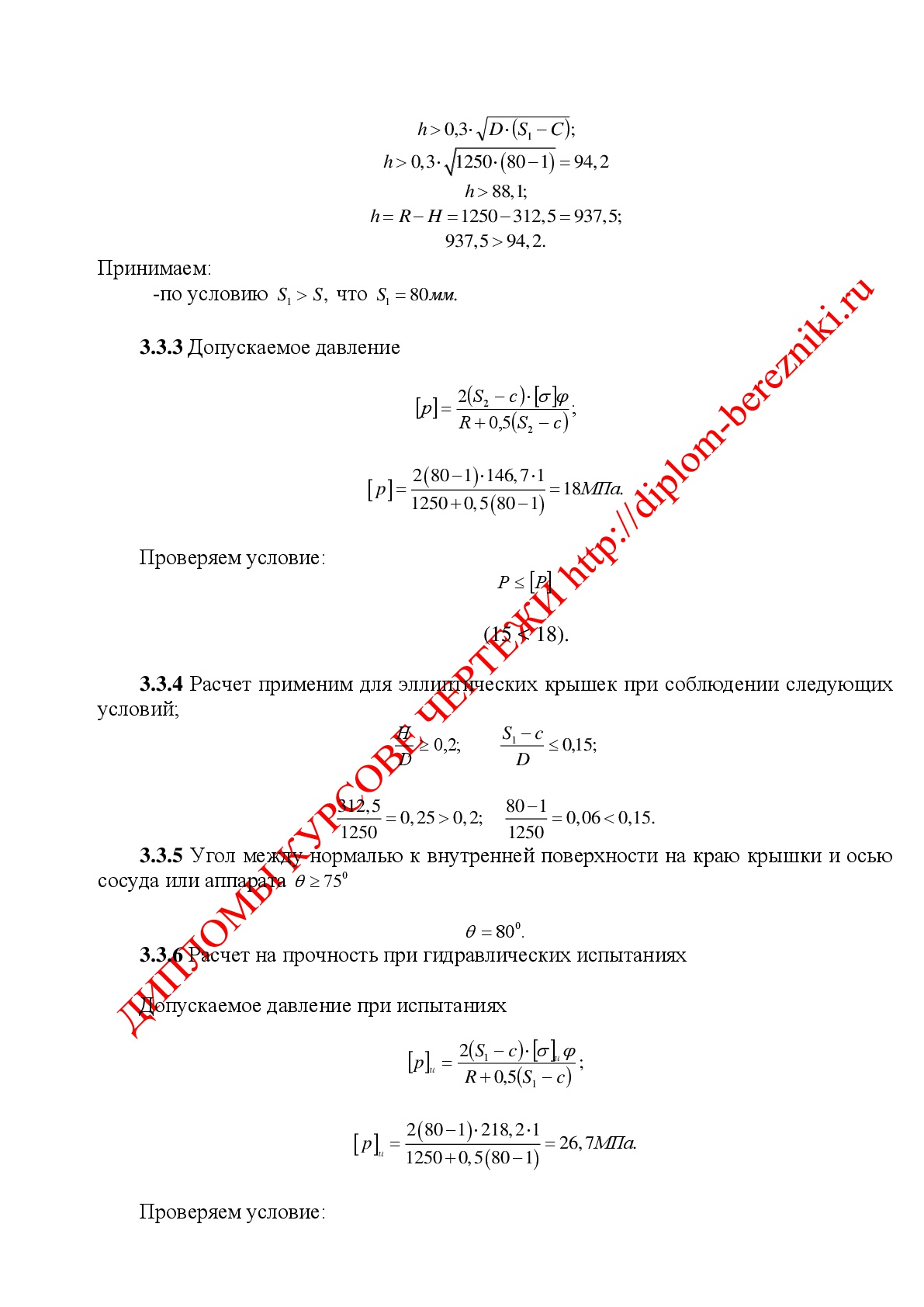

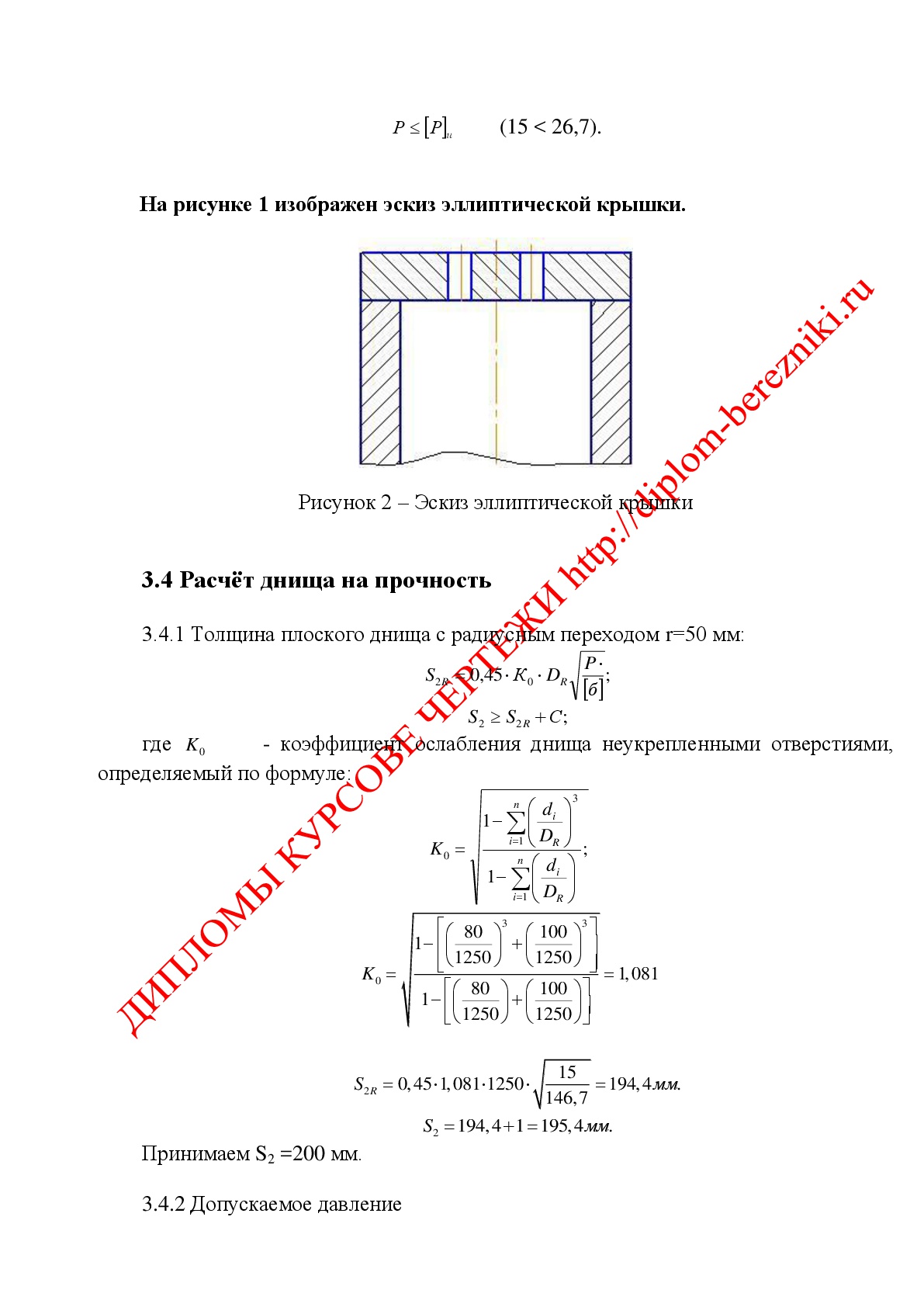

4) рассчитывают толщины стенок, днища и крышки проверяют их на допускаемые давления и на условие гидравлического испытания. Приводят эскизы днища и крышки с простановкой на них рассчитанных размеров;

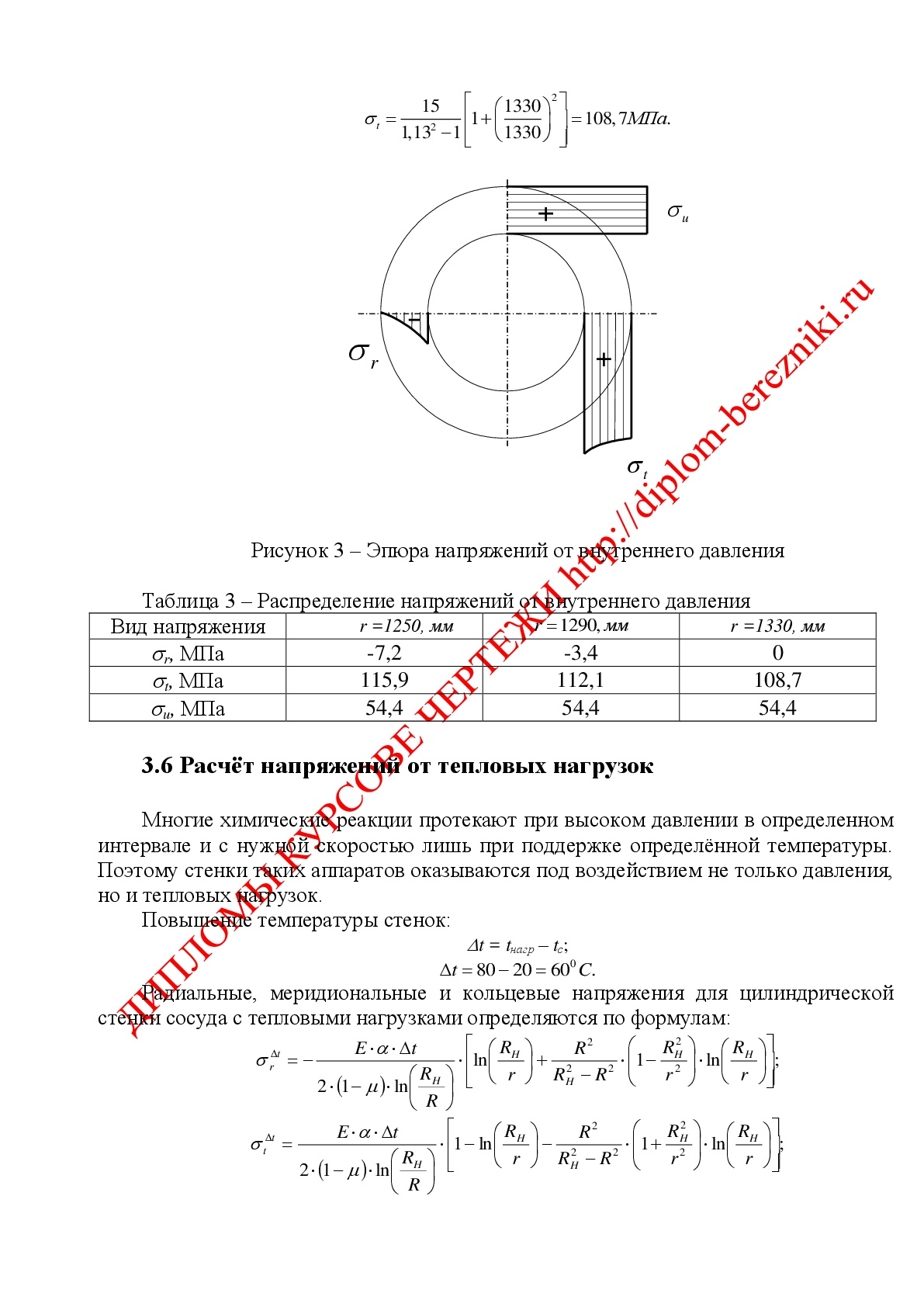

5) определяют радиальные, меридиональные и кольцевые напряжения в цилиндрической стенке сосуда от внутреннего давления в не менее,

чем трёх точках и строят в масштабе эпюры этих напряжений.

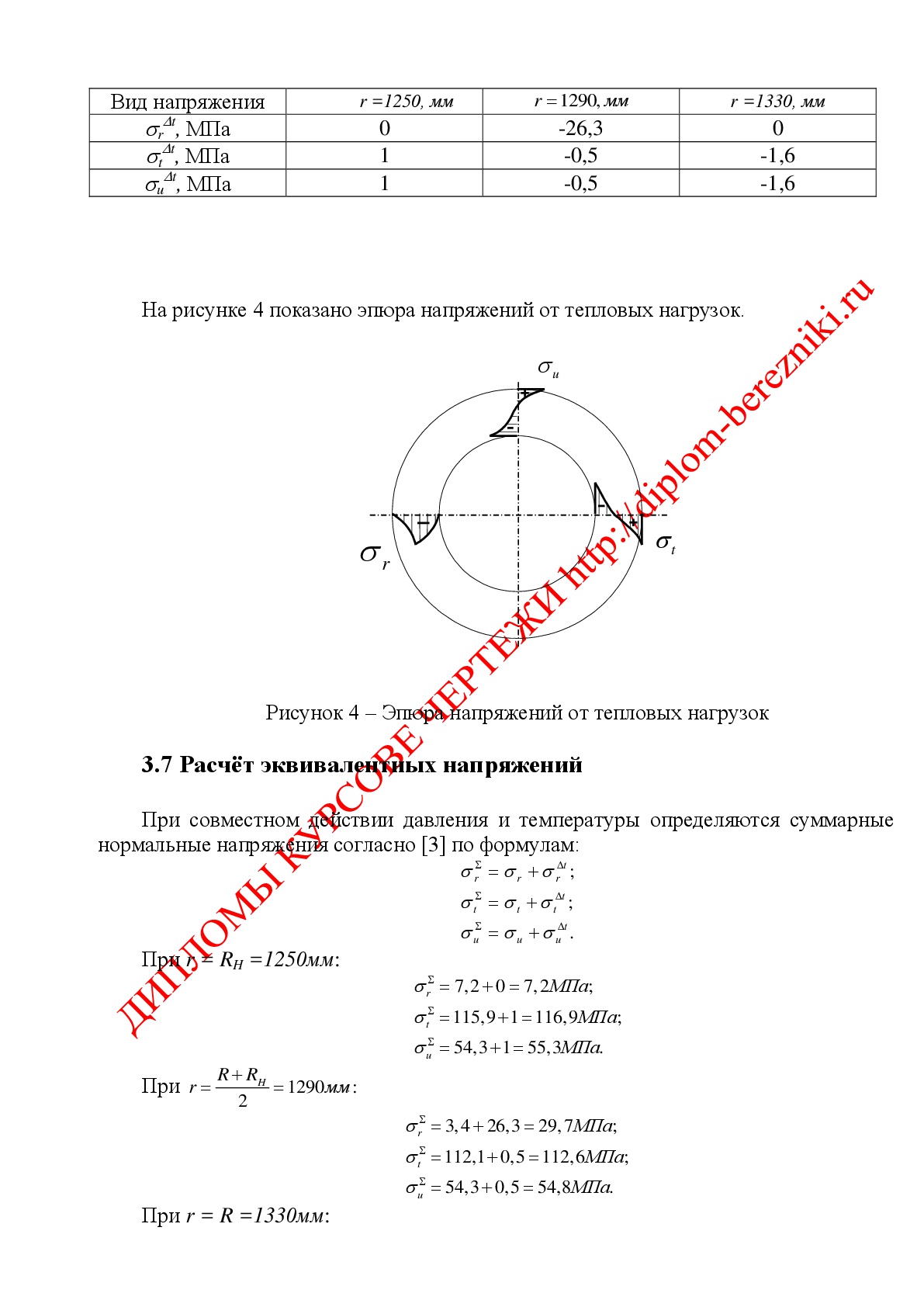

6) определяют радиальные, меридиональные и кольцевые напряжения для цилиндрической стенки сосуда с тепловыми нагрузками в не менее, чем в трёх точках и строят в масштабе эпюры этих напряжений.

7) определяют эквивалентные напряжения.

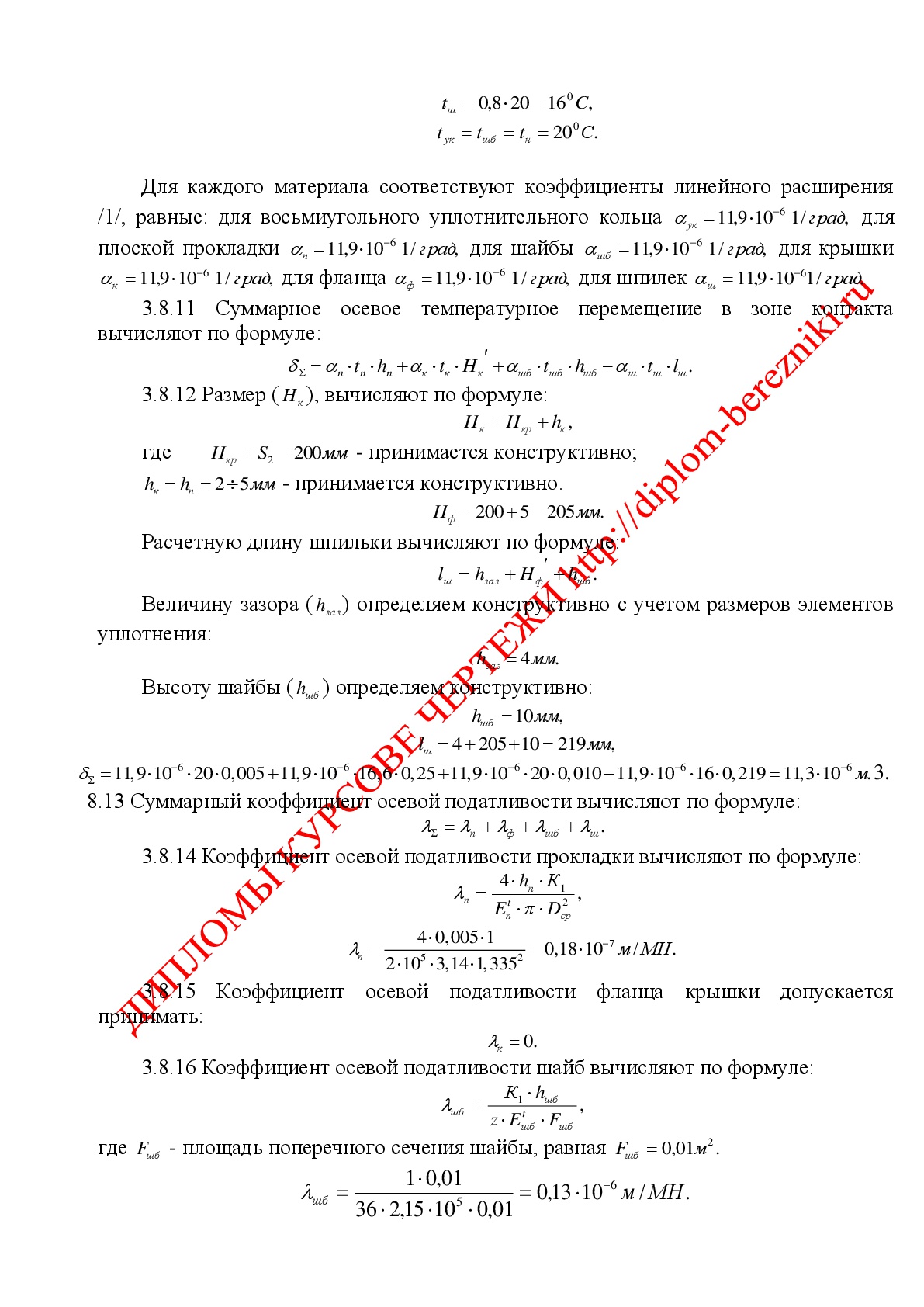

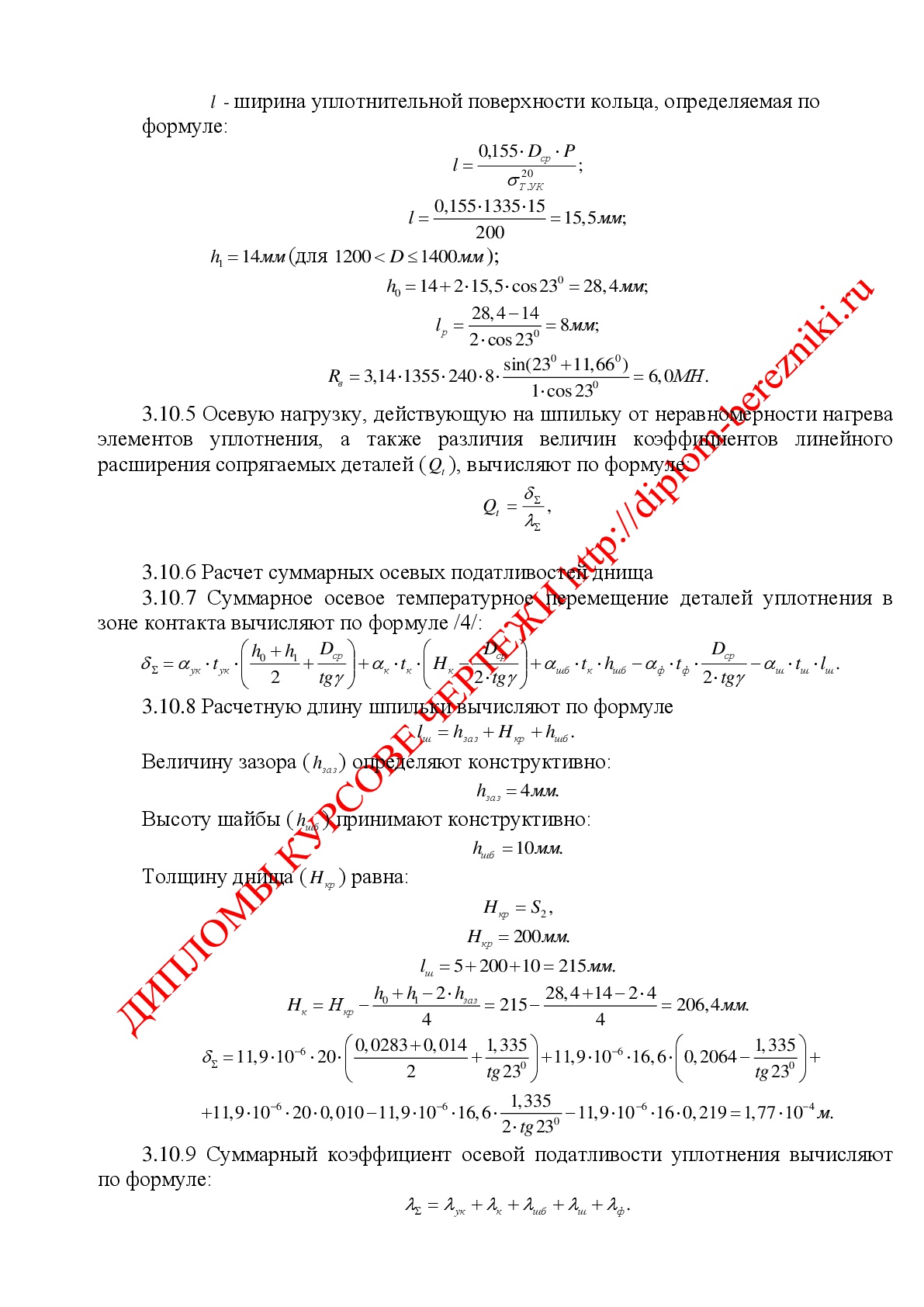

8) рассчитывают верхний и нижний затворы и приводят в масштабе

чертежи поперечного сечения затворов с указанием всех рассчитанных размеров.

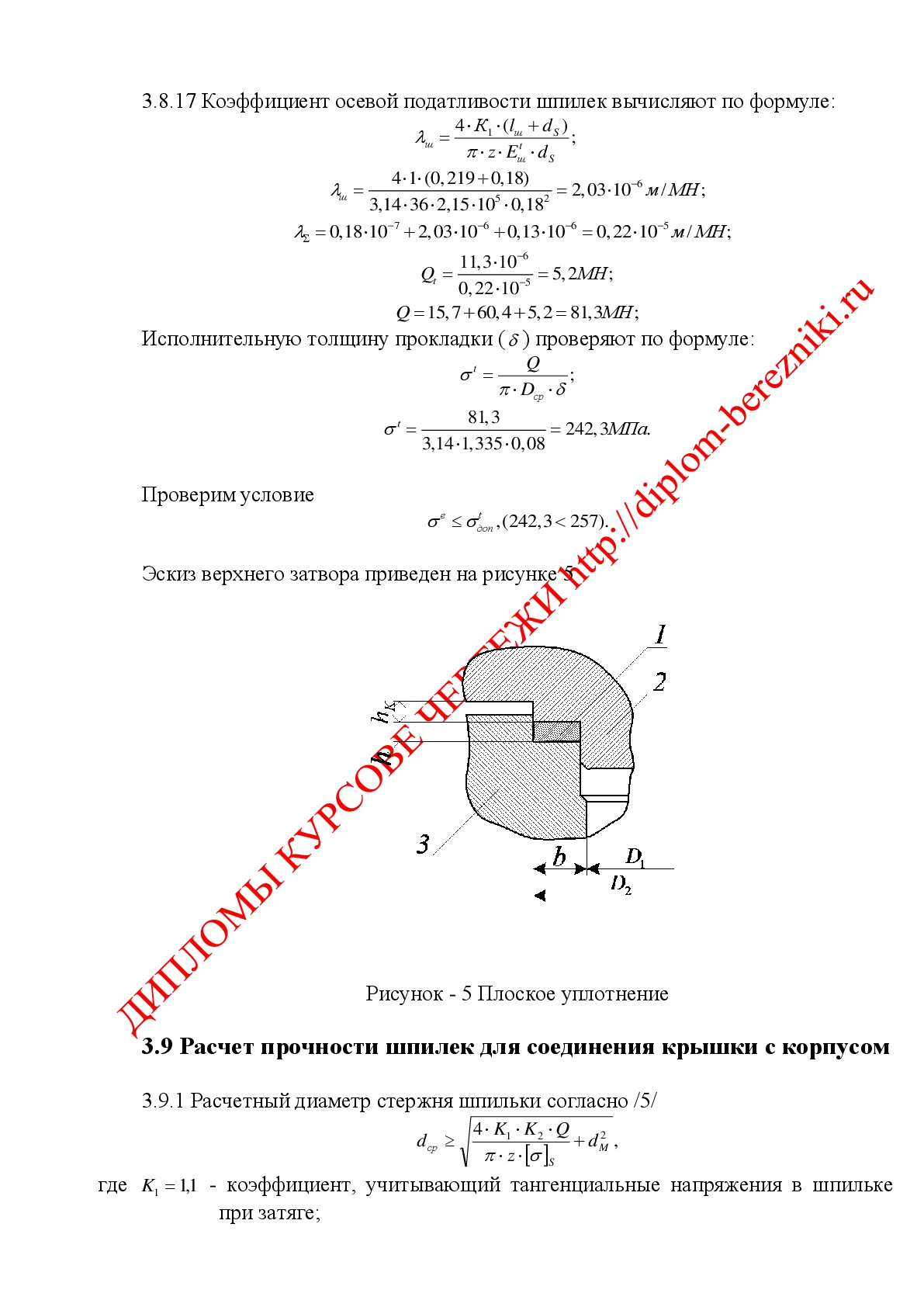

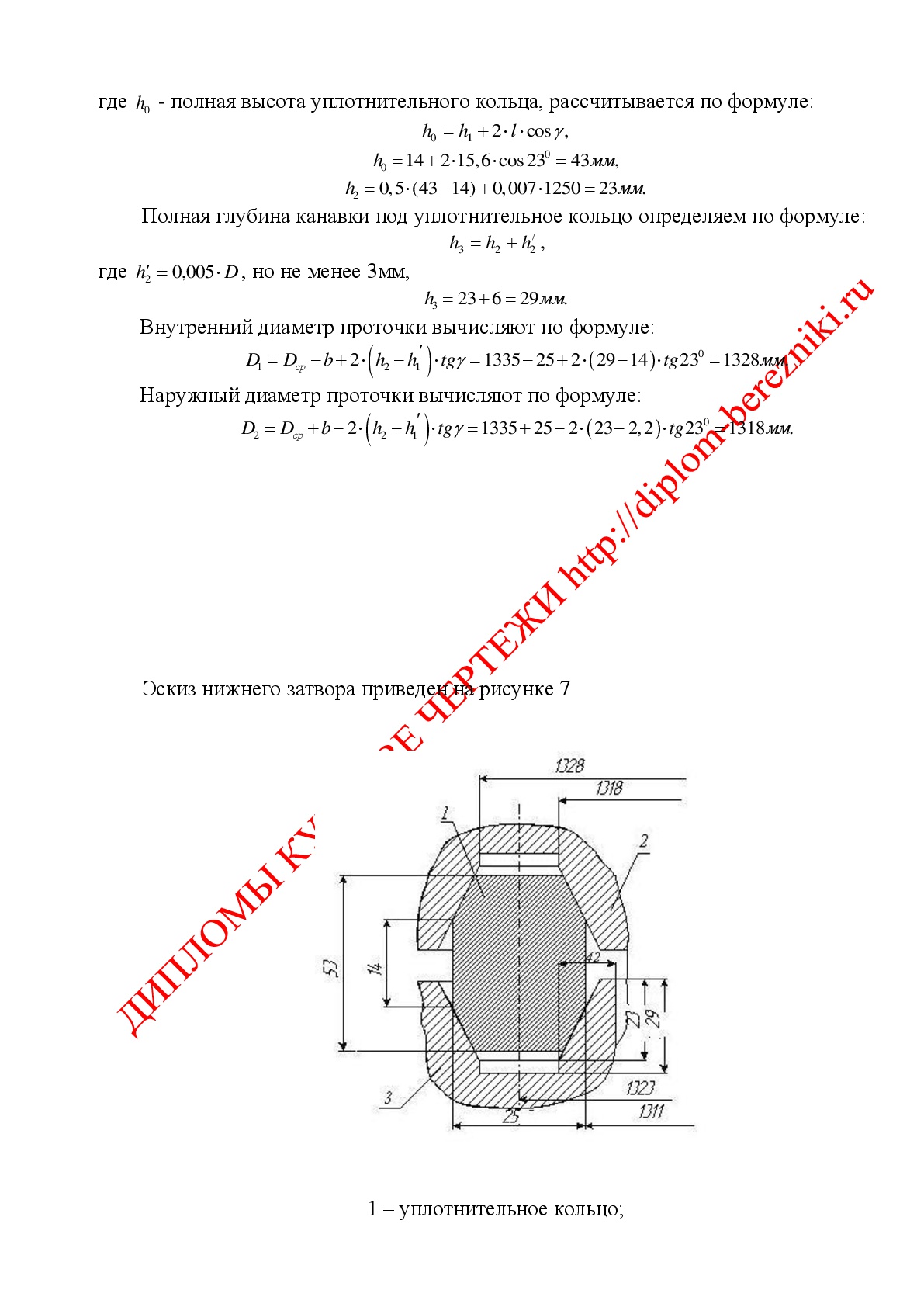

9) подбирают материал, определяют коэффициент запаса прочности и рассчитывают шпильки для верхнего и нижнего соединений крышки и

днища и приводят эскиз шпильки.

10) определяют суммарные осевые податливости крышки и днища аппарата.

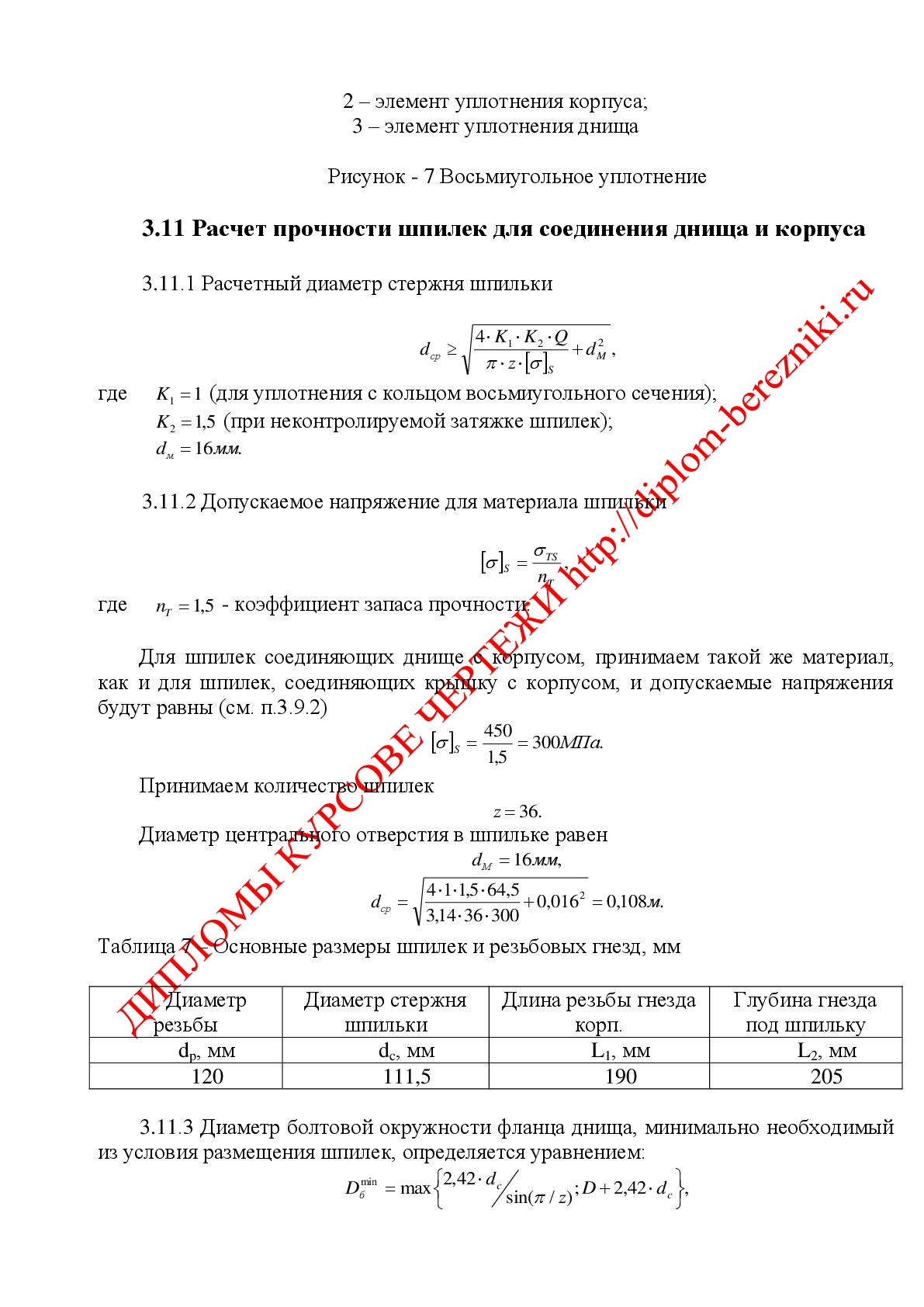

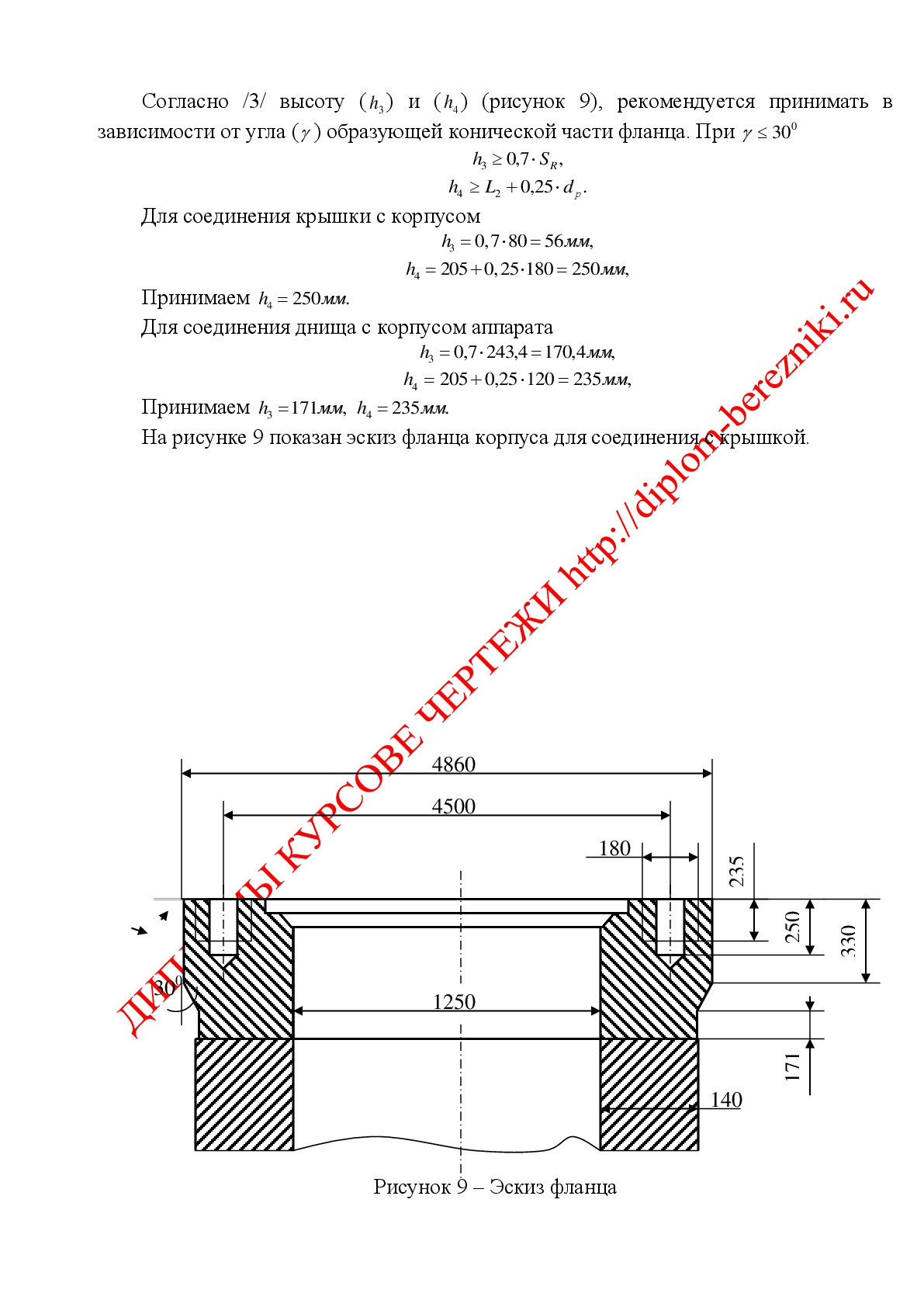

11) определяют конструктивные размеры концевых элементов корпуса аппарата и приводят эскиз одного из концевых элементов;

12) рассчитывают массу пустого аппарата и массу аппарата, заполненного рабочей средой;

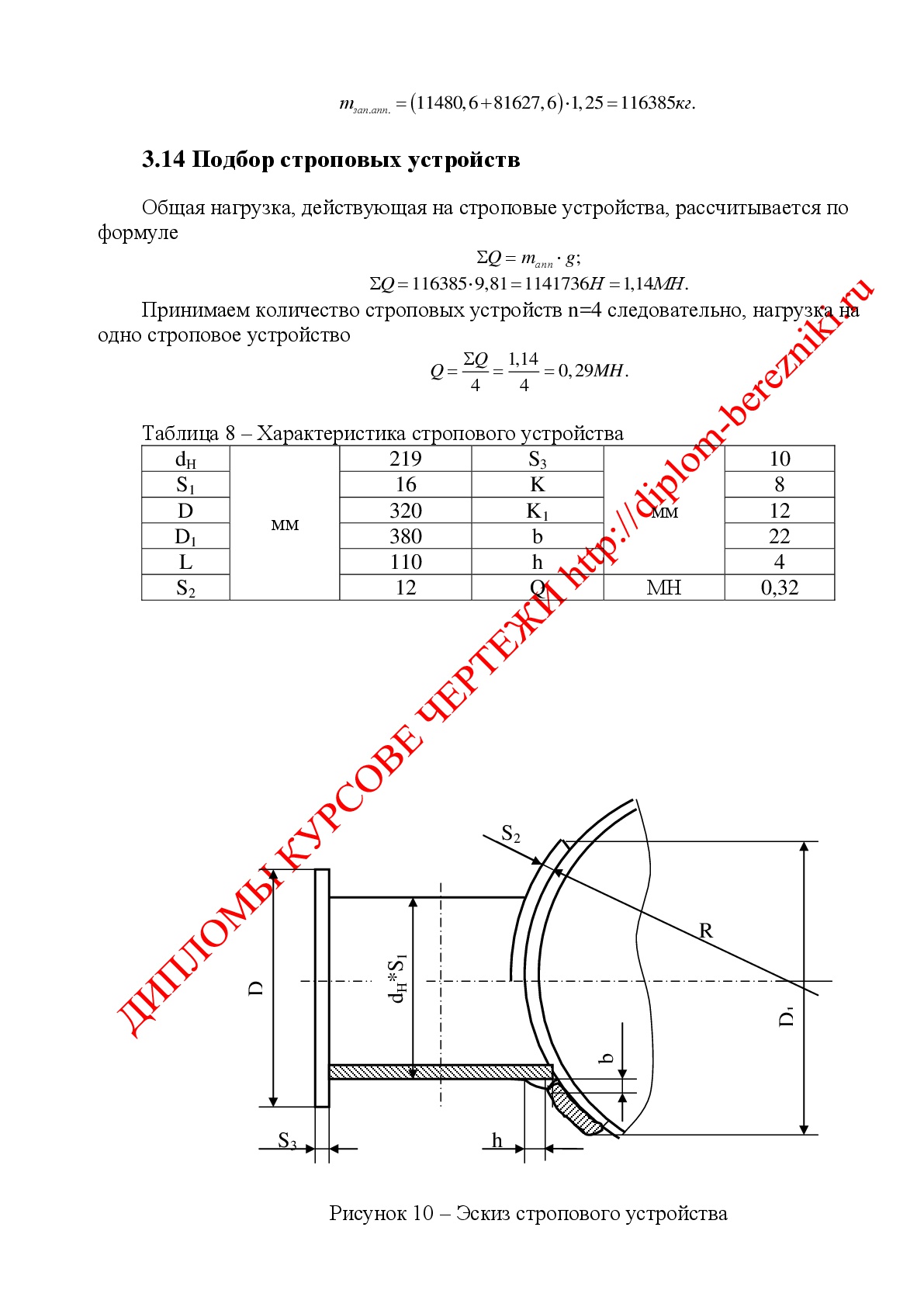

13) проводят подбор строповых устройств и приводят эскиз выбранного устройства с указанием на нём или в отдельной таблице технической

характеристики и основных размеров.

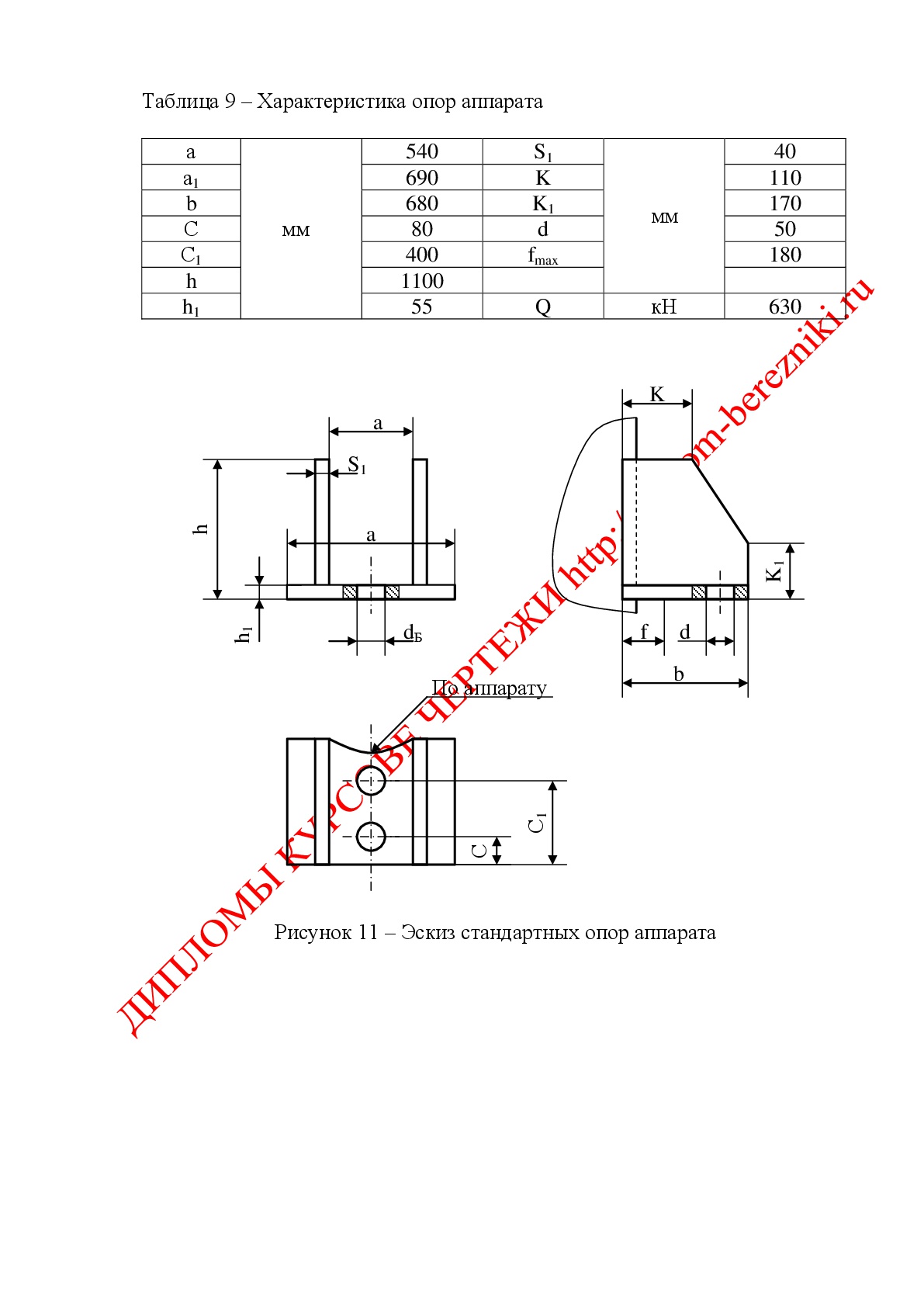

14) проводят подбор опоры для аппарата и приводят эскиз выбранной

опоры с указанием на нём или в отдельной таблице технической характе-

ристики и основных размеров.

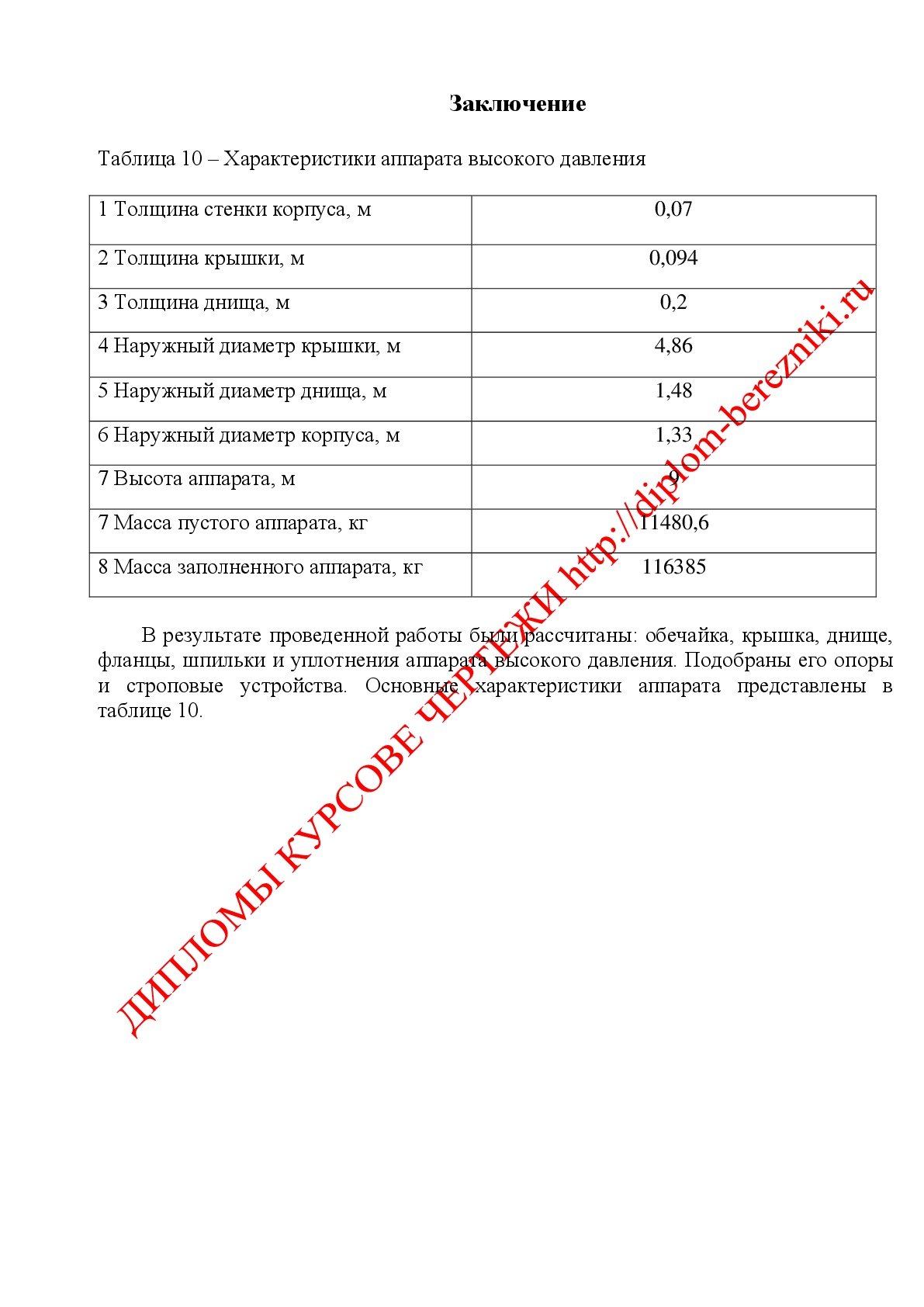

В заключении подводят итог проделанной работы и в виде таблицы приводят основные геометрические размеры рассчитанного аппарата.

Список литературы составляют в порядке ссылки на литературу в тексте пояснительной записки и оформляют в соответствии с требованиями стандарта.

В расчетной работе для каждого рассчитываемого элемента (крышка,корпус, днище, рубашка и т.д.) или элемента выбираемого по нормативно-

технической документации, должен быть изображен эскиз этого элемента с

указанием всех номинальных размеров. Эскиз выполняется карандашом, с использованием чертежных инструментов.

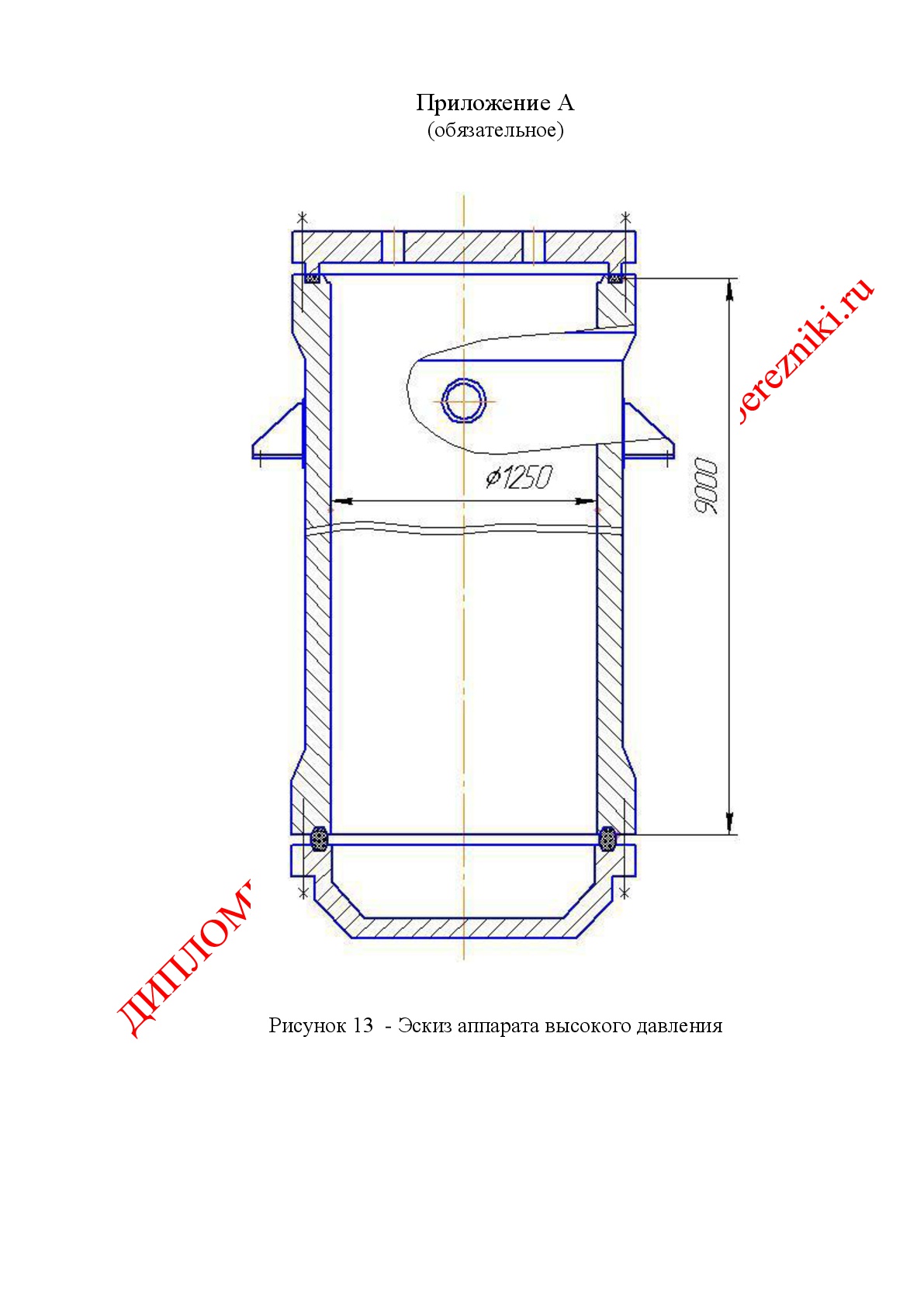

В приложении на отдельном листе формата А4 или А3 выполняют эскиз аппарата по полученным размерам в масштабе с указанием этих раз-

меров. Допускается делать эскиз на миллиметровке.

Специальные термины

Аппарат высокого давления – АВД.

Корпус сосуда – основная часть аппарата без крышек, уплотнительных элементов, шпилек и других присоединяемых деталей.

Обечайка – цилиндрический элемент корпуса сосуда, изготовленный из листовой стали или поковки.

Концевые элементы – днища, фланцы, горловины, которыми заканчивается цилиндрическая часть корпуса сосуда.

Затвор – совокупность уплотнительных элементов, предназначенных для открывания и закрывания аппарата и обеспечивающих герметичность места стыка соединяемых деталей в условиях эксплуатации.

Уплотнительный элемент – элемент затвора, непосредственно обеспечивающий герметичность места стыка.

Литература

1 Кольман-Иванов Э.Э. Конструирование и расчет машин химических производств/ Э.Э. Кольман-Иванов. – М: Машиностроение, 1985. –

408 с.

2 Лащинский А.А. Конструирование сварных химических аппаратов: справочник / А. А. Лащинский; под ред. А. Р. Толчинского. – 2-е изд.,

стереотип. – М.: Альянс, 2008.

3 Лащинский А.А. Основы конструирования и расчета химической аппаратуры: справочник / А. А. Лащинский, А. Р. Толчинский; под ред. Н.

Н. Логинова. – 2-е изд., перераб. и доп. — Л.: Машиностроение, 1970. –752 с.

4 Расчет и конструирование машин и аппаратов химических производств: примеры и задачи: учебник для втузов / М. Ф. Михалев [и др.] ; под

ред. М. Ф. Михалева. – Л.: Машиностроение, 1984 . – 299 с.

5 Топтуненко Е.Т. Основы конструирования и расчета химических аппаратов и машин/ Е.Т. Топтуненко. – Харьков: ХГУ, 1968. – 276 с.

6 Хисматулин Е.Р. Сосуды и трубопроводы высокого давления: справочник/ Е.Р. Хисматуллин, Е.М. Коралёв, В.И. Лившиц. – М.: Маши-

ностроение, 1990. –384 с.

7 Громова А.И. Коррозионная стойкость реакторных материалов: справочник/ А.И. Громова, В.Н. Кузнецова, И.К. Морозова. – М.: Атомиз-

дат, 1966. – 522 с.

8 Сухотин А.М. Химическое сопротивление материалов: справочник/ А.М. Сухотин, В.С. Зотиков. - Л.: Химия, 1975. – 320 с.

9 Канторович З.Б. Основы расчета химических машин и аппаратов: учебник для вузов / З.Б. Канторович .– 3-е изд., перераб. и доп. — М.:

Машгиз, 1960 .— 743 с.

10 ГОСТ 2.105-95. ЕСКД. Общие требования к текстовым докумен-

там. – М.: Изд-во стандартов, 196.– 37 с.

11 ГОСТ 14249 – 89. Сосуды и аппараты. Нормы и методы расчёта на прочность. – М.: Изд-во стандартов, 1990.– 62 с.

12 ГОСТ 24306-80. Сосуды и аппараты. Нормы и методы расчета на прочность. Технические требования. – М.: Изд-во стандартов, 1981.– 46 с.

13 ГОСТ 24755-81. Сосуды и аппараты. Нормы и методы расчета на прочность. – М.: Изд-во стандартов, 1982.– 20 с.

14 ГОСТ 25215-82 ЕСКД. Сосуды и аппараты высокого давления.

Обечайки и днища. Нормы и методы расчета на прочность. – М.: Изд-во

стандартов, 1983.– 9 с. 15 ОСТ 26-1046 – 87. Сосуды и аппараты высокого давления. Нормы и методы расчёта на прочность. – М.: Изд-во стандартов, 1988.– 12 с.

16 Миронов В.М. Конструирование и расчет элементов оборудования отрасли: учебное пособие. Ч. II./ В.М. Миронов, В.М. Беляев – Томск:ТПУ, 2004. – 108 с.

17 ГОСТ 26303-84. Сосуды и аппараты высокого давления. Шпильки. Методы расчёта на прочность. – М.: Изд-во стандартов, 1985. – 10 с.

18 Уплотнение неподвижных металлических днищ сосудов и аппаратов на давление от 10 до 100 МПа. – Методика расчета на прочность и

плотность РД 26-01-168-88. – 35 с.

19 ГОСТ 7.1 – 2003. Библиографическое описание документа. Общие требования и правила составления. – М.: Изд-во стандартов, 2004. – 43 с.

20 ГОСТ Р 52857.1–2007. Сосуды и аппараты. Нормы и методы расчета на прочность. – М.: Изд-во стандартов, 2008. – 320 с.

21 ГОСТ 26276–84 Лапы опорные подвесных вертикальных сосудов и аппаратов. Основные размеры. – М.: Изд-во стандартов, 1985. – 20 с.

1 Цель расчета

Целью расчета является закрепление теоретических знаний, расчетно-практических рекомендаций по курсу " Расчет и конструирование Элементов оборудования отрасли" и их приложение к конкретному прочностному расчету отдельных конструктивных элементов аппарата высокого давления.

2 Данные для расчета

Данные для расчета приведены в таблице 1.

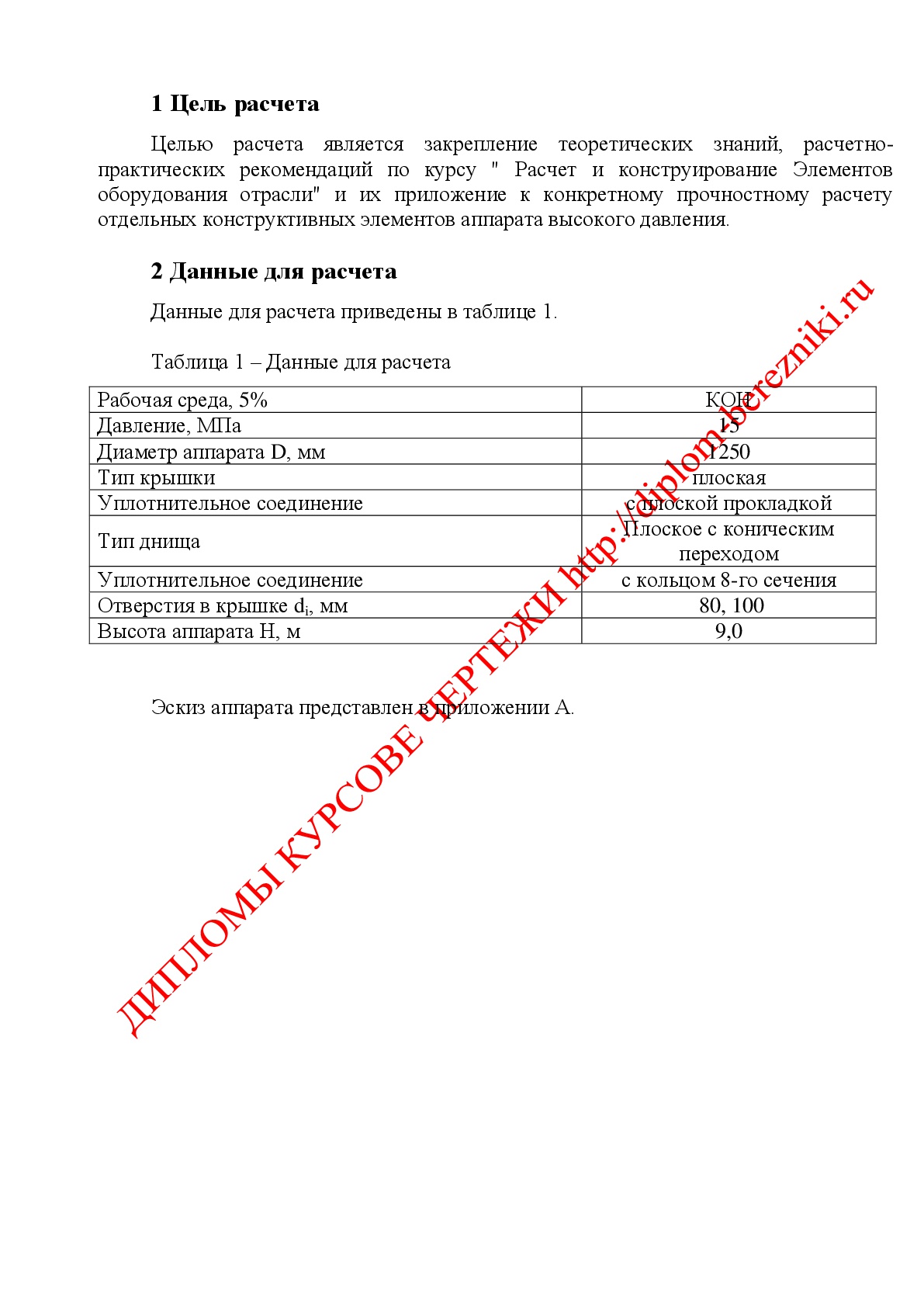

Таблица 1 – Данные для расчета

Рабочая среда, 5% КОН

Давление, МПа 15

Диаметр аппарата D, мм 1250

Тип крышки плоская

Уплотнительное соединение с плоской прокладкой

Тип днища Плоское с коническим переходом

Уплотнительное соединение с кольцом 8-го сечения

Отверстия в крышке di, мм 80, 100

Высота аппарата Н, м 9,0