| Главная » Изучение текстурных свойств катализатора |

Изучение текстурных свойств катализатора

Реферат на тему: Изучение текстурных свойств катализатора

Данная работа содержит 5 рисунков 30 страниц и 8 литературных источника

Тема работы: Изучение текстурных свойств катализатора.

В ходе рассмотрения темы необходимо установить основные виды текстурных свойств катализатора, определить основные параметры влияния этих свойств на процессы каталитической конверсии. Выявить основные способы регулирования текстурными свойствами катализатора и их влияние на процесс в целом. По характеру изменения в ходе эксплуатации определить возможные зависимости тех или иных свойств катализатора, которые влияют на процесс в целом и влияние каждого свойства в частности.

Содержание

Введение

1 Основные текстурные свойства катализаторов

1.1 Определение текстурных свойств

2 Регулирование текстурных свойств катализаторов

2.1 Контроль величины поверхности

2.2 Регулирование объема пор

2.3 Регулирование пористости

Заключение

Список использованных источников

Купить реферат за 200 рублей онлайн

Введение

Подбор катализаторов для проведения промышленных процессов - задача чрезвычайно сложная. Катализаторы очень специфичны по отношению к различным химическим реакциям. Существующие теории катализа объясняют эту специфичность рядом энергетических и геометрических факторов, в результате влияния которых данный катализатор воздействует на скорость только одной реакции или очень узкой группы реакций. Не всегда еще возможен строгий научный выбор конкретного катализатора для данного химико-технологического процесса, хотя теория каталитических процессов в последние десятилетия получила значительное развитие и характеризуется мно гими новыми достижениями.

Твердые катализаторы - это, как правило, высокопористые вещества с развитой внутренней поверхностью, характеризующиеся определенной пористой и кристаллической структурой, активностью, селективностью и рядом других технологических характеристик.

Пористая структура характеризуется размерами и формой пор, пористостью (отношением свободного объема пор к общему объему), удельной поверхностью катализатора

Распределение пор по размерам может оказаться таким, что часть поверхности катализатора окажется недоступной для реагирующих молекул большого размера и, кроме того, скорость превращения реагентов в конечные продукты может уменьшаться вследствие затруднения диффузии реагентов внутри пор.

1 Основные текстурные свойства катализаторов

Имеется, по крайней мере, семь физических характеристик носителя или катализатора, регулируя которые можно добиться нужных свойств каталитической системы и текстурных свойств катализатора. Все эти характеристики связаны между собой, поэтому при разработке катализатора часто возникает необходимость в пренебрежении одной из характеристик, чтобы достичь оптимального значения другой. Создание катализатора (и соответственно носителя) с оптимальными свойствами постоянно вынуждает нас искать компромиссное решение между физическими и химическими характеристиками. Особого внимания заслуживают такие характеристики носителя, как прочность, плотность, поверхность, общий объем пор, распределение пор по размерам, размеры пор, частиц и их форма. Тип кристаллической модификации регулировать труднее.

Прежде всего, при подготовке носителя (катализатора) к работе следует учитывать его прочность. Если катализатор пред назначен для использования в виде неподвижного слоя, его прочность должна быть такой, чтобы он мог противостоять потоку газа или жидкости и любым вибрациям и смещениям, которые возникают при движении потока. Если катализатор используют во взвешенном состоянии, нужно учитывать трение между частицами катализатора, трение этих частиц о стенки реактора, подводящие трубки, вентили, цилиндры насоса или компрессора.

Очень важно, чтобы плотность катализатора соответствовала условиям проведения процесса. При использовании во взвешенном состоянии частицы катализатора не должны выпадать, из взвеси, а сохраняться во взвешенном состоянии при механическом или газовом перемешивании. Для этого плотность катализатора в сухом состоянии должна составлять от 1 до 0,2 или 0,3 г/см3. Важным обстоятельством при определении плотности катализатора является его стоимость. Поскольку многие катализаторы продаются на вес, желательно, чтобы плотность катализатора была как можно более низкой/

2 Регулирование текстурных свойств катализаторов

Необходимость регулирования физических характеристик катализаторов обусловлена многими причинами: получением требуемой активности катализатора; достижением заданной физической прочности или необходимой устойчивости по отношению к термической или химической дезактивации, получением максимальной эффективности или селективности катализатора.

Изменяя характеристики носителя, например, увеличивая размер пор, можно избежать закоксовывания катализатора, являющегося причиной его дезактивации (закоксовывание начинается в малых порах и лишь потом распространяется на поры большего диаметра).

Довольно часто разрушение мелких пор при термической обработке приносит дополнительную выгоду - при отжиге удаляются нежелательные каталитические центры. Стало почти аксиомой, что сверхактивный катализатор, т. е. способствующий образованию избыточного количества побочных продуктов, можно улучшить путем надлежащей термической обработки, в результате которой происходит отжиг (релаксация) дефектов решетки •или протекает твердофазная реакция между катализатором и носителем либо между различными компонентами самого катализатора.

2.1 Контроль величины поверхности

Величина поверхности катализатора зависит, прежде всего, от метода его приготовления. Наиболее эффективным способом получения высокоразвитой поверхности является осаждение катализатора в виде гидроксида или еще лучше, карбоната при использовании в качестве осадителя карбонатов аммония или щелочных металлов. Такое осаждение приводит обычно к образованию гелеобразного осадка, из которого при последующей сушке и прокаливании происходит удаление воды или воды и СО2, в результате чего развивается высокая пористость и соответственно большая поверхность.

Осаждение при низких температурах и из разбавленных растворов также способствует развитию поверхности. Образованию чрезвычайно развитой поверхности носителей способствует с осаждение геля, на основе которого в конечном итоге синтезируется сложный носитель катализатора. Дополнительным фактором, влияющим на величину поверхности, является скорость и порядок осаждения - т. е. добавляется ли основание к кислому раствору или кислый раствор к щелочному осадителю. При этом следует иметь в виду, что, помимо влияния на величину поверхности, добавление кислого раствора исходной соли катализатора к щелочному осадителю приводит к захвату осадком значительных количеств щелочи, что может оказаться вредным для катализатора. Иными словами, пытаясь достичь оптимальных величин поверхности и пористости, можно внести такие нежелательные примеси, как ионы щелочных металлов или сульфат-ионы, удалить которые очень трудно.

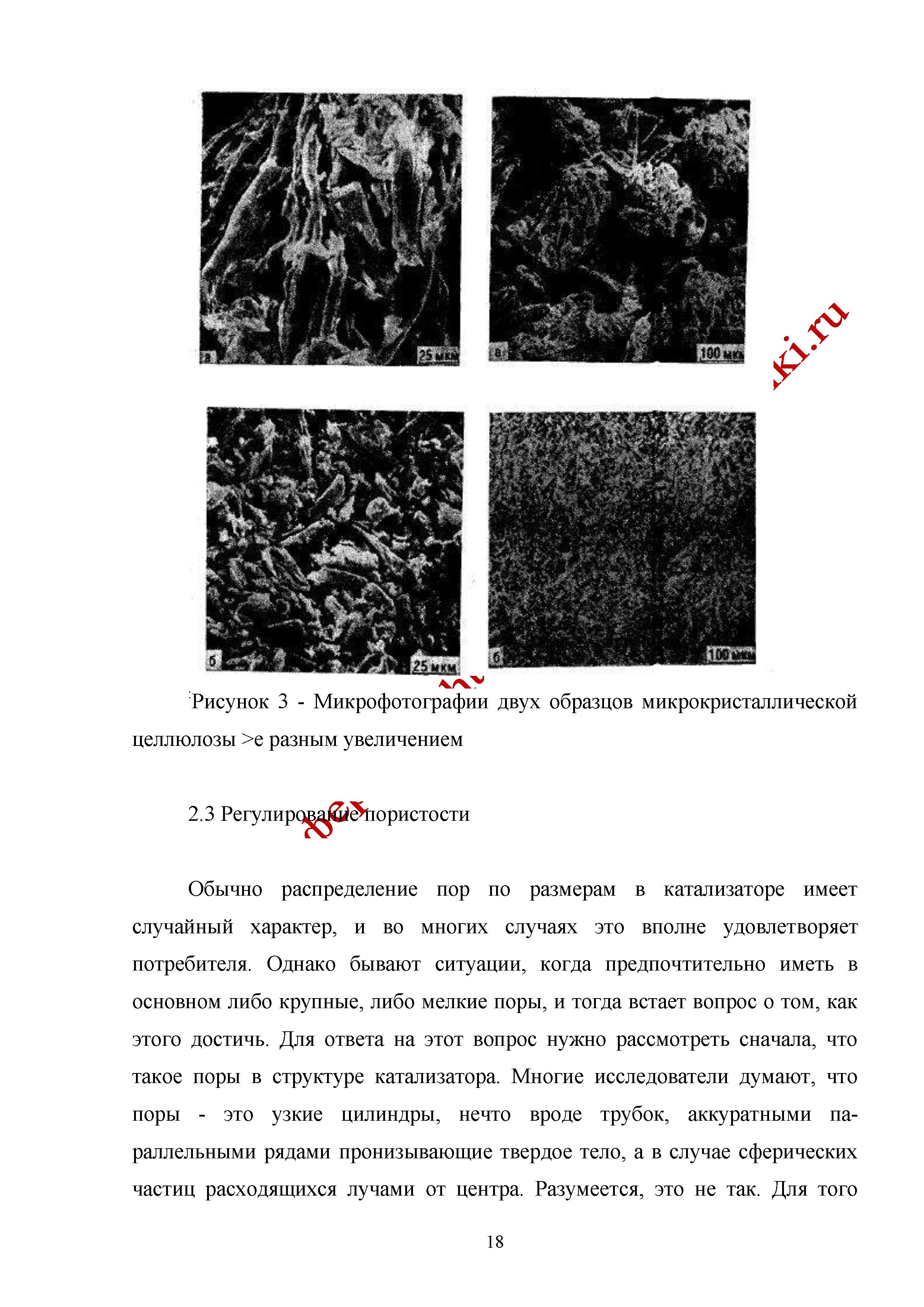

Другим способом регулирования размеров пор и поверхности является замена водной среды на смешанную водно-спиртовую или полностью спиртовую. Осадок после удаления спирта в меньшей степени склонен к синерезису и коалесценции, а потому получается более дисперсным и рассыпчатым. Такой осадок имеет высокоразвитую поверхность и необычайно высокую пористость, как это следует из рис. 1 и 2. Правда, по мере усиления этих свойств уменьшаются прочность и плотность материала.

Пористость и величину поверхности можно регулировать также с помощью сушки в вакууме при низких температурах, особенно вакуумным замораживанием. И в этом случае прочность и плотность оказываются низкими, что нужно учитывать при разработке и синтезе катализатора.

Заключение

В данной работе приводятся описание текстурных свойств катализаторов. К текстурным характеристикам катализатора относятся:

- насыпная, кажущаяся и истинная плотности;

- порозность слоя и пористость частиц;

- удельная площадь поверхности;

- суммарный объем пор и распределение пор по размерам.

Также динамическое изменение этих свойств при работе катализаторов и в изменение в процессе их изготовления. Рассматриваются методы контроля основных показателей текстурных свойств катализаторов и способы регулирования и получения заданных параметров текстуры.