| Главная » Информация » Чертеж Печь КС кипящего слоя |

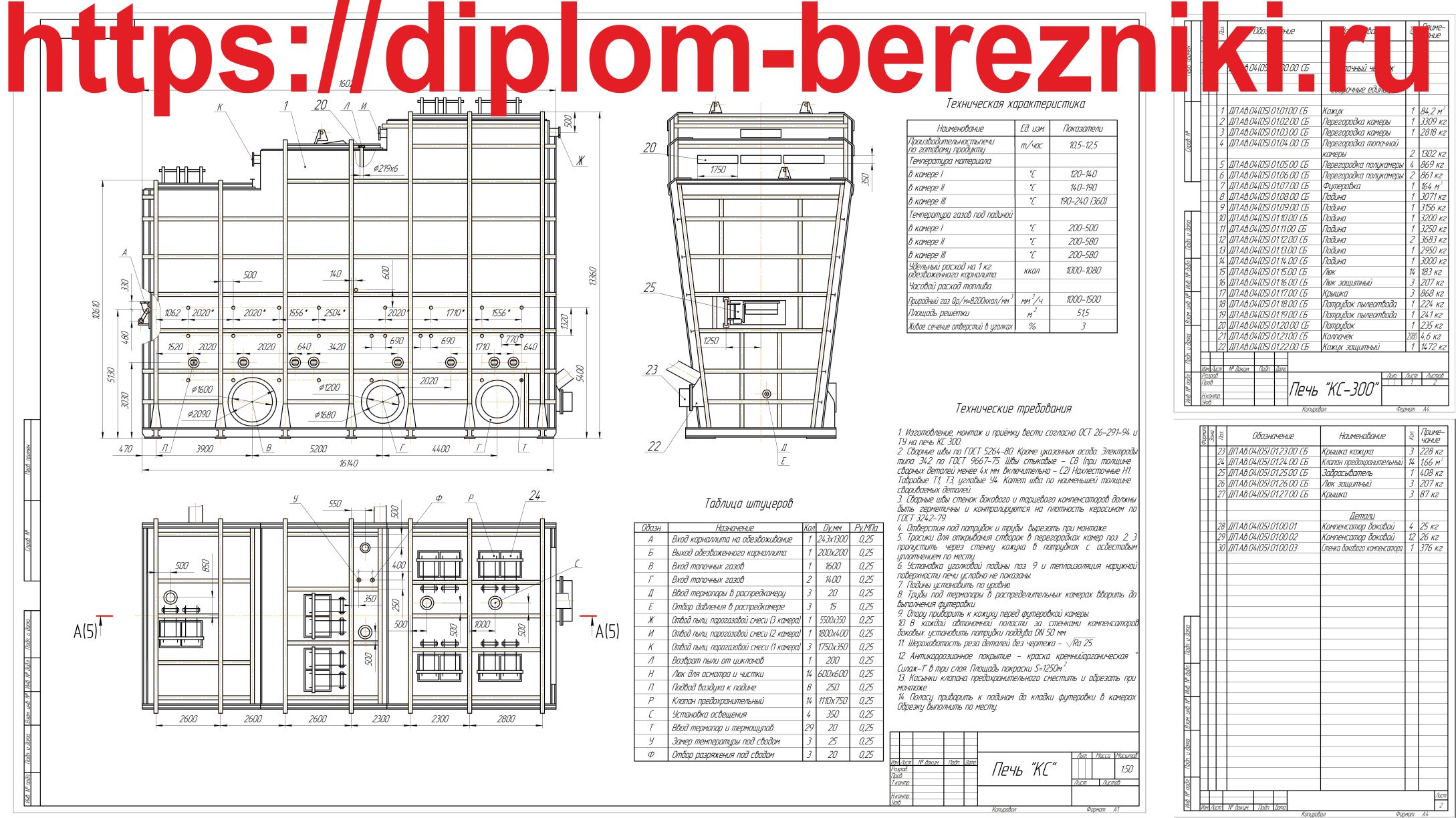

Чертеж Печь КС кипящего слоя

На этой странице Вы можете скачать чертеж печи кипящего слоя или Заказать индивидуальное задание Склад готовых чертежей

Вы можете прислать свой чертеж. Он будет размещен на нашем сайте. Тем самым Вы окажите неоценимую услугу следующему поколению студентов.

Публикуются только качественные чертежи. Предпочтение отдается чертежам в 3D.

Чертеж печи кипящего слоя

Печь КС предназначенная для первичного обезвоживания продукта состоит из самой печи, трех топок для сжигания природного газа, пяти циклонов и газоходов.

Скачать комплект чертежей за 300 рублей онлайн

Печь кипящего слоя представляет собой усеченную перевернутую пирамиду с углом наклона стенок 9°. Корпус печи изготовлен из листовой стали, несущие конструкции корпуса выполнены из двутавровой балки. В нижней части печи на высоте от основания расположена воздухо-охлаждаемая газораспределительная решетка, выполненная в виде кессона прямоугольной формы высотой. Решетка выполнена из стали. Для охлаждения решетки печи кипящего слоя, с целью предотвращения подплавления материала, в секции подается холодный воздух от коллекторов вторичного дутья каждой топки. Возврат нагретого в секциях воздуха производится через патрубки в газораспределительные камеры в следующей последовательности.

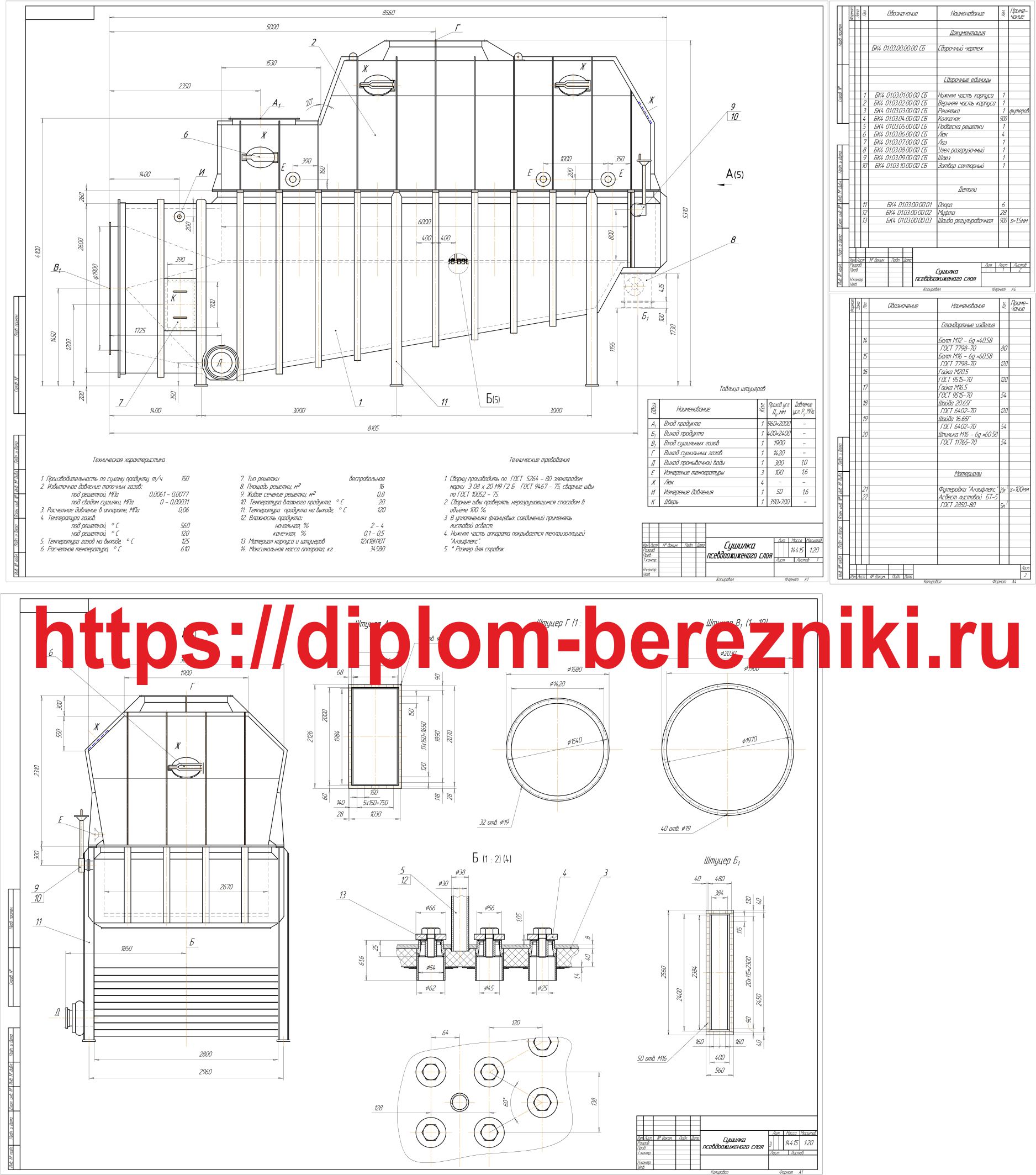

Чертеж печи псевдоожиженного слоя

Общий вид сушилки КС. Аппарат коробчатого типа усиленный ребрами жесткости.

Скачать чертеж печи псевдоожиженного слоя с деталировкой всего за 300 рублей

Основными конструктивными элементами печи КС являются:

- Надрешетная сепараторная часть

- Подрешетная часть

- беспровальная колпачковая решетка; установленная на подвеске.

- нижняя часть корпуса футерована

- в конце аппарата установлен шлюзовой затвор для удаления спеков и регулировки уровня кипящего слоя

- Сепараторная камера расширена с целью снижения скорости газов и осаждения пылевидных частиц.

Аппарат изготовлен из листовой стали сварной конструкции. Прочность наружных стенок обеспечивается рёбрами жесткости из двутавра. Стенка изнутри обогревается непосредственно топочными газами. Топочные газы в аппарате малотоксичны и невзрыво-пожароопасны. Материал корпуса – коррозионно-стойкий.

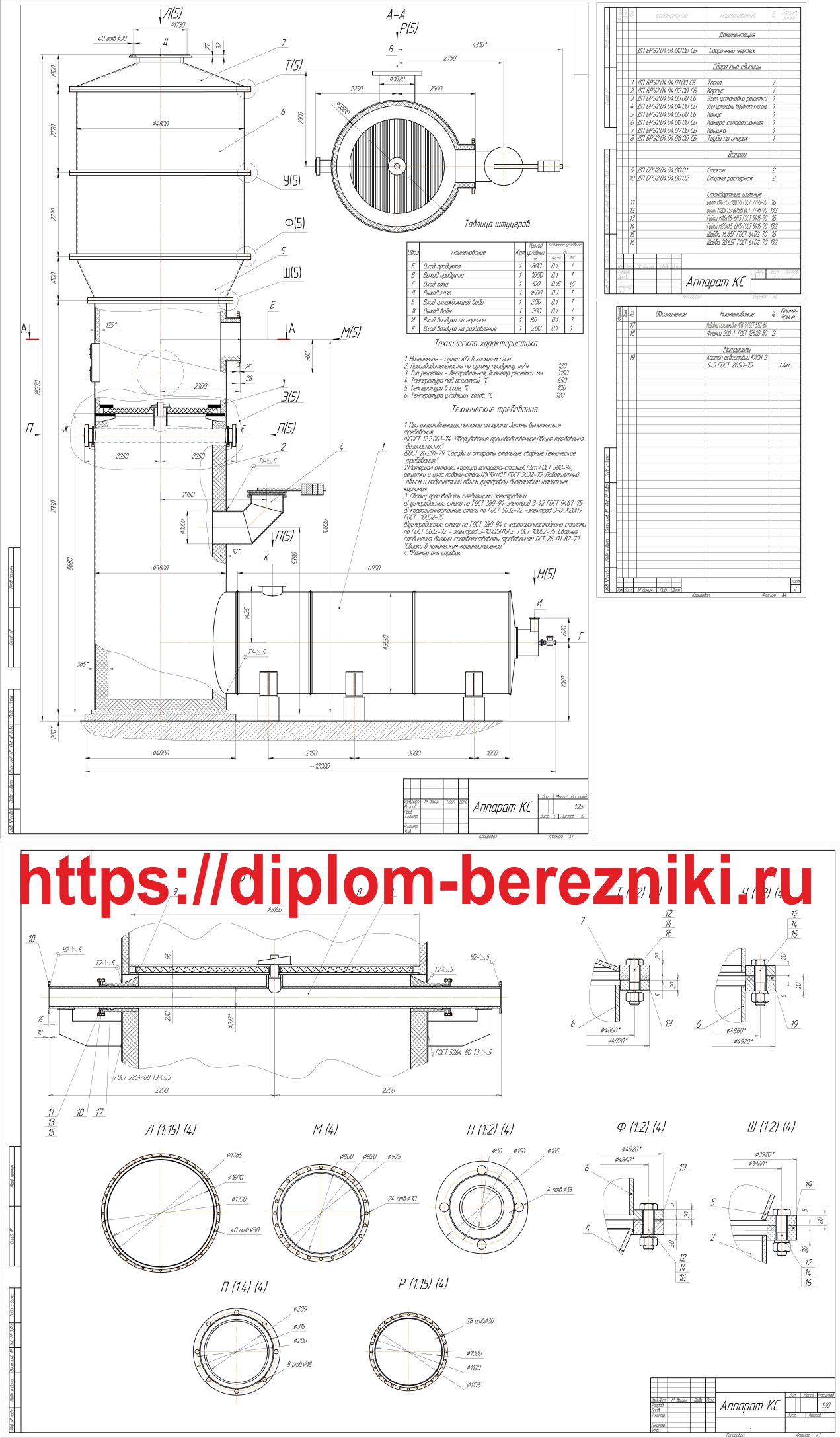

Чертеж КС

Сушильный аппарат типа "КС” имеет корпус цилиндрической формы с выносной топкой, беспровальную решётку и сепарационную камеру.

Скачать чертеж печи КС с деталировкой всего за 300 рублей

Беспровальная решётка со щелевидными отверстиями установлена на опорном кольце и балке, которые охлаждают воздухом от вентилятора. Топка служит для сжигания газа и представляет собой цилиндрическую камеру, футерованную огнеупорным кирпичом и оборудованную газомазутной горелкой. Газ на газомазутные горелки сушильных аппаратов КС подают из газораспределительной подстанции. Сгорание газа и достижение температуры теплоносителя под решёткой КС обеспечивается подачей первичного и вторичного воздуха от вентиляторов.

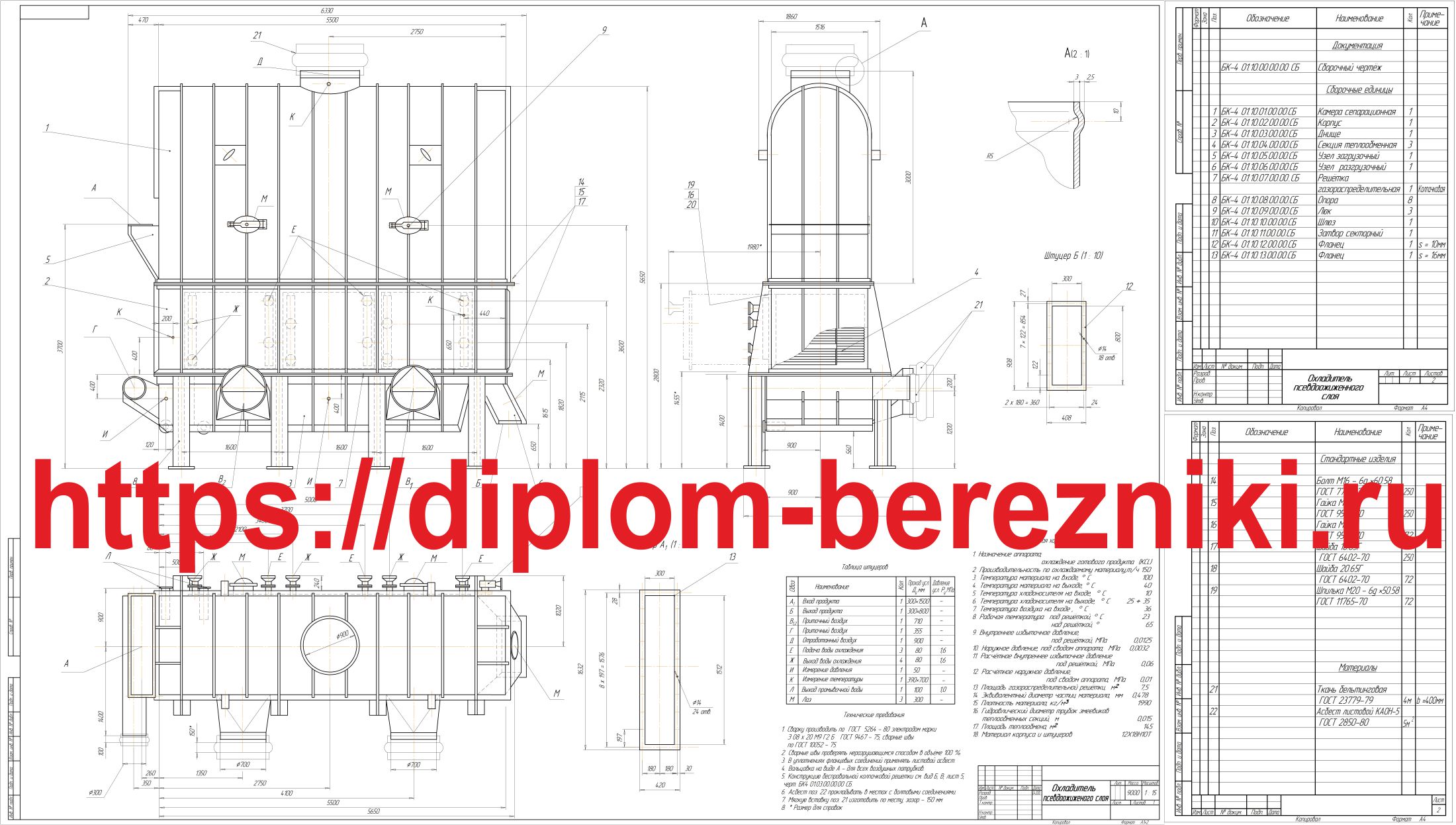

Чертеж охладителя

Предназначен для охлаждения высушенного продукта, поступающего с грохотов, в псевдоожиженном слое.

Представляет собой короб, с горизонтальной колпачковой решеткой, в подрешетное пространство которого, через входные боковые патрубки, вентилятором, подается охлаждающий воздух, проходящий через кольцевые зазоры колпачковых дюз в надрешетное пространство.

Скачать чертеж охладителя псевдоожиженного слоя всего за 300 рублей

Туда же, на поверхность колпачковой решетки, через прямоугольный загрузочный патрубок подается высушенный горячий продукт, который под воздействием давления, создаваемого поступаем через дюзы воздухом, "вскипает”, образуя кипящий псевдоожиженный слой, в котором происходит процесс охлаждения продукта. Для дополнительного охлаждения продукта в кипящем слое в надрешетное пространство охладителя встроены три теплообменные секции, запитанные раздельно от единой системы водоснабжения. Хладоносителем в них является минерализованная вода. Каждая из этих секций состоит из 32-х змеевиков, расположенных параллельно друг другу и газораспределительной решётке. Змеевики имеют 14 ходов запитывающихся хладоносителем из единого коллектора.

Хода соседних змеевиков расположены в шахматном порядке относительно друг друга и перпендикулярно потоку охлаждаемой среды. Сами змеевики изготавливаются из стальных труб.

Разгрузка продукта производится через неподвижный порог на разгрузочном конце охладителя.

Для полной разгрузки охладителя в нижней части порога на уровне колпачковой решетки предусмотрен разгрузочный затвор, управляемый вручную через червячную передачу. Отработанный охлаждающий воздух с циклонной пылью отсасывается из надрешетного пространства охладителя вентилятором. Все воздуховоды подсоединены к охладителю через эластичные гибкие вставки. Охладитель имеет смотровые люка в надрешетном пространстве для визуального контроля состояния "кипящего слоя”, а также люка в подрешетной зоне для проверки и размывки. Для лучшего обеспечения "кипения” в зоне заброса продукта в охладитель, где наиболее вероятна забивка решетки, зона заброса в подрешетном пространстве отгорожена перегородкой и имеет отдельный входной патрубок. Количество воздуха, поступающего по этому патрубку в зону заброса, можно регулировать промежуточной заслонкой, установленной на воздушном коллекторе охладителя, вручную через червячную передачу. Для контроля давления в каждой зоне подрешетного пространства охладителя по месту установлены монометры.

Описание работы печей кипящего слоя

В аппарате кипящего слоя постоянного сечения на любую частицу неподвижного слоя дисперсного материала, расположенного на горизонтальной пористой перегородке (решетке), действуют сила тяжести, архимедова выталкивающая сила среды, в которой находятся все частицы (газ, капельная жидкость), и суммарная сила контактного взаимодействия с теми частицами, с которыми непосредственно соприкасается рассматриваемая частица. Поскольку каждая частица слоя находится в неподвижном состоянии, то суммарная сила контактного взаимодействия уравновешивает силу тяжести и архимедову силу выталкивания.

Если газ (или капельная жидкость) подается под решетку и фильтруется через слой дисперсного материала снизу вверх, то каждая частица будет испытывать со стороны движущейся среды дополнительное гидродинамическое воздействие. Эта направленная вверх сила R возрастает по мере увеличения скорости движения среды (для определенности далее будем говорить о газовой среде).

Исходя из расчёта сушилки псевдоожиженного слоя можно утверждать, что количество воздуха, необходимое для псевдоожижения слоя, зависит от скорости протекания воздуха, площади газораспределительной решётки и высоты слоя. Площадь газораспределительной решётки и высота слоя в нашем случае остаются неизменными. Следовательно, на изменение количества воздуха может повлиять лишь изменение его скорости.

На величину скорости могут оказывать влияние следующие параметры:

- эквивалентный диаметр частиц материала;

- плотность воздуха;

- вязкость воздуха;

- плотность материала.

Эквивалентный диаметр частиц материала и его плотность величины постоянные.

Преимущества печей псевдоожиженного слоя

Распространению аппаратов КС способствовали положительные свойства псевдоожиженных слоев обычно их сравнивают с неподвижными фильтруемыми слоями дисперсных материалов :

- для КС характерна развитая и хорошо доступная псевдоожижающему газу поверхность контактирования;

- благодаря интенсивному перемешиванию частиц при практически полностью выравнивается температура во всем объеме КС, что очень важно для высокотемпературных процессов типа обжига или для экзотермических католических реакций; кроме того, перемешивание дисперсного материала одновременно обеспечивает высокие значения коэффициентов теплоотдачи от псевдоожиженного слоя при его теплообмене с поверхностью охлаждения;

- используя текучесть псевдоожиженного слоя, можно относительно просто выводить дисперсный материал из объема слоя, причем именно с верхнего уровня ПС, как при сливе капельной жидкости, при этом высота слоя и масса материала в нем автоматически поддерживаются постоянными;

- поскольку гидравлическое сопротивление ПС не зависит от скорости псевдоожижающего газа, значительное повышение количества подаваемого газа практически не требует увеличения затрат энергии на преодоление сопротивления собственно ПС, что существенно при переработке значительных газовых потоков.