| Главная » Информация » Рассчитать константу равновесия, степень превращения исходных реагентов и определить равновесный состав газовой смеси, выраженный в мольных долях, для обратимой газофазной реакции синтеза метанола |

Рассчитать константу равновесия, степень превращения исходных реагентов и определить равновесный состав газовой смеси, выраженный в мольных долях, для обратимой газофазной реакции синтеза метанола

Рассчитать константу равновесия, степень превращения исходных реагентов и определить равновесный состав газовой смеси, выраженный в мольных долях, для обратимой газофазной реакции синтеза метанола

Купить решение за 500 рублей онлайн

Заказать индивидуальное задание

Введение

Разработка новых химико-технологических процессов, изучение и их практическая реализация невозможны без предварительного термодинамического анализа, который предполагает необходимость приобретения знаний о методах расчета термодинамических характеристик и сведений о термодинамических свойствах веществ, участвующих в анализируемом процессе.

Термодинамические расчёты позволяют сделать вывод о возможности данного процесса, выбрать условия проведения химической реакции, определить равновесный состав продуктов, рассчитать теоретически достижимые степени превращения исходных веществ и выходы продуктов, а также энергетические эффекты (теплота реакции, теплота изменения агрегатного состояния), что необходимо для составления энергетических балансов и определения энергетических затрат [1].

Производство метанола

Основным аппаратом в синтезе метанола служит реактор – контактный аппарат, конструкция которого зависит, главным образом, от способа отвода тепла и принципа осуществления процесса синтеза. В современных технологических схемах используются реакторы трех типов:

- трубчатые реакторы, в которых катализатор размещен в трубах, через которые проходит реакционная масса, охлаждаемая водным конденсатом, кипящим в межтрубном пространстве;

- адиабатические реакторы, с несколькими слоями катализатора, в которых съем тепла и регулирование температуры обеспечивается подачей холодного газа между слоями катализатора;

- реакторы, для синтеза в трехфазной системе, в которых тепло отводится за счет циркуляции жидкости через котел-утилизатор или с помощью встроенных в реактор теплообменников.

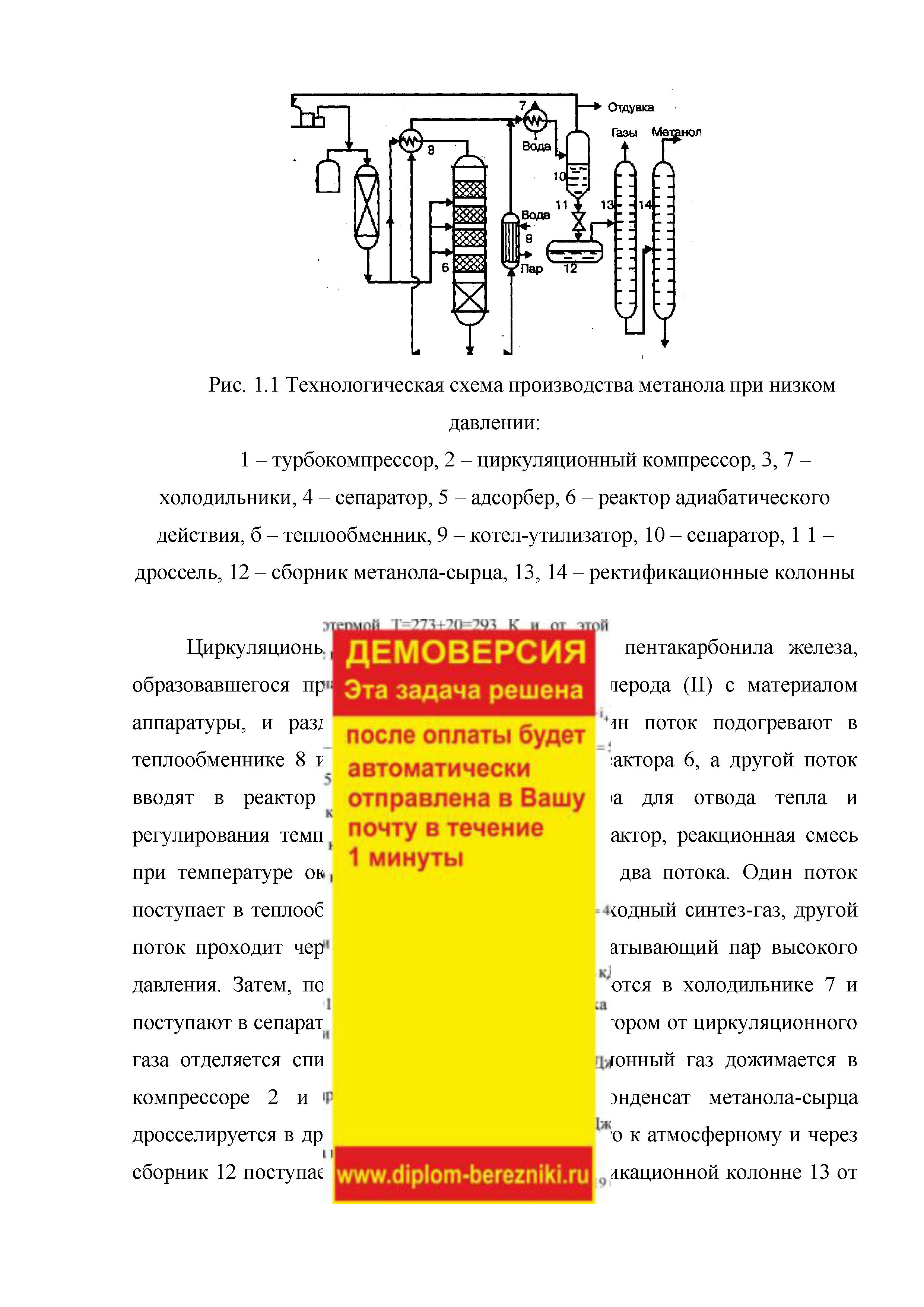

Вследствие большого объема производства и весьма крупных капитальных затрат в производстве метанола сейчас используют все три типа технологических процессов. На рис. 1 представлена технологическая схема производства метанола при низком давлении на цинк-медь-алюминиевом катализаторе из синтез-газа состава: Hg – 67%, СО – 22%, С02 – 9% – объемных, полученного конверсией метана, производительностью 400 тыс. т в год.

Очищенный от сернистых соединений синтез-газ сжимается в компрессоре 1 до давления 5–9 МПа, охлаждается в холодильнике 3 и поступает в сепаратор 4 для отделения сконденсировавшейся воды. Пройдя сепаратор, синтез-газ смешивается с циркуляционным газом, который поджимается до рабочего давления в компрессоре 2. Газовая смесь проходит через адсорбер.

Технологическая схема производства метанола при низком давлении:

- 1 – турбокомпрессор,

- 2 – циркуляционный компрессор,

- 3, 7 – холодильники,

- 4 – сепаратор,

- 5 – адсорбер,

- 6 – реактор адиабатического действия, б – теплообменник,

- 9 – котел-утилизатор,

- 10 – сепаратор,

- 11 – дроссель,

- 12 – сборник метанола-сырца,

- 13, 14 – ректификационные колонны

Циркуляционый газ 5, где очищается от пентакарбонила железа, образовавшегося при взаимодействии оксида углерода (II) с материалом аппаратуры, и разделяется на два потока. Один поток подогревают в теплообменнике 8 и подают в верхнюю часть реактора 6, а другой поток вводят в реактор между слоями катализатора для отвода тепла и регулирования температуры процесса. Пройдя реактор, реакционная смесь при температуре около 300°С также делится на два потока. Один поток поступает в теплообменник 8, где подогревает исходный синтез-газ, другой поток проходит через котел-утилизатор 9, вырабатывающий пар высокого давления. Затем, потоки объединяются, охлаждаются в холодильнике 7 и поступают в сепаратор высокого давления 10, в котором от циркуляционного газа отделяется спиртовой конденсат. Циркуляционный газ дожимается в компрессоре 2 и возвращается на синтез. Конденсат метанола-сырца дросселируется в дросселе 11 до давления близкого к атмосферному и через сборник 12 поступает на ректификацию. В ректификационной колонне 13 от метанола отгоняются газы и. диметиловый эфир, которые также сжигаются. Полученный товарный метанол с выходом 95% имеет чистоту 99,95%.

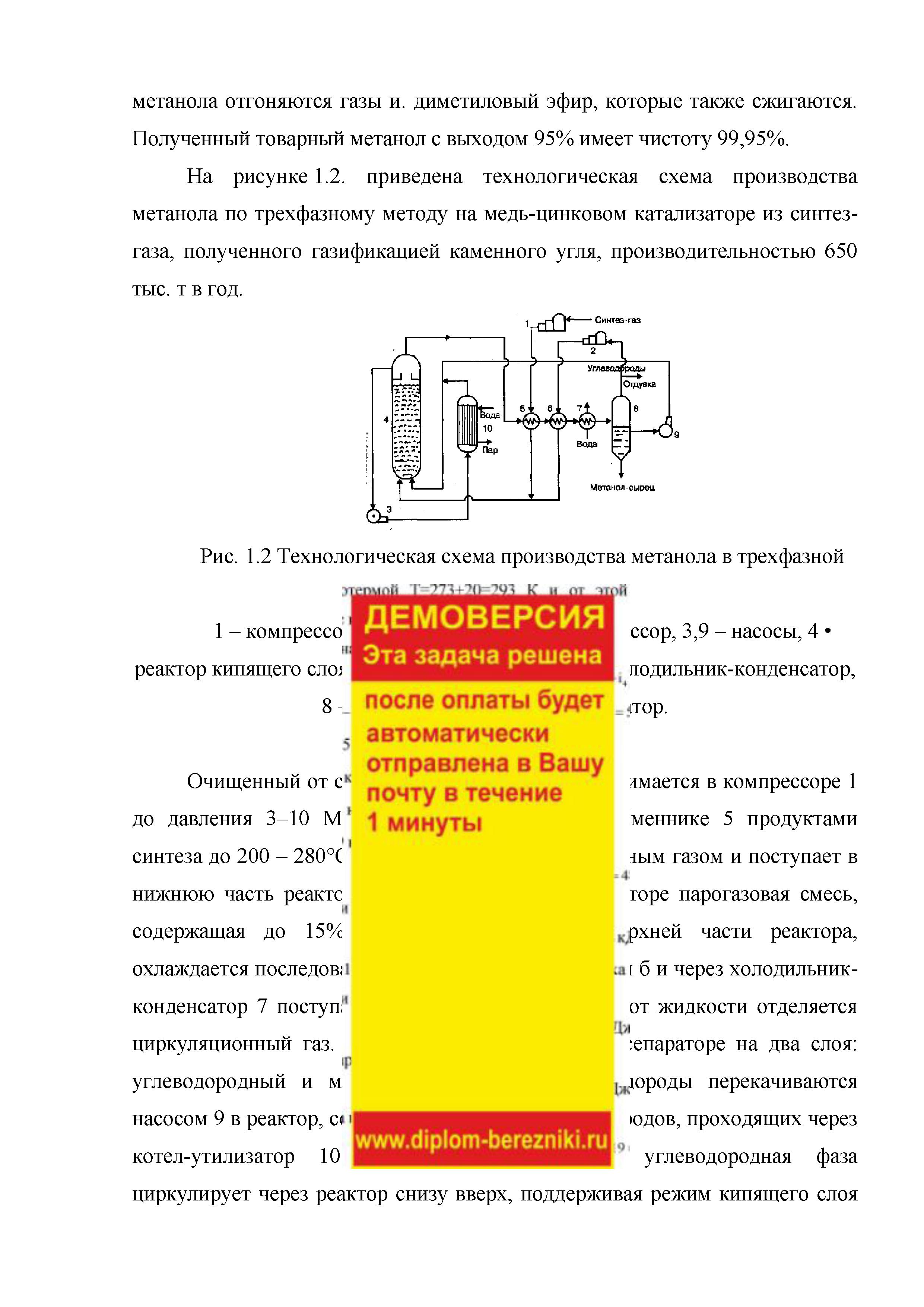

На рисунке 1.2. приведена технологическая схема производства метанола по трехфазному методу на медь-цинковом катализаторе из синтез-газа, полученного газификацией каменного угля, производительностью 650 тыс. т в год.

Технологическая схема производства метанола в трехфазной системе:

- 1 – компрессор,

- 2 – циркуляционный компрессор,

- 3,9 – насосы,

- 4 • реактор кипящего слоя,

- 5,6 – теплообменники,

- 7 – холодильник-конденсатор,

- 8 – сепаратор,

- 10 – котел-утилизатор.

Очищенный от соединений серы синтез-газ сжимается в компрессоре 1 до давления 3–10 МПа, подогревается в теплообменнике 5 продуктами синтеза до 200 – 280°С, смешивается с циркуляционным газом и поступает в нижнюю часть реактора 4.' Образовавшаяся в реакторе парогазовая смесь, содержащая до 15% метанола, выходит из верхней части реактора, охлаждается последовательно в теплообменниках 5 и б и через холодильник-конденсатор 7 поступает в сепаратор 8, в котором от жидкости отделяется циркуляционный газ. Жидкая фаза разделяется в сепараторе на два слоя: углеводородный и метанольный. Жидкие углеводороды перекачиваются насосом 9 в реактор, соединяясь с потоком углеводородов, проходящих через котел-утилизатор 10. Таким образом жидкая углеводородная фаза циркулирует через реактор снизу вверх, поддерживая режим кипящего слоя тонкодисперсного катализатора в нем, и одновременно обеспечивая отвод реакционного тепла. Метанол-сырец из сепаратора 8 поступает на ректификацию или используется непосредственно как топливо или добавка к топливу.

Разработанный в 70-х годах трехфазный синтез метанола используется в основном, для производства энергетического продукта. В качестве жидкой фазы в нем применяются стабильные в условиях синтеза и не смешивающиеся с метанолом углеводородные фракции нефти, минеральные масла, полиалкилбензолы. К указанным выше преимуществам трехфазного синтеза метанола следует добавить простоту конструкции реактора, возможность замены катализатора в ходе процесса, более эффективное использование теплового эффекта реакции. Вследствие этого установки трехфазного синтеза более экономичны по сравнению с традиционными двухфазными как высокого так и низкого давления [2].

Исходя из термодинамики и кинетики процесса выбирают условия его проведения на соответствующих катализаторах.

Так, в промышленных условиях на цинк-хромовых катализаторах процесс ведут под давлением 25–70 мПа, при температуре 370–420°С, объемной скорости подачи газовой смеси 10000–35000 л/ч. и мольном соотношении Н2:СО=(1,5–2,5):1. Обычно исходный газ содержит 10–15% инертных примесей. В связи с этим требуется непрерывный вывод части рецикла газовой смеси (>10%) из системы. В этих условиях конверсия СО за один проход составляет 5–20% при выходе метанола 85–87% от стехиометрического. Непревращенный газ возвращается в реактор после конденсации метанола и воды. Одновременно с метанолом образуется ряд побочных продуктов: диметиловый эфир, высшие спирты и др.

При работе на низкотемпературных медьсодержащих катализаторах давление поддерживается в пределах 3–5 мПа, температура 230–280°С, объемная скорость 8000—12000 л/ч, мольное соотношение Н2:СО=(5–7):1.

Обязательным условием успешной работы низкотемпературных катализаторов является присутствие в газовой смеси 4–5% (об.) диоксида углерода. Он необходим для поддержания активности таких катализаторов. Срок службы катализатора при выполнении этого условия достигает 3–4 лет.

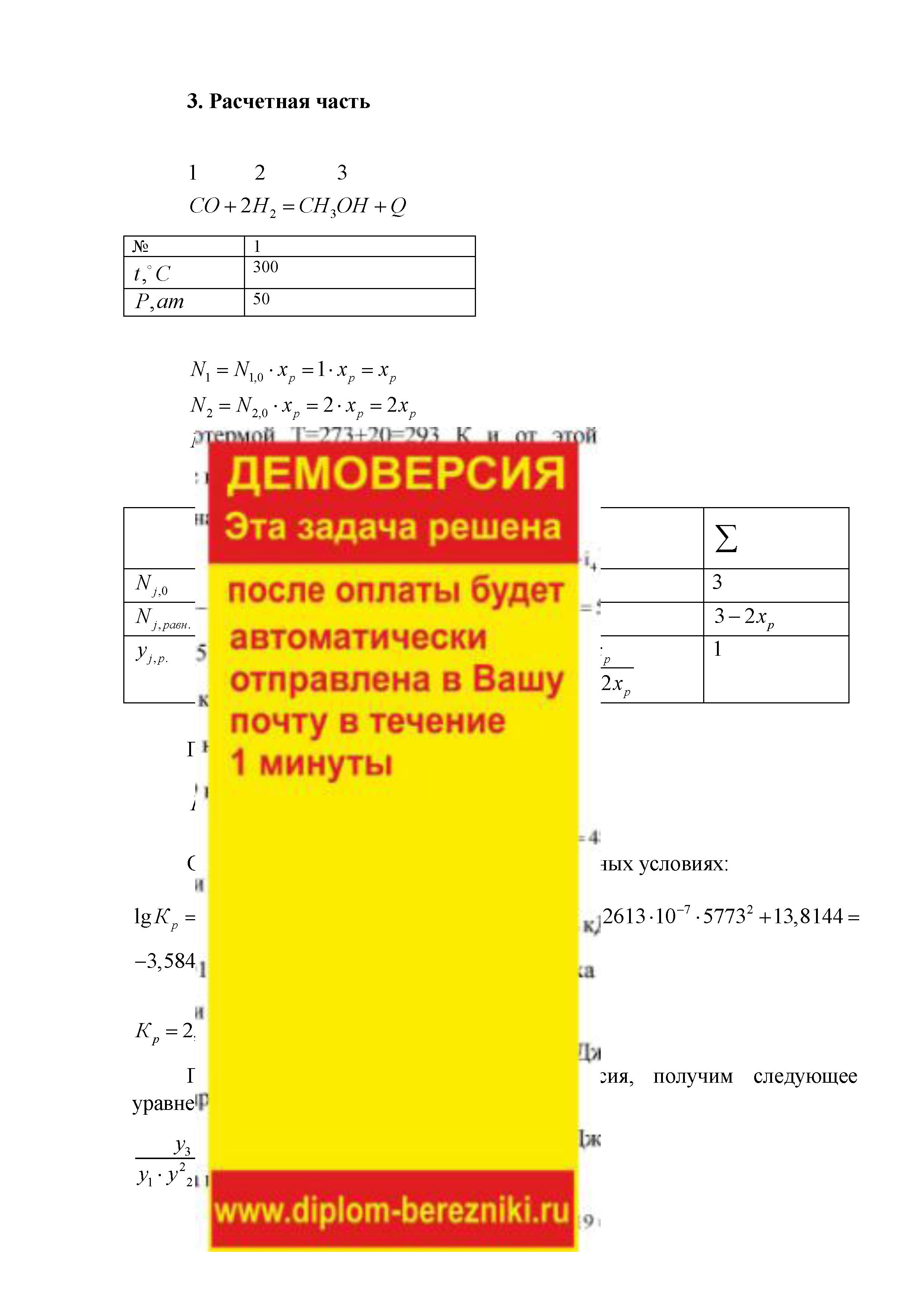

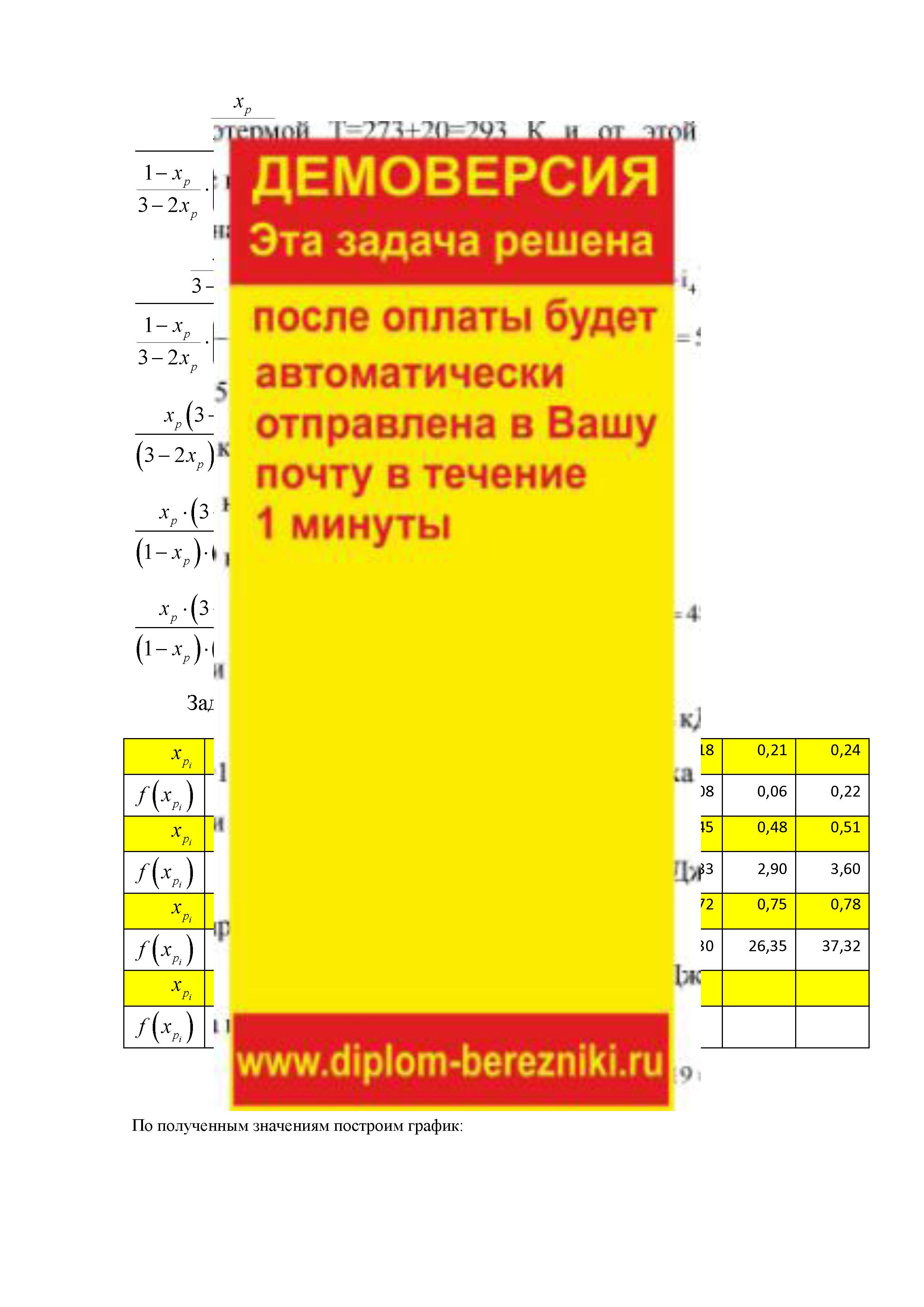

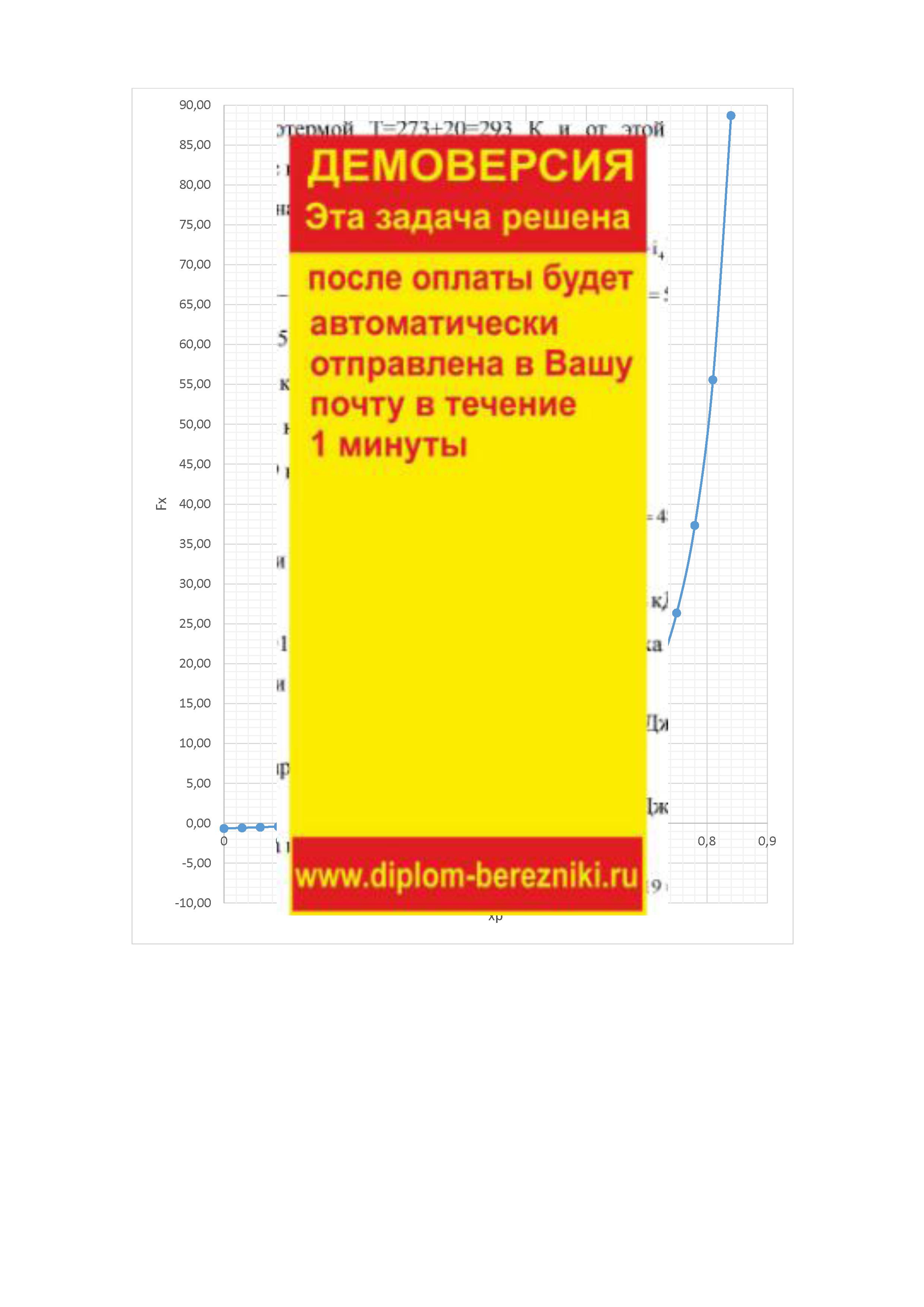

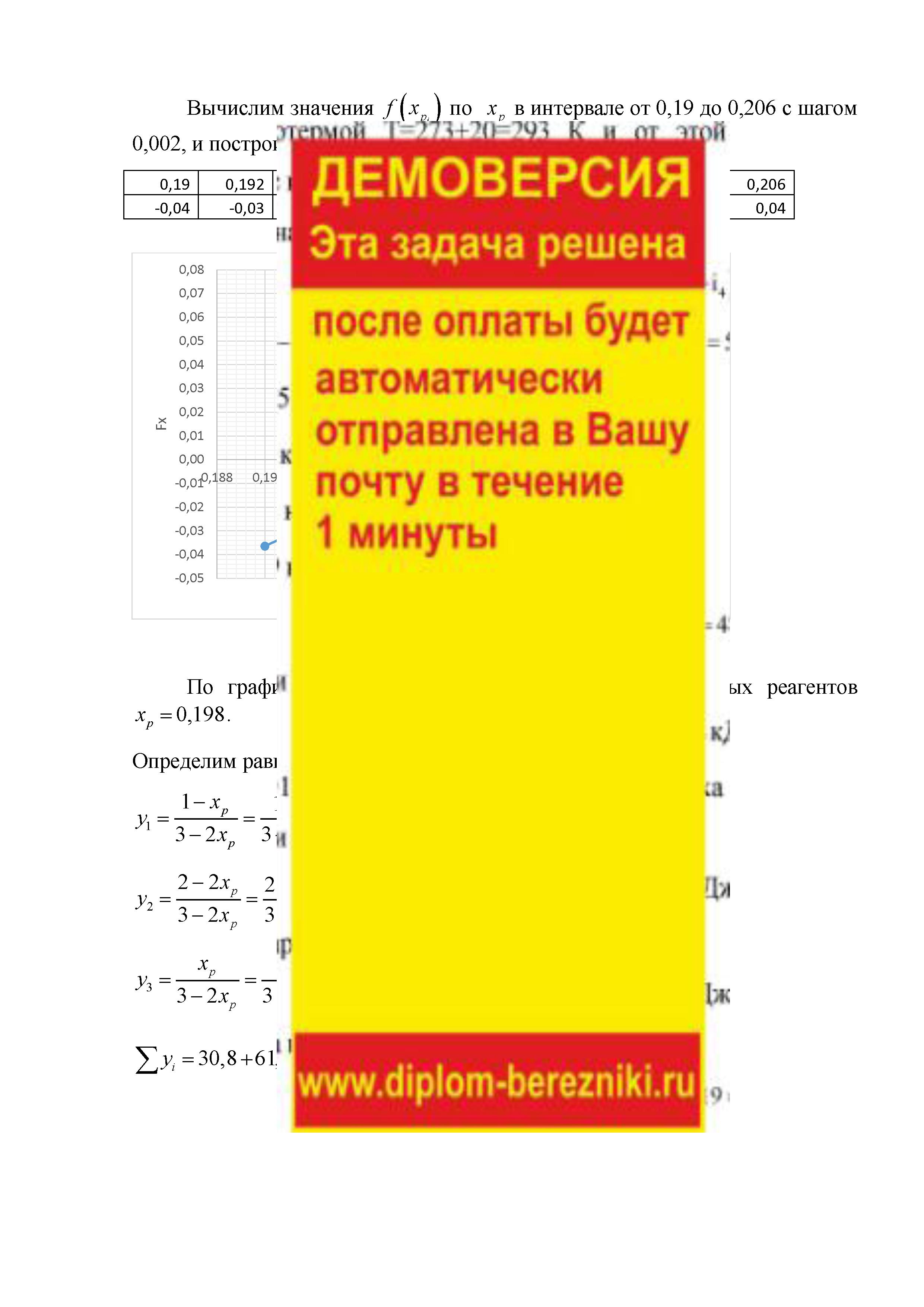

В данной работе проведен термодинамический расчет для обратимой газофазной реакции синтеза метанола, в результате которого определены следующие параметры: константа равновесия, степень превращения исходных реагентов, равновесный состав газовой смеси