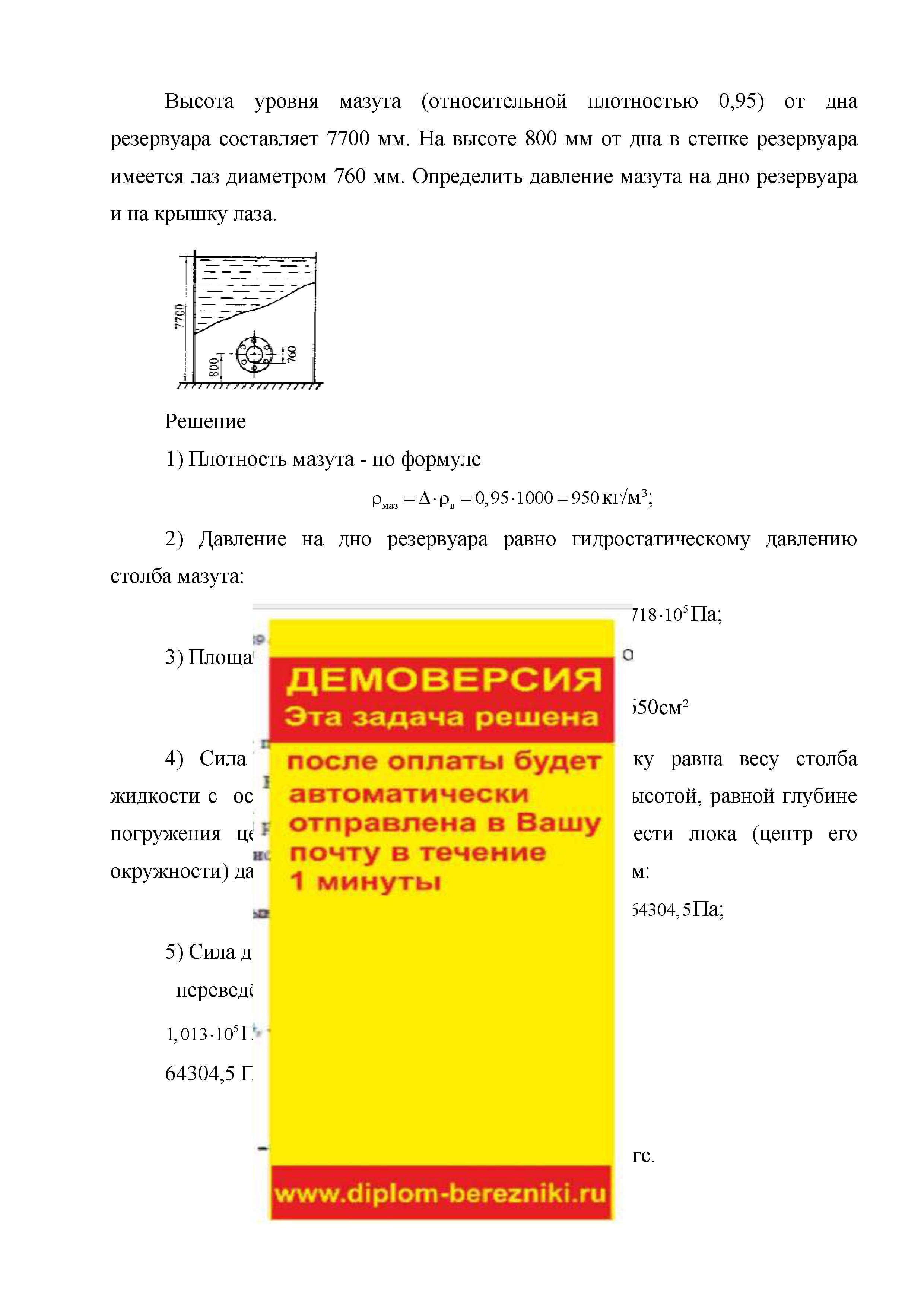

| Главная » Высота уровня мазута относительной плотностью 0.95 от дна резервуара составляет 7700 На высоте 800 от дна в стенке резервуара имеется лаз диаметром 760 Определить давление мазута на дно резервуара и на крышку лаза |

Высота уровня мазута относительной плотностью 0.95 от дна резервуара составляет 7700 На высоте 800 от дна в стенке резервуара имеется лаз диаметром 760 Определить давление мазута на дно резервуара и на крышку лаза

Наименование производства – участок грануляции по выпуску гранулированного хлористого калия Второго Березниковского калийного производственного рудоуправления. Участок введен в эксплуатацию в мае 1998 года с проектной годовой мощностью 497,3 тысяч тонн гранулированного хлористого калия в натуре крупностью (2-4) мм (300 тысяч тонн 100 % К2О). Режим работы участка соответствует режиму работы обогатительной фабрики.

Все оборудование скомпоновано в три технологические нитки (блок-прессы) с общей системой подъемно-транспортного оборудования, подогрева соли и облагораживания полученных гранул.

Метод производства – прессование нагретого мелкозернистого хлористого калия на валковых прессах с последующим дроблением спрессованной плитки, классификацией дробленого продукта и «облагораживанием» гранул.

Рабочий проект участка грануляции разработан проектной частью института ОАО «Галургия» в 1995 году. Проект технологического процесса был приобретен совместно с оборудованием у фирмы «Лурги» (Германия) и предназначался для переработки галургического продукта и выпуска гранул с размерами частиц (1-4) мм. Управление технологическим процессом ) Высота уровня мазута (относительной плотностью 0,95) от дна резервуара составляет 7700 м автоматизировано.

С помощью АСУТП «Гранула» выполняются функции оперативного контроля, учета, управления и анализа работы производства.

Целью настоящего дипломного проекта является расчет экономической эффективности модернизации топочно-горелочного узла печи «КС» в связи с применением газообразного топлива (природного газа).

Применение нового вида топлива является одной из актуальных проблем. Современная печь должна быть автоматизированным непрерывным работающим агрегатом, поэтому процессы сжигания топлива в печах должны обеспечить надежное автоматическое регулирование теплового режима. Наиболее просто это может быть выполнено при сжигании газообразного топлива и несколько сложнее при сжигании мазута. Эти условия являются очень важными при выборе топлива для отопления промышленных печей..

Использование в качестве топлива мазута имеет ряд отрицательных факторов:

- одним из важнейших недостатков является высокое содержание оксида серы (SO2, CO2); и других вредных веществ, выбрасываемых в атмосферу с топочными газами и оказывающих вредное влияние на окружающую среду

- так же возможен физический и химический недожог мазута в процессе сушки

- попадание золы от сжигания мазута в готовый продукт

- высокая стоимость мазута, что ведет к повышению себестоимости продукции

- в результате горения образовывалась кислота H2SO4, что приводило к износу колес дымососа

Перевод на газообразное топливо позволит:

- стабилизировать и улучшить процесс горения и параметры сушки

- снизить количество выбросов вредных веществ в атмосферу

- устранить попадание золы от сгорания мазута в готовый продукт, что повлечет за собой увеличение качества готовой продукции

- увеличить срок службы колес дымососов за счет увеличения водородного показателя РН (с 1.5 – 2.5 до 5-7)

- устранить процессы физического и химического недожога топлива

- позволит снизить себестоимость готовой продукции

Основными задачами данного дипломного проекта являются: определение целесообразности проведения модернизации существующей схемы, а также определение экономического эффекта от проведения данной работы.

Определение высоты уровня мазута относительной плотностью 0,95

Для повышения прочности и снижения пылимости гранулированный хлористый калий подвергается дополнительной обработке – «облагораживанию».

С этой целью смонтирована установка «облагораживания», которая состоит из печи КС, аэроохладителя и другого вспомогательного оборудования.

Технологический эффект упрочнения гранул достигается при использовании совокупности приемов:

- увлажнение и окатывание спрессованных частиц

- перекристаллизации их поверхности при сушке и охлаждении

Предотвращение слёживаемости и пылимости обеспечивается за счет обработки реагентами во вращающемся барабане – смесителе.

Гранулированный продукт с элеватора через пересыпное устройство поступает в шнековый смеситель (производительность 120 т/ч), либо в аэроохладитель.

С целью повышения влагостойкости гранулированного хлористого калия (для устранения вредного влияния МgСl2 х 6Н2О) в шнековый смеситель подается 5 % (по основному веществу) водный раствор метасиликата натрия.

В качестве резервного варианта применяется обработка гранулята промышленной водой в объёме (10-15) литров на тонну готового продукта.

В процессе перемешивания влага распределяется по поверхности гранул, способствуя их окатыванию со сглаживанием наиболее острых кромок.

Дозирование раствора метасиликата натрия производится в соответствии с режимной картой расхода, которая выпускается отдельным документом на период действия утвержденных норм.

Разработчики режимной карты – технический отдел рудоуправления и ЛИК.

После шнекового смесителя продукт через пересыпное устройство подается либо в печь кипящего слоя (в дальнейшем КС), либо в барабан- – смеситель.

Технологический процесс определения давление мазута на дно резервуара и на крышку лаза

- сжигание природного газа на крышку лаза для получения теплоносителя – топочных газов

- сушку увлажненного продукта в псевдоожиженном состоянии при взаимодействии с высокотемпературным газовым потоком мазута

- технологическую и санитарную очистку отработавших газов

Для сушки продукта используется теплоноситель – смесь топочных газов с воздухом. Приготовление теплоносителя ведется в малоинерционной камере сгорания. Топливом служит природный газ.

Малоинерционная камера сгорания оснащена газо – мазутной горелкой типа ГМ-2,5. Природный газ к горелке поступает от цехового коллектора среднего давления. Расход природного газа при номинальной нагрузке (30-90) м3/ч, температура в топке 1200 0С.

Дутьевой воздух на горение и охлаждение продуктов сгорания подается вентилятором (тип вентилятора ВВДН –15, производительность 38000 м3/ч) по двум воздухопроводам. Первичный воздух, поступающий к горелке, вводится в воздушный карман малоинерционной камеры сгорания. Объемный расход первичного воздуха (300-700) м3/ч.

Количество вторичного воздуха, направляемого в корпус малоинерционной камеры сгорания, составляет (6000-9000) м3/ч. Отработавший запылённый газ подается на сухую очистку в циклон типа СКЦН- 34-1600. Диаметр циклона 1,6 м.

Уловленная пыль по течке поступает в скребковый конвейер, где объединяется с ретурным продуктом грануляции.

После сухой очистки отработавший газ дымососом (вентилятор типа ВВДН- 17, производительность 58000 м3/ч) подается на мокрые пылеуловители типа КМП – 3,2 для санитарной очистки. Расход рассола на оба пылеуловителя составляет (9-13) м3/ ч, давление перед форсункой 0,3 МПа. Очищенный газ выбрасывается в атмосферу. Интенсивность выброса пыли на выхлопе – КСl = 0,781 г/с; NаCl = 0,60 г/с.

Высушенный продукт перегружается в аэроохладитель. Площадь решетки аэроохладителя 2,2 м2. Воздух в подрешетный короб аэроохладителя подается вентилятором.

Объемный расход воздуха (10000+2000) м3/ ч. Так как отработавший воздух аэроохладителя имеет низкое содержание пыли, то он отсасываясь дымососом проходит только мокрую стадию очистки в пылеуловителях и выбрасывается в атмосферу.

Охлажденный до температуры (65±15) 0С продукт из аэроохладителя направляется в барабан – смеситель для обработки гранулята реагентом пылеподавителем (амино - масляная смесь).

Амино – масляная смесь готовится в реагентом отделении обогатительной фабрики. Используется смесь амина (армин, флотигам и индустриальное масло И-40А в соотношении 8:92).

Из бака помощью насосов через распыляющую форсунку амино – масляная смесь подается во вращающийся барабан – смеситель

Высота уровня мазута относительной плотностью 0.95 от дна резервуара составляет 7700 миллиметров

Дозирование уровня мазута относительной плотностью 0.95 от дна резервуара смеси производится в соответствии с режимной картой расхода, которая выпускается отдельным документом на период действия утвержденных норм расхода амина и масла. Разработчики режимной карты – технический отдел рудоуправления и ЛИК. Обработанный амино – масляной смесью продукт из барабана – смесителя поступает на ленточный конвейер и далее отправляется на склад готового продукта №3. На участке грануляции основной вредностью, выделяющейся в результате технологического процесса, является пыль хлористого калия и хлористого натрия. Для удаления пыли и поддержания чистоты воздуха в производственном помещении в соответствии с действующими нормами предусмотрены аспирационные установки АО-1; АО-4. Отсос запыленного воздуха производится от пылящего оборудования и мест пересыпки продукта. Аспирационная установка АО-4 отсасывает запылённый воздух со смесителя, с барабана и с конвейера готового продукта. В качестве побудителя тяги используется пылевой вентилятор типа ВЦП-6-45. Запылённый воздух подвергается мокрой очистке в эжекционном горизонтальном скруббере. Орошающей жидкостью для скруббера является рассол, подаваемый из бака.

После мокрой очистки воздух направляется на выхлоп в атмосферу.

Остаточная интенсивность выброса пыли не должна превышать:

КСl = 0,109 г/с; NаСl = 0,109 г/с.

Слив рассола из скруббера поступает в бак.

В качестве орошающей жидкости пылеуловителей коагуляционных мокрых печи КС, эжекционного горизонтального скруббера аспирационной установки АО-4, используется осветленный рассол со шламохранилища или промышленная вода (при отсутствии рассола), которые поступают в бак и закачиваются насосами. Все сливы поступают в бак и насосами откачиваются в главный производственный участок обогатительной фабрики, в зумпф для удаления на шламохранилище.

На стадии «облагораживания» печь «КС» предусмотрена для закалки гранул КCl после обработки его водой или метасиликатом натрия.

Печь «КС» представляет собой корпус цилиндрической формы с выносной топкой объёмом 22 м3, внутри корпуса расположена беспровальная решётка диаметром 2,95 м. Беспровальная решетка со щелевидными отверстиями установлена на опорном кольце и двух балках, которые охлаждаются воздухом от вентилятора.

Верхняя часть аппарата представляет собой сепарационную камеру. Сепарационная камера имеет сечение, необходимое для снижения скорости газового потока до скорости обеспечивающей осаждение основной массы высушенного продукта.

В корпусе также имеются устройства для загрузки и выгрузки соли, а также шлюзовой затвор для обеспечения герметичности зоны забрасывания соли. Корпус с наружи защищен слоем теплоизоляции и химической защиты из прошивных минераловатных матов. В нижней части корпуса находятся две двери для внутреннего осмотра. В надрешетной камере также имеется дверь для осмотра внутренних устройств и удаления продукта при нарушении технологического режима или внезапных остановках аппарата. Топка служит для сжигания газа (мазута) и представляет собой цилиндрическую камеру, футерованную огнеупорным кирпичом и оборудованную газомазутной горелкой типа ГМ — 2,5.

Газ на горелку подается из газораспределительной подстанции (ГРП) по кольцевой системе. Давление газа перед горелкой должно составлять 3,6 - 6,0 кгс/см 2 или (0,36-0,60 МПа).

Дутьевой воздух на горение и охлаждение продуктов сгорания подаётся вентилятором по двум воздухопроводам.

На газоходе первичного воздуха установлена дроссельная заслонка с исполнительным механизмом для регулирования потока воздуха и режима горения. Топка печи мазута снабжена люками для розжига и наблюдения за режимом горения

Первичный воздух, поступающий к горелке ГМ — 2,5, вводится в воздушный карман камеры сгорания. Объёмный расход воздуха — 1800 м3/ч. количество воздуха, направляемого в корпус камеры сгорания, составляет 6400 м3 /ч.

Взрывной клапан размещается на переходной секции, соединяющей аппарат КС с камерой сгорания и служит для предотвращения разрушения кладки футеровки в случаях хлопков или взрывов.

Горячий газ под наддувом поступает в подрешетную камеру печи, проходит через решётку, приводя гранулированный продукт в псевдоожиженное состояние, и отдаёт ему тепло. Сушка гранулята протекает при температуре в слое 125 0С.