| Главная » Дипломная работа технология сварки сосуда для хранения и транспортировки нефтепродуктов |

Дипломная работа технология сварки сосуда для хранения и транспортировки нефтепродуктов

Цель дипломной работы – разработка механизированного процесса сборки и сварки кожуха сосуда для транспортировки и хранения светлых нефтепродуктов.

Дипломный работа содержит 8 листов графической части, пояснительная записка состоит из 76 страниц и содержит 10 рисунков и 20 таблиц.

Выполнено:

- проведен анализ способов сварки, выбран способ сварки

- разработан технологический процесс сварки сосуда

- подобрано оборудование и оснастка для обеспечения технологического процесса

- разработаны мероприятия по охране труда

- проведены расчёты экономической эффективности проекта

В состав дипломной работы входит:

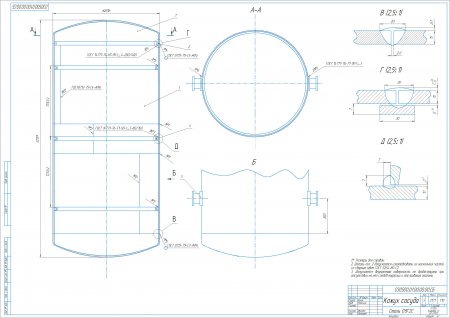

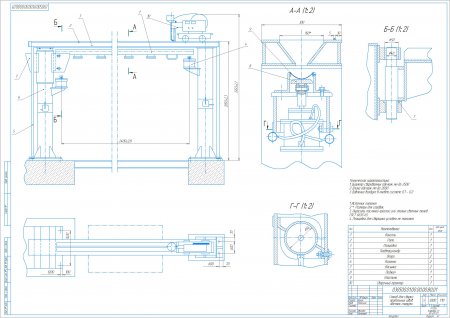

- чертеж сосуда для хранения и транспортировки нефтепродуктов

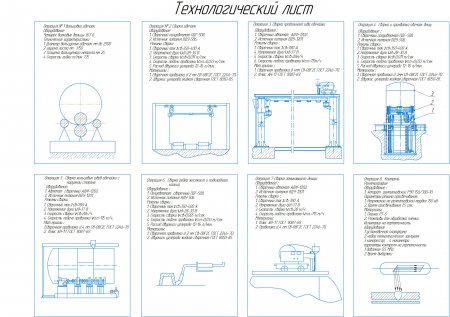

- чертеж технологического процесса сварки сосуда для хранения и транспортировки нефтепродуктов

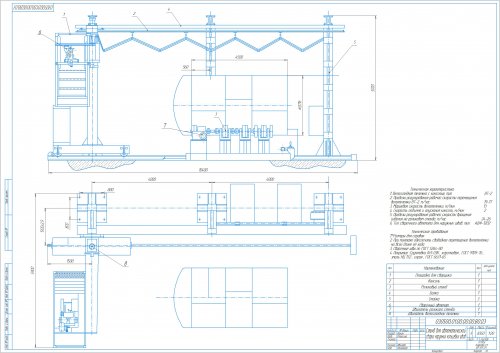

- чертеж стенда для сварки кольцевых швов снаружи

- чертеж центратора

- чертеж стенда для сварки продольного швов обечаек с наружи

- чертеж стенда для сборки и прихватки обечайки и днища

- пояснительная записка дипломного проекта на 84 листах

СОДЕРЖАНИЕ ДИПЛОМНОЙ РАБОТЫ СВАРКИ СОСУДА ДЛЯ ХРАНЕНИЯ НЕФТЕПРОДУКТОВ:

- ВВЕДЕНИЕ

- УСЛОВИЕ РАБОТЫ И НАЗНАЧЕНИЕ КОНСТРУКЦИЙ

- 1.1 Анализ условий работы

- 1.2 Назначение конструкций

- 2 ВЫБОР МАТЕРИАЛА

- 2.1 Обоснование выбора материала

- 2.2 Состав и свойство материала

- 2.3 Характеристика свариваемости материала

- 2.4 Выводы и постановки задач

- 3 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

- 3.1 Описание технологического процесса

- 3.1.1 Базовая технология сборки и сварки кожуха сосуда

- 3.1.2 Проектируемая технология сборки и сварки кожуха сосуда

- 3.2 Выбор способа сварки

- 3.3 Характеристика сварки под слоем флюса

- 3.4 Характеристика сварки в СО2…38 3.5 Подбор сварочных материалов

- 3.5.1 Подбор материалов для сварки под слоем флюса

- 3.5.2 Подбор материалов для полуавтоматической сварки в среде углекислого газа

- 3.6 Выбор режимов сварки

- 3.6.1 Расчёт параметров режима сварки под слоем флюса

- 3.7 Контроль качества

- 3.7.1 Контроль качества и испытания

- 3.7.2 Контроль качества исходных материалов, оборудования и технологии

- 3.7.3 Контроль качества изделия

- 4 КОНСТРУКТОРСКИЙ РАЗДЕЛ

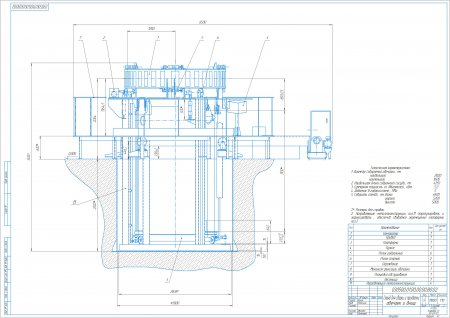

- 4.1 Выбор сварочного оборудования

- 4.1.1 Описание сварочного автомата АДФ – 1202

- 4.1.2 Описание сварочной горелки ГРАД – 200

- 4.2 Выбор источников питания

- 4.3 Описание стенда для сборки продольных стыков обечаек

- 4.4 Описание стенда для автоматической сварки продольных швов обечайки с наружной стороны

- 4.5 Стенд для сборки и прихватки обечаек и днищ

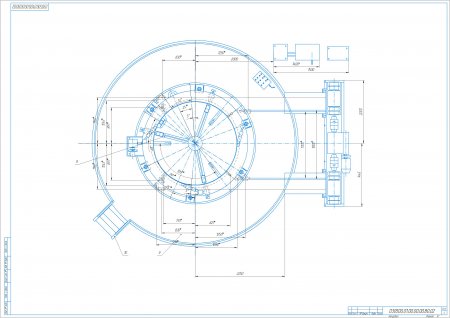

- 4.6 Стенд для автоматической сварки наружных кольцевых швов

- 5 РАСЧЁТНЫЙ РАЗДЕЛ

- 6 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

- 6.1 Анализ опасных и вредных производственных факторов на рабочем месте

- 6.2 Микроклимат

- 6.3 освещение

- 6.4 Производственный шум

- 6.5 Электромагнитные излучения

- 6.5.1 Допустимые уровни напряженности электрических полей

- 6.6 Химические факторы

- 6.7 Тяжесть и напряженность трудового процесса

- 6.8 Меры по снижению и устранению опасных и вредных факторов

- 6.8.1 Методы борьбы с шумом

- 6.8.2 Меры по улучшению освещения

- 6.8.3 Защита от электромагнитного излучения

- 6.8.4 Защита от электрического тока

- 6.8.5 Индивидуальные средства защиты

- 6.9 Расчёт местной вентиляции

- 6.10 Пожарная безопасность

- 7 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

- 8 ОСНОВЫ ЭКОЛОГИИ

- 9 МЕТОДИЧЕСКАЯ ЧАСТЬ

- 9.1 Тематический план

- 9.2 План урока

- 9.3 Вывод

- ЗАКЛЮЧЕНИЕ

- Список литературы

- Приложение А Приложение Б

Задачи дипломного проекта:

- провести анализ способов сварки, выбрать способ сварки

- разработать технологический процесс сварки сосуда

- подобрать оборудование и оснастку для обеспечения технологического процесса

- разработать мероприятия по охране труда

- провести расчёты экономической эффективности проекта

Этот механизированный процесс сборки и сварки сосуда для хранения и транспортировки светлых нефтепродуктов, разработанный в представленном дипломном проекте включает в себя не только получение надежного сварного соединения, отвечающего всем эксплутационным показателям, но и обеспечение максимальной степени механизации и автоматизации всего производственного цикла. Данный технологический процесс экономически выгоден по расходу сварочных материалов, затрат человеческого труда.

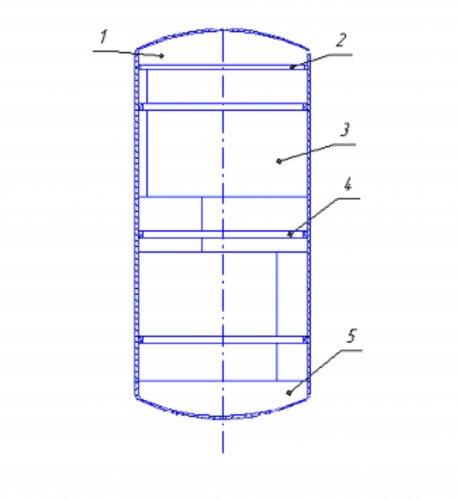

Конструкция сосуда для хранения и транспортировки нефтепродуктов.

- 1 верхнее днище

- 2 подкладное кольцо

- 3 цилиндрическая часть

- 4 ребро жесткости

- 5 нижнее днище

Конструкция, кожух сосуда работает на открытом пространстве, подвергается атмосферным осадкам. Работает в температурном режиме от 400 до – 400 С испытывает статические нагрузки. Назначение конструкции - кожух сосуда предназначен для перевозки светлых нефтепродуктов железнодорожным, автомобильным и морским транспортом. Емкость выполнена из низкоуглеродистой конструкционной стали 09Г2С, и представляет собой горизонтальный сосуд, состоящий из трёх обечаек, днищ и трёх силовых поясов.

Размеры:

- Длина 4995 см.

- Диаметр 1998 мм.

- Масса 2171 т.

Рабочий продукт:

- бензин

- керосин

- дизельное топливо

Рабочая среда - легковоспламеняющиеся жидкости класса ГОСТ 19433-81

Изделие, рассматриваемое в данном проекте, изготавливается из низкоуглеродистых низколегированных сталей 09Г2С. Все приспособления и стенды для сборки и сварки должны обеспечивать существенно низкую трудоемкость изготовления изделия, повысить качество сварных швов, улучшить условия труда. Главной задачей проекта является разработка нового технологического процесса изготовления изделия. Для снижения трудоемкости изготовления изделия необходимо механизировать процесс сборки и сварки кожуха сосуда.

Задачи решаемые в дипломном проекте:

- все приспособления и стенды для сборки, сварки должны обеспечивать существенно низкую трудоёмкость изготовления изделия

- повысить качество сварных швов

- улучшить условия труда

- главной задачей проекта является разработка нового технологического процесса изготовления изделия

Мною была проанализирована квалификационная характеристика сварщика, на основе сделанных выводов был разработан тематический план и конспект урока по повышению квалификации сварщика. В связи с изменением технологии сварки кожуха сосуда. В результате проведённого курса обучения рабочие сварщики повысили свою квалификацию. При разработке новой технологии изготовления кожуха сосуда, необходимо было максимально механизировать сборку и сварку изделия. Это повышает производительность труда, повышает качество сварки и снижает трудоёмкость изготовления. Для механизации и автоматизации процесса сборки и сварки изделия, в проекте предусмотрены сборочно-сварочные приспособления для закрепления и вращения изделия с необходимой скоростью в процессе сварки. Внедрение нового технологического процесса и оборудования будет экономически выгодно и эффективно, в результате внедрения новой технологии происходит экономический эффект, а также улучшается условия работы. Поставленные цели и задачи проекта достигнуты, в результате проведённой работы получен экономический эффект. Это значительно уменьшит себестоимость изделия, его трудоёмкость и позволит сократить расход дорогостоящих сварочных материалов.

Выбор материала для сварки кожуха сосуда для транспортировки и хранения светлых нефтепродуктов

Сталь, применяемая для изготовления строительных конструкций и других изделий, должна обладать широким комплексом механических свойств, а не высоким значением какого-либо одного свойства. Материал идущий на изготовление кожуха должен хорошо сопротивляться нагрузкам и наряду с высокой прочностью, вязкостью, сопротивлению коррозии и низкой температурой. Другими словами материал должен обладать прочностью и надежностью.

Во многих случаях требуется хорошее сопротивление ползучести и другим постоянным воздействиям. Это значит, что наша конструкция должна быть долговечной. Из всех известных материалов лучшее состояние прочности, надежности и долговечности имеет сталь. Она является основным материалом для изготовления ответственных конструкций, подвергающихся нагрузкам. Механические свойства стали зависят от её структуры и состава. Сталь превосходит другие сплавы по прочности, уступая по некоторым, менее существенным свойствам. По этому в подавляющем большинстве случаев она является основным конструкционным материалом.

Остановим свой выбор на кремне – марганцовистой аустенитной стали, которая обладает достаточными прочностными свойствами, также обладает хорошей свариваемостью. Эта сталь устойчива к образованию окалины, сохраняет прочность при нагреве до 500 °С. Низкоуглеродистая, низколегированная сталь 09Г2С при сварке не закаливается, не склонна к перегреву, следовательно, их сварку можно производить при любом тепловом режиме. Также состав стали должен предопределять возможность её сварки без усложнения технологии и обеспечить высокую стойкость к образованию трещин в металле шва. Выбираем сталь 09Г2С.2.2

Легирующие элементы в составе материала для сварки кожуха сосуда для транспортировки и хранения светлых нефтепродуктов

По принятой классификации низколегированная низкоуглеродистая сталь 09Г2С предназначается для сварных конструкций изготовляемых их листов. Кремне — марганцовистая конструкционная сталь в основе своей имеет железо (более 60%). Содержание легирующих элементов, важнейшими из которых являются кремний, и марганец в этих сталях не превышает 5%. Углерод является основным легирующим элементом в углеродистых конструкционных сталях и определяет механические свойства этих сталей. Повышение его содержания усложняет технологию сварки и затрудняет возможности получения равнопрочного сварного соединения без дефектов. По степени раскисления данная сталь обозначается с – спокойная, так как в её состав входит более 0,12% Si. Спокойная сталь получается при раскислении марганцем, алюминием и кремнием; сера и фосфор распределены в ней более равномерно, чем в кипящих сталях. Сталь 09Г2С проставляется по ГОСТу 19282-78. Эти стали менее склонны к старению и отличаются меньшей реакцией на сварочный нагрев. [3] Легирующие элементы, вводимые в сталь, образуя с железом, углеродом и другими элементами твердые растворы и химические соединения, изменяют её свойства. Это повышает механические свойства стали и, в частности, снижает порог хладноломкости. Наличие марганца в сталях повышает ударную вязкость и хладноломкость, обеспечивая удовлетворительную свариваемость. Введение в низколегированные стали небольшого количества меди (0,3?0,4%) повышает стойкость стали против коррозии (атмосферной и в морской воде). Для изготовления сварных конструкций низколегированные стали используют в горячекатаном состоянии. Вместо среднеуглеродистых сталей при изготовлении сварных конструкций в машиностроении целесообразно использовать низколегированные стали, чтобы обеспечить снижение массы конструкций и повысить надежность сварных деталей и изделий. Низколегированные конструкционные стали отличаются повышенной прочностью при комнатной температуре, отсутствием склонности к старению.

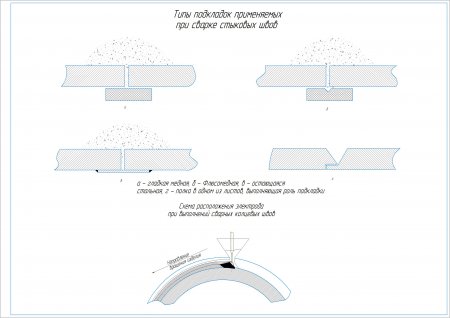

Технология сварки кожуха сосуда для транспортировки и хранения светлых нефтепродуктов

Технология сварки должна обеспечивать определенный комплекс требований, основными из которых являются равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном шве. Для этого механические свойства металла шва и около шовной зоны должен быть не ниже нижнего предела механических свойств основного металла. В некоторых случаях конкретные условия работы конструкций допускают снижение отдельных показателей механических свойств сварного соединения. Однако в большинстве случаев, особенно при сварке ответственных конструкций, швы не должны иметь трещин, непроваров, пор, подрезов. Геометрические размеры и форма швов должны соответствовать требуемым. Сварное соединение должно быть стойким против перехода в хрупкое состояние.

В отдельных случаях к сварному соединению предъявляют дополнительные требования работоспособность при:

- вибрационных нагрузках

- ударных нагрузках

- пониженных температурах

Однако во всех случаях технология должна обеспечивать максимальную производительность и экономичность процесса сварки при требуемой надежности и долговечности конструкции. Механические свойства металла шва и сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки и последующей термической обработкой. Химический состав металла шва зависит от доли участия основного металла и электродного в образовании шва и взаимодействий между металлом и шлаком, и газовой средой. При сварке состав металла шва незначительно отличается от состава основного металла. В металле шва меньше, углерода для образования, предупреждения образования структуры закалочного характера при повышенных скоростях охлаждения. Возможное снижение прочности металла шва, вызванное уменьшением содержания углерода, компенсируется легированием металла через проволоку, покрытие или флюс марганцем или кремнием. При сварке низколегированной стали, необходимое количество легирующих элементов в металле шва обеспечивается также и путем их перехода из основного металла.Повышение скорости охлаждения металла шва способствует увеличению его прочности. Однако при этом снижаются пластические свойства и ударную вязкость. Это объясняется изменением количества и строения перлитной фазы. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температуры изделия. Влияние скорости охлаждения в наибольшей степени появляется при дуговой сварке однослойных угловых швов и последнего слоя многослойных угловых и стыковых швов при наложении их на холодные, предварительно сваренные швы. Металл многослойных швов, кроме последних слоев, подвергающийся повторного термического цикла сварки, имеет более благоприятную мелкозернистую структуру. Поэтому он обладает более низкой кристаллической температурой перехода в хрупкое состояние.

Пластическая деформация, возникая в металле шва под действием сварочных напряжений, также повышает предел текучести металла шва. Свойства сварного соединения зависят не только от свойств металла шва, но и от свойств основного металла в около шовной зоне. Структура, а значит и свойства основного металла в около шовной зоне от его химического состава изменяются в зависимости от термического цикла сварки. При сварке низкоуглеродистых сталей на участке неполного расплавления металл нагревается в интервале температур между линиями солидуса и ликвидуса, что приводит к частичному расплавлению (оплавлению) зерен металла. Пространства между не расплавившимися зёрнами заполняется жидкими прослойками расплавленного металла, который может содержать элементы, вводимые в металл сварочной ванны. Это может привести к тому, что состав металла на этом участке будет отличатся от состава основного металла, а из-за не расплавившихся зёрен основного металла и от состава наплавленного металла. Увеличение химической неоднородности металла на этом участке способствует ликвация, а также диффузия элементов, которая может происходить как из основного, не расплавившегося металла в жидкий металл, так и на оборот. По существу этот участок является местом сварки. Несмотря на его небольшую протяженность, свойства металла в нем могут влиять на свойства всего сварного соединения. На участке перегрева в результате нагрева в интервале температур от 1100 — 1150°С до температур линии солидуса металл полностью переходит в состояние аустенита. При этом происходит рост зерна, размеры которого увеличиваются, тем больше чем выше нагрет металл. Даже непродолжительное пребывание металла при температурах свыше 1100°С приводит к значительному увеличению размера зёрен. После охлаждения это может привести к образованию неблагоприятных структур. На участке неполной перекристаллизации металл нагревается, поэтому участок характеризуется почти не изменившимися первоначальными ферритными и перлитными зернами и более после перекристаллизации, а также сфероидизацией перлитных участков. На участке нормализации (полной перекристаллизации) металл нагревается незначительно выше, и поэтому он имеет мелко зернистую структуру с высокими механическими свойствами. На участке рекристаллизации металл нагревается в интервале температур от 500 – 550°С до температур точки 1100-1150 ? С, и поэтому по структуре он незначительно отличается от основного. Если до сварки металл подвергается пластической деформации, то при нагреве в нем происходит сращивание раздробленных зёрен основного металла – рекристаллизация. При значительной выдержке при этих температурах может произойти значительный рост зёрен. Механические свойства металла этого участка могут несколько снизится, вследствие разупрочнения из – за сжатия наклепа. При нагреве металла в интервале температур от 100 до 500 °С в этом участке структура в процессе сварки не претерпевает видимых изменений. Однако металл на этом участке может обладать пониженной пластичностью. У некоторых сталей, содержащих повышенное количество кислорода и азота (обычно кипящих), металл на этом участке имеет резко сниженную ударную вязкость и сопротивляемость разрушению. При многослойной сварке, ввиду многократного воздействия термического цикла сварки на основной металл в около шовной зоне, структура и строение зоны термического влияния несколько изменяются. При сварке длинными участками после каждого последующего прохода предыдущий шов подвергается своеобразному отпуску. При сварке короткими участками шов и околошовная зона длительное время находится в нагретом состоянии. Кроме изменения структур, это увеличивает и протяженность зоны термического влияния. Наличие в низколегированных сталях легирующих элементов (которые растворяются в феррите и измельчают перлитную составляющую) тормозит при охлаждение процесс распада аустенита и действует равносильно некоторому увеличению скорости охлаждения. Поэтому при сварке в зоне термического влияния на участках, где металл нагревается выше температур точки Ас1, (при повышенных скоростях охлаждения), могут образоваться закалочные структуры. При этом металл, нагревающийся до температур значительно выше температуры точки Ас3, будет иметь более грубозернистую структуру.

При сварке термически упрочненных сталей на участках рекристаллизации может произойти отпуск металла, с понижением его прочностных свойств.

Технология изготовления сварных конструкций из низколегированных сталей

Технология изготовления сварных конструкций из низколегированных сталей должна предусматривать минимальную возможность появления в зоне термического влияния закалочных структур, способных привести к холодным трещинам, особенно при сварке металла больших толщин. При сварке термически упрочненных сталей следует принять меры, предупреждающие разупрочнения стали на участке отпуска. Рассмотренное выше разделение зоны термического влияния является приближенным. Переход от одного структурного участка к другому сопровождается промежуточными структурами. Кроме того, диаграмму железо-углерод мы рассматриваем статично, в какой-то момент существования сварочной ванны. В действительности температура в точках зоны термического влияния изменяется во времени в соответствии с термическим циклом сварки. Обеспечение равнопрочности сварного соединения при дуговой сварке низкоуглеродистых и низколегированных не термоупрочнённых сталей обычно не вызывает затруднений. Механические свойства металла околошовной зоны зависят от конкретных условий сварки и от вида термической обработки стали до сварки. При сварке низкоуглеродистых горячекатаных (в соответствии поставки) сталей при толщине металла до 15 мм на обычных режимах, обеспечивающих небольшие скорости охлаждения, структуры металла шва и околошовной зоны примерно такие, какие были рассмотрены выше. В процессе изготовления конструкций из низкоуглеродистых и низколегированных сталей на заготовительных операциях и при сварке в зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов под сварочный нагрев до температур около 300 °С, эти зоны становятся участками деформационного старения, приводящего к понижению пластических и повышению прочностных свойств металла и возможному возникновению холодных трещин, особенно при низких температурах или в местах концентрации напряжений. Высокий отпуск при 600-650° С в этих случаях является эффективным средством восстановления свойств металла. Высокий отпуск применяют и для снятия сварочных напряжений. Все низкоуглеродистые и низколегированные стали хорошо свариваются любыми способами сварки плавлением. Обычно не имеется затруднений, связанных с возможностью образования холодных трещин, вызванных образованием в шве или околошовной зоне закалочных структур. Однако в сталях, содержащих углерод по верхнему пределу и повышенное содержание марганца и хрома, вероятность образования холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.) в этих условиях предупреждение трещин достигается предварительным подогревом до 120-200 °С, последующая и предварительная термическая обработка сталей используется в ответственных конструкциях, служит для этой цели, а также позволяет получить необходимые механические свойства сварных соединений высокую прочность или пластичность, или их необходимое сочетание.

Выбор сварочного оборудования при изготовлении кожуха сосуда для транспортировки и хранения светлых нефтепродуктов

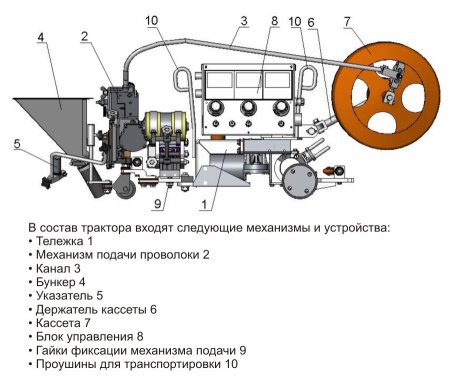

Сварочный автомат тракторного типа АДФ – 1202 предназначен для сварки под слоем флюса на постоянном токе стыковых соединений с разделкой и без разделки кромок, а так же угловых швов в лодочку и наклонным электродом и кроме того, нахлесточных соединений. Швы могут быть прямолинейными и кольцевыми. Автомат в процессе сварки передвигается по изделию или по направляющим рельсам.

Сварочный автомат АДФ – 1202 состоит из двух основных узлов:

- сварочного трактора АДФ – 1202

- сварочного выпрямителя ВДУ – 1201

Сварочный трактор АДФ – 1202 представляет собой самоходный механизм, состоящий из редукторов подающего механизма и ходовой тележки, и соответственно двух редукторов с электродвигателем. Скорость подачи электродной проволоки и скорость сварки не зависят от напряжения на дуге и регулируются независимо друг от друга. Электродная проволока подается в зону сварки сварочной головкой. Автомат передвигается вдоль шва ходовым механизмом с заданной скоростью сварки. Для подвода сварочного тока к электродной проволоке и для направления ее в зону сварки применяется токоподводящий мундштук. Подвод тока осуществляется скользящими контактами. Правильный механизм служит для выпрямления проволоки, сматываемой с кассеты. Корректировочный механизм служит для наведения электрода на стык и для поперечного наклона мундштука вместе с головкой. Пульт управления встроен в корпус автомата и предназначен для управления работой автомата.

Горелка Град – 200

Да, кстати, Грады бывают разные:

предназначена для ручной дуговой сварки постоянным или переменным током в среде защитных газов неплавящимся вольфрамовым электродом деталей из различных металлов и сплавов в любом пространственном положений, а также в труднодоступных местах.

Горелки Град состоят из:

- алюминиевого корпуса

- текстолитовой рукоятки

- комплекта керамических наконечников

- сменных цанг

- гайки колпака

- токоподвода

- двух резиновых трубок для подвода воды и защитного газа

Вольфрамовый электрод закрепляется в соответствующей его диаметру цанге. В корпусе горелки смонтирован газовый клапан.

Выбор источников питания при сварке сосуда для транспортировки и хранения нефтепродуктов

При дуговой сварке в СО2 сварочная дуга имеет возрастающую или жесткую вольтамперную характеристику. Поскольку каждому виду дуговой сварки свойственен определённый вид, то вид внешней характеристики, т.е. требования к источникам питания будут разные. При больших плотностях тока для сварки в СО2, вольтамперная характеристика – жесткая при этом статическая устойчивость система "источник – дуга” может быть обеспечена:

- как при жесткой

- при падающей

- возрастающей внешней характеристикой источника

Рациональнее использовать источник питания с жесткой характеристикой. Для наших целей выбираем источник питания универсальный ВДУ-506.

Для сварки под слоем флюса используем источник питания с падающей характеристикой. Ток короткого замыкания источника должен превышать в 4-5 раз, что благоприятно для сварки плавящимся электродом; облегчает повторное возбуждение дуги по сравнению с питанием дуги от источника с крутопадающей характеристикой. В связи с этим, выбираем выпрямитель ВДУ – 506 для прихватки в среде углекислого газа и ВДУ – 1201 для сварки под слоем флюса. Они могут работать как с пологопадающими, так и с жесткими характеристиками и предназначены для комплектации однопостовой механизированной сварки под слоем флюса. Эти выпрямители обеспечивают плавное регулирование выходных тока и напряжения, стабилизацию установленного режима сварки и выходных параметров при изменениях напряжения сети, как при пологопадающих, так и при жестких внешних характеристиках.

Преимущества выпрямителей:

- высокие динамические свойства при меньшей электромагнитной индукции

- высокий КПД и относительно небольшие потери холостого хода

- равномерность нагрузки фаз

- небольшая масса

- отсутствие вращающихся частей и бесшумность в работе

Контроль качества сварки и испытания емкости для транспортировки и хранения нефтепродуктов

Качество продукции согласно ГОСТ 15467 — 79 есть совокупность свойств продукции, обуславливающих их пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Этапы организации контроля в сварочном производстве включают в себя:

- контроль документации на стадии проекта

- контроль конструктивно

- технологических факторов

- контроль продукции

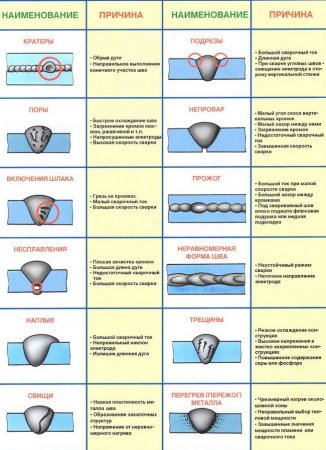

Наиболее характерные дефекты при изготовлении кожуха сосуда:

- непостоянство зазора между свариваемыми кромками

- несовпадение стыкуемых поверхностей

- расслоение и загрязнение на кромках

Причинами подобных дефектов могут быть неисправности станков для изготовления заготовок и приспособлений для сборки, некачественность исходных материалов, ошибки в чертежах, низкая квалификация рабочих. Правильность подготовки и сборки контролируют внешним осмотром и измерениями с помощью специальных шаблонов и инструментов.

Для соединений, выполненных сваркой плавлением, установлено шесть видов сварочных дефектов:

- трещины вдоль и поперек шва, разветвленные

- непровары в корне шва, между валиками, по разделке кромок

- поры отдельная пора, скопление пор, цепочка пор

- шлаковые включения отдельное, скопление включений, цепочки включений

- вольфрамовые включения отдельное включение, скопление включений, цепочки включений

- оксидные включения отдельные включения, скопление включений, цепочки включений

Контроль качества изделия проходит в три стадии:

- внешний осмотр

- рентгенография

- контроль герметичности

Внешним осмотром проверяют качество подготовки заготовок под сварку, выполнение швов в процессе сварки и готовых сварных швов. Обычно внешним осмотром контролируются все сварные швы, независимо от применения других методов контроля. Осмотром невооруженным взглядом или в лупу проверяют наличие свищей, трещин, подрезов, прожогов, непроваров корня шва и кромок. Спец шаблонами контролируют ширину, высоту и форму усиления шва. Внешним осмотром контролируются все 100% сварных швов. Радиационный метод контроля, а именно рентгенография основана на изменении рентгеновского излучения в результате потери части энергии при прохождении материала, в зависимости от его плотности и толщины. Почернения рентгенографической пленки зависит от дозы ионизирующего излучения, поэтому она больше на участках, перекрытыми менее плотными местами контролируемого объекта. Это могут быть:

- поры

- шлаковые

- оксидные включения

- другие дефекты

Время просвечивания материала определяется по номограммам. Для сокращения времени просвечивания могут применятся усиливающие экраны. Для контроля применяется рентгенографический аппарат РУП — 150/300. Рентгенографией контролируются все 100% сварных швов.

Контроль герметичности изделия производится в несколько стадий обмыливание изделия на испытательном стенде он состоит:

- из установочной платформы

- набора технологических заглушек

- компрессора

- манометра

Принцип работы: закрыв все отверстия крышками начать подавать давление в кожух, все сварные соединения покрываются мыльной пеной. При достижении необходимого давления сделать выдержку в течение 20-30 минут и следить за показанием манометра указывающего на давление внутри кожуха, и намылиными швами. В местах появления мыльных пузырей находятся дефекты. Места дефектов отмечаются мелом. По окончанию операции изделие транспортируется на исправление дефектов. После исправления дефектов операция повторяется.

Контроль качества исходных материалов, оборудования и технологии процесса сборки и сварки кожуха сосуда для нефтепродуктов

Качество исходных материалов, также как основной металл, сварочная проволока, флюс, газ должны удовлетворять предъявленным к ним требованиям. Устанавливают соответствие сертификатных данных согласно технологическому процессу сварки. Затем осматривают материалы и дополнительно проверяют их качество в соответствии с нормативной документацией и государственными стандартами. В сварочных аппаратах и машинах проверяют исправность регулирующей аппаратуры и механизмов, наличие и исправность контрольно-измерительных приборов, качество токоподводящих контактов и их состояние, качество и длину токоведущих проводов, качество и состояние токоподводящих мундштуков, редукторов. Контроль технологии включает в себя все этапы изготовления сварных изделий. Режимы сварки контролируют в первую очередь с целью соблюдения параметров процесса сварки визуальным наблюдением по приборам и внешнему виду сварного шва.