| Главная » Информация » Решение задачи 8.16 по ПАХТ из задачника Павлова Романкова Носкова |

Решение задачи 8.16 по ПАХТ из задачника Павлова Романкова Носкова

Решение задачи 8.16 по ПАХТ из задачника Павлова Романкова Носкова

8.16. В противоточной экстракционной батарее экстрагируется едкий натр из продуктов реакции

Nа2СО3 + СаО+Н2О = СаСО3 + 2NаОН.

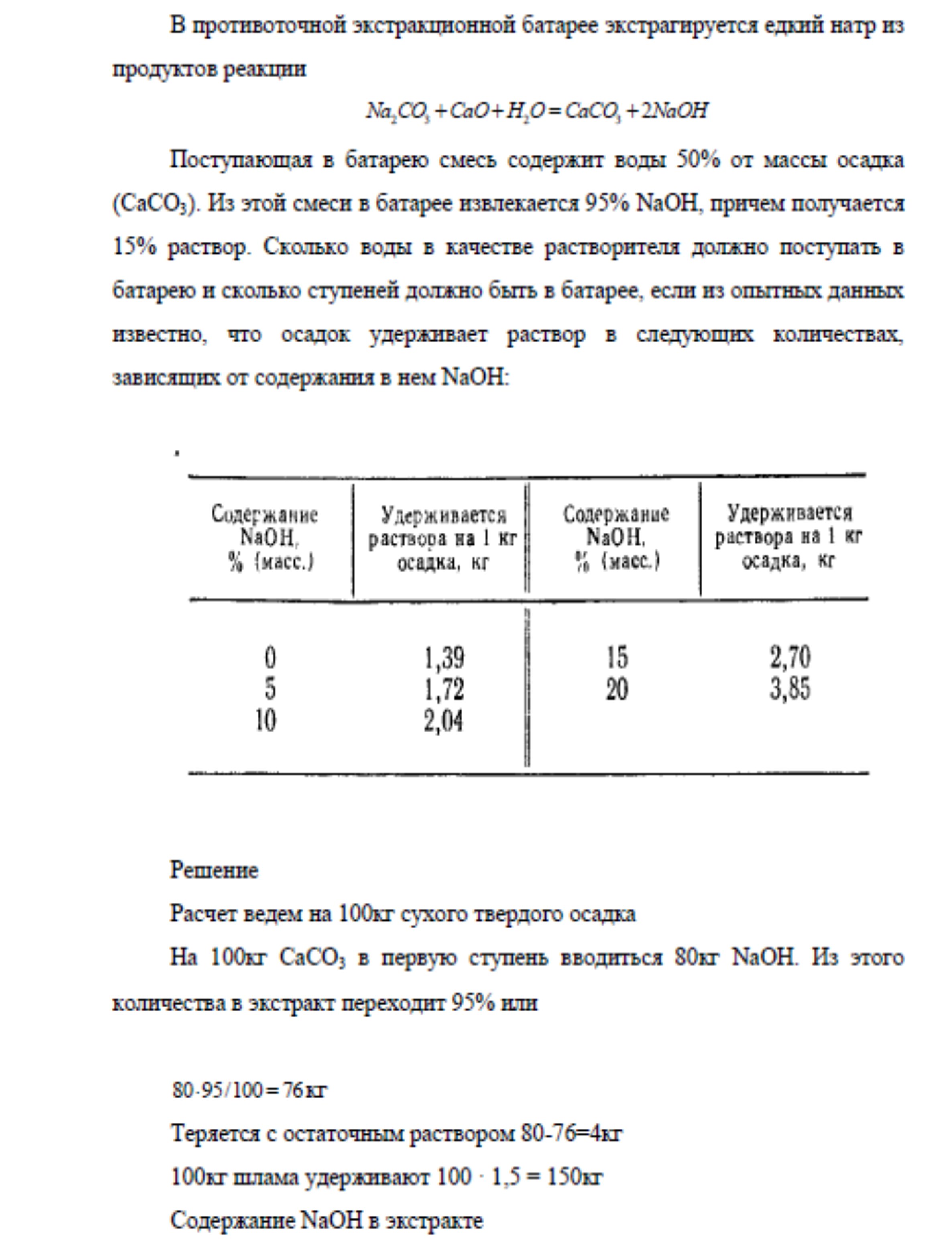

Поступающая в батарею смесь содержит воды 50% от массы осадка (СаСО3). Из этой смеси в батарее извлекается 95% NаОН, причем получается 15% раствор. Сколько воды в качестве растворителя должно поступать в батарею и сколько ступеней должно быть в батарее, если из опытных данных известно, что осадок удерживает раствор в следующих количествах, зависящих от содержания в нем NaОН:

Купить эту задачу за 300 рублей онлайн

Прошу обратить внимание, что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 - ссылка - это формат ПДФ.

2 - ссылка - это архив, который нужно распаковать и уже там будет решение в ворде.

3 - ссылка - это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Производство натра едкого технического основано на электролитическом методе разложения натра хлористого в водном растворе на электролизерах с диафрагмой.

При электролизе одновременно получаются продукты: натр едкий технический (раствор), хлор газообразный и водород.

Цех электролиза был введен в эксплуатацию в 1932 году с ваннами Х-2, Х-3, К-1, К-4, К-6 с наращиванием мощности по едкому натру и хлору.

Все это осуществлялось по проектам ПКО завода.

Производство электролитического калия гидрата окиси технического в регламентируемом объеме действует с 1967 года и является результатом коренной реконструкции цеха электролиза, при которой было ликвидировано производство электролитического едкого натра, станции производства перестроены и оснащены соответствующим оборудованием.

Реконструкция цеха электролиза осуществлена по проекту Дзержинского филиала организации п/я 3092, генеральный проектировщик - ГИПРОХИМ.

После реконструкции производство оснащено электролизерами БГК 17/25-925 и установлена мощность производства 65400 тонн в год 100 % КОН.

В последующие 1974-1988 годы по проектам ПКО завода за счет имеющихся производственных площадей в цехе дополнительно установлены электролизеры БГК 17/25-925 и ДМ 25-1Т-01 с расширением технологических стадий производства. Достигнутая мощность 78000 т. в год 100% КОН.

Мощность цеха по производству калия гидрата окиси технического на время утверждения регламента составляет 43125 тонн в год 100 % КОН и состоит из одного технологического потока. Решение задачи 8.16 по ПАХТ из задачника Павлова Романкова Носкова

Производство натра едкого технического возобновилось в феврале 1995года. Мощность цеха по производству натра едкого технического на время утверждения регламента составляет 4492 тн в год 100%-го.

2. ХАРАКТЕРИСТИКА ПРОИЗВОДИМОЙ ПРОДУКЦИИ

2.1. Готовым продуктом производства является калия гидрат окиси технический (раствор).

Химическая формула - NaОН.

Молекулярная масса (по международным атомным массам 1985г.) – 40,00.

2.1.1. Натр едкий технический выпускается в соответствии с ГОСТ 2263-79, марки РД-раствор диафрагменный.

По физико-химическим свойствам натр едкий технический должен соответствовать показателям, указанным в таблице 1.

Таблица 1

Наименование показателя Норма для сорта

высший 1

1 2 3

1. Внешний вид Бесцветная или окрашенная жидкость.

Допускается выкристаллизо-ванный осадок

2. Массовая доля гидроксида натрия, %, не менее

46,0

44,0

3. Массовая доля углекислого натрия (Na2 СО3 ), %, не более 0,6 0,8

4. Массовая доля хлористого натрия, % не более 3,0 3,8

5. Массовая доля железа в пересчете на Fe2O3, %, не более 0,007 0,2

6. Массовая доля хлорноватокислого натрия, %, не более 0,25 0,3

7. Сумма массовых долей окислов железа, алюминия, %,

не более

не нормируется

не нормируется

8. Массовая доля кремниевой кислоты в пересчете на SiО2, %, не более не нормируется не норми-руется

9. Массовая доля сульфата натрия, %, не более не нормируется не нормируется

10. Сумма массовых долей кальция и магния в пересчете на Са, %, не более не нормируется не норми-руется

11. Сумма массовых долей тяжелых металлов осаждаемых Н2S в пересчете на Pb, %, не более не нормируется не норми-руется

12. Массовая доля ртути, %, не более

не нормируется не норми-руется

13. Массовая доля меди, %, не более не нормируется не нормируется

Примечания:

2.1.1. Нормы примесей для раствора натра едкого даны в пересчете на 100 %-ный продукт.

2.1.2. Натр едкий технический (в дальнейшем - раствор едкого натра) получается методом диафрагменного электролиза растворов хлористого натрия в виде слабых электролитических щелоков с последующим их упариванием до готового продукта.

2.1.3. Основные физико-химические свойства и константы.

Плотность при массовой концентрации 669 г/дм3 раствора едкого натра при температуре 20 8.16

0С

- 1,480 кг/м3.

Температура кипения раствора едкого натра с массовой долей 45 % при давлении 0.0980665 МПа (1кгс/см2) - 136 0С.

Продукт не горюч, взрывобезопасен, обладает ярко выраженными свойствами щелочи, сильный электролит.

Растворяется в воде в любых соотношениях, легко разрушает животные и растительные ткани. Растворяется в органических растворителях – метиловом и этиловом спиртах, глицерине.

При попадании на кожные покровы вызывает химические ожоги, трудно поддающиеся лечению. Попадание даже слабых растворов едкого натра в глаза может привести к потере зрения. . В противоточной экстракционной батарее экстрагируется едкий натр из продуктов реакции

Nа2СО3 + СаО+Н2О = СаСО3 + 2NаОН.

Поступающая в батарею смесь содержит воды 50% от массы осадка (СаСО3). Из этой смеси в батарее извлекается 95% NаОН, причем получается 15% раствор. Сколько воды в качестве растворителя должно поступать в батарею и сколько ступеней должно быть в батарее, если из опытных данных известно, что осадок удерживает раствор в следующих количествах, зависящих от содержания в нем NaОН

Теплота растворения раствора едкого натра показана в таблице 2.

Таблица 2

Массовая доля едкого Теплота растворения раствора едкого кали Массовая доля раствора Теплота растворения раствора едкого кали

кали в растворе, % кДж/кг ккал/кг едкого кали в

растворе, % кДж/кг ккал/кг

1 2 3 4 5 6

5 1247,666 298 35 1055,074 252

15 1230,919 294 40 979,711 234

20 1205,798 288 45 900,162 215

25 1172,304 280 50 812,239 194

30 1055,074 252 55 732,690 175

динамическая вязкость растворов едкого натра (NaОН) при 20-40 0С показана в таблице 3.

Таблица 3

Массовая Температура 20 0С Температура 30 0С Температура 40 0С

доля, % динамическая вязкость динамическая вязкость динамическая вязкость

МПа сП МПа сП МПа сП

1 2 3 4 5 6 7

5 13,0 1,30 10,50 1,05 8,5 0,85

10 18,6 1,86 14,5 1,45 11,6 1,16

15 27,8 2,78 21,0 2,10 16,5 1,65

20 44,8 4,48 33,0 3,30 24,8 2,48

25 74,8 7,42 52,5 5,25 38,6 3,86

Плотность растворов едкого кали при температуре 15 0С показана в таблице 4.

Таблица 4

NaOH, %

NaOH, г/л Плотность, кг/м3

NaOH, %

NaOH, г/л Плотность, кг/м3

1 2 3 4 5 6

0,59 6,0 1,007 19,65 239,7 1,220

1,20 12,0 1,014 20,0 253,6 1,230

1,77 18,1 1,021 21,55 267,4 1,241

2,50 25,7 1,029 22,50 281,7 1,252

3,15 32,6 1,036 23,30 296,8 1,263

3,65 38,1 1,043 24,48 311,9 1,274

4,40 46,2 1,051 25,50 327,7 1,285

5,11 54,1 1,059 26,58 344,7 1,297

5,86 62,5 1,067 27,65 361,7 1,308

6,58 70,7 1,075 28,83 380,6 1,320

7,30 79,1 1,085 30,00 399,6 1,332

8,07 88,0 1,091 31,20 419,6 1,345

8,71 95,7 1,099 32,60 442,7 1,358

9,42 104,6 1,107 33,73 462,1 1,370

10,30 114,9 1,116 35,11 485,9 1,384

11,06 124,4 1,125 36,36 507,9 1,397

11,90 134,9 1,134 37,75 532,7 1,411

12,59 143,9 1,143 39,16 558,0 1,425

13,50 155,5 1,152 40,58 598,3 1,439

14,24 165,3 1,161 42,02 610,6 1,453

15,06 176,2 1,170 43,58 639,8 1,468

16,00 188,8 1,180 45,16 669,7 1,483

16,91 201,2 1,190 46,73 700,0 1,498

17,81 213,7 1,200 48,41 732,9 1,514

18,71 226,4 1,210 50,10 766,5 1,530

2.1.4. Область применения.

Раствор едкого натра применяется в производстве искусственного волокна, в целлюлозно-бумажной, мыловаренной, текстильной промышленности. При производстве различных химикатов, органических красителей и полупродуктов, пластических масс, синтетического фенола, инсектицидов, лекарственных веществ, глицерина, хлористого винила, гексохлорана и других процессов органического синтеза, в газоочистке; для очистки нефти, нефтепродуктов, минеральных масел; для получения окиси алюминия (глинозема) из бокситов, при выщелачивании из сырья ценных металлов (циркония, тория, ванадия); в черной металлургии для удаления серы из стали.

2.2. Хлор газообразный.

2.2.1. Хлор газообразный при обычной температуре и атмосферном давлении представляет собой газ желто-зеленого цвета с резким специфическим запахом. Химическая формула – Cl2.

Молекулярная масса (по международным атомным массам 1985г.) - 70,92.

2.2.2. Хлор газообразный выпускается в соответствии с требованиями настоящего регламента.

По физико-химическим свойствам хлор газообразный (в дальнейшем - хлор) должен соответствовать показателям, указанным в таблице 5.

Таблица 5

Наименование показателей Норма

1. Объемная доля хлора, %, не менее 93,0

2. Массовая доля влаги, %, не более 0,02

3. Объемная доля водорода, %, не более 0,5

4. Объемная доля углекислого газа (СО2), %, не более 2,0

2.2.3. Основные физико-химические свойства и константы.

Плотность при 0 0С и 0.0980665 МПа (1 кгс/см2 ), кг/м3 - 3,214.

Температура сжижения при 0.0980665 МПа (1 кгс/см2), 0С - минус 34.

Температура затвердевания при 0.0980665 МПа (1 кгс/см2), 0С - минус 101.

Критическая температура, 0С - 144.

Критическое давление, МПа - 7,46 (76,1 кгс/см2).

Удельная теплоемкость при минус 10 0С, Дж/ (кг К) - 471 [0,114 ккал/кг 0С].

Электрохимический эквивалент, кг/А ч-1, 323 10-3.

Равновесное парциальное давление насыщенных паров хлора в зависимости от температуры показано в таблице 6.

Таблица 6

Температура, Давление Температура, Давление

0С МПа кгс/см2 0С МПа кгс/см2

1 2 3 4 5 6

Растворимость хлора при 0.0980665 МПа (1 кгс/см2) показана в таблице 7.

Таблица 7

Темпера-тура 0С 10 20 30 40 50 60 70 80 90 100

Раствори-мость, г

Cl2 в 1 дм3 воды 10,1

При температуре ниже 10 0С из насыщенной хлором хлорной воды выпадают кристаллы бело-желтого цвета гидрата хлора, представляющие собой соединение хлора с водой:

Cl2 х 8Н2 0 и Сl2 х 10Н2 0

В нейтральной и слабокислой среде хлор гидролизуется с образованием хлорноватистой и соляной кислоты.

Н2О + Сl2 = НClО + НСl

В щелочной среде хлор образует гипохлориты.

Решение задачи 8.16 по ПАХТ из задачника Павлова Романкова Носкова

Влажный хлор и его водные растворы действуют как активные окислители.

Хлор - активный химический элемент, способен к многим реакциям.

Хорошо соединяется с металлами, особенно щелочными, с неметаллами, с оксидами и гидроксидами.

С органическими соединениями хлор легко вступает в реакции присоединения и замещения, образуя хлорпроизводные.

. В противоточной экстракционной батарее экстрагируется едкий натр из продуктов реакции

Nа2СО3 + СаО+Н2О = СаСО3 + 2NаОН.

Поступающая в батарею смесь содержит воды 50% от массы осадка (СаСО3). Из этой смеси в батарее извлекается 95% NаОН, причем получается 15% раствор. Сколько воды в качестве растворителя должно поступать в батарею и сколько ступеней должно быть в батарее, если из опытных данных известно, что осадок удерживает раствор в следующих количествах, зависящих от содержания в нем NaОН

Активность хлора выражается в сильном окисляющем действии, которое он оказывает на многие вещества. Титан, медь, олово, железо и другие металлы сгорают в хлоре с образованием соответствующих хлоридов. Влажный хлор заметно коррозирует металлы. Сухой хлор действует на железо при температуре выше 90 0С с образованием хлоридов железа.

Свойства, характеризующие пожаровзрыво опасность и токсичность хлора приведены в разделе 11 «Безопасная эксплуатация производства» настоящего регламента.

Трубопроводы и аппараты с хлором проверяют на герметичность водным раствором аммиака. В месте выделения хлора образуется белый, хорошо заметный туман.

2.2.4. Область применения.

Хлор непосредственно в обществе применяется для производства бертолетовой соли, гипохлорита натрия и жидкого хлора. Большое количество хлора потребляется в производстве ядохимикатов, каучуков, синтетических моющих средств, красителей и других.

Хлор широко используется в цветной металлургии для рафинирования металлов и извлечения металлов из руд, в бумажной и текстильной промышленности в качестве окислительно-отбеливающего средства, в коммунальном хозяйстве для очистки питьевых и сточных вод.

2.3. Водород технический.

2.3.1. Водород технический (в дальнейшем водород) - горючий газ, бесцветен, не имеет запаха.

Химическая формула - Н2.

Молекулярная масса (по международным атомным массам 1985г.) - 2,016.

2.3.2. Водород по физико-химическим свойствам должен соответствовать показателям, указанным в таблице 8.

Таблица 8

Наименование показателей Норма

1. Объемная доля водорода, %, не менее 97,5

2. Объемная доля кислорода, %, не более 0,5

3. Объемная доля хлора, %, не более отсутствие

2.3.3. Основные физико-химические свойства и константы.

Плотность при 0 0С и 0.0980665 МПа (1 кгс/см2 ), кг/м3 - 0,0898.

Температура сжижения при0.0980665 МПа (1 кгс/см2), 0С - минус 253.

Критическая температура, 0С - минус 239,9.

Критическое давление МПа (кгс/см2) - 1,25 (12,8).

Удельная теплоемкость Дж/ (кг К) - 1,44 104 = 3,442 ккал/ (кг 0С).

Температура воспламенения в воздухе, 0С - 510.

Температура воспламенения в кислороде, 0С - 450.

Электрохимический эквивалент, кг/ (А ч) - 0,0376 10-3.

Водород является горючим газом, легко соединяется с хлором и кислородом. Смеси его с хлором, кислородом и воздухом взрывоопасны.

Смесь водорода с хлором в объемном соотношении 1:1 на свету взрывается.

Свойства, характеризующие пожаровзрывоопасность водорода приведены в разделе 11 «Безопасная эксплуатация производства» настоящего регламента.

2.3.4. Область применения.

Водород широко применяется в качестве восстановителя.

Окислы, хлориды и некоторые другие соединения металлов восстанавливаются водородом до образования чистых металлов. Водород применяется для синтеза хлористого водорода и аммиака, для гидрогенизации жиров, в нефтяной промышленности для гидроочистки нефти от серы и др.

4. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И СХЕМЫ

Производство раствора едкого натра, газообразного хлора и водорода состоит из следующих основных стадий:

4.1. Растворение соли и приготовление сырого рассола; прием очищенного сырого

рассола.

4.2. Очистка рассола.

4.3. Электролиз.

4.4. Сушка и транспортировка хлора.

4.5. Охлаждение и транспортировка водорода.

4.6. Выпаривание раствора едкого натра.

4.1. Растворение соли и приготовление сырого рассола.

Хлористый натрий по ТУ 113-03-0020379510-98 доставляют в автосамосвалах с ОАО «АЗОТ» и складируют на бетонный пол склада соли. С пола соль берут мостовым грейферным краном 1 (грузоподъемностью Q=5 т) и подают в растворитель 2. Туда же для растворения соли подают конденсат с температурой 80-900С. Рассол хлористого натрия по ТУ из баков котельного цеха закачивают в наружный бак отделения растворения.

Подогрев конденсата, осуществляется паром давлением не более 0,4 МПа (4 кгс/см2) в баке №4 через теплообменник №12 до 60-700С. Из бака 4 центробежным насосом 3 через теплообменник 12, где конденсат нагревается до 80-900С подают в растворитель 2.

Конденсат после теплообменников собирают в бак конденсата 7 и по мере наполнения бака центробежным насосом 8 выкачивают в бак горячей воды. Откачка конденсата производится автоматически (поз.9).

Из растворителя 2 рассол, содержащий нерастворенную соль, перекачивают центробежным насосом 10 в баки сырого рассола 9, где при циркуляции соль окончательно растворяется. . В противоточной экстракционной батарее экстрагируется едкий натр из продуктов реакции

Nа2СО3 + СаО+Н2О = СаСО3 + 2NаОН.

Поступающая в батарею смесь содержит воды 50% от массы осадка (СаСО3). Из этой смеси в батарее извлекается 95% NаОН, причем получается 15% раствор. Сколько воды в качестве растворителя должно поступать в батарею и сколько ступеней должно быть в батарее, если из опытных данных известно, что осадок удерживает раствор в следующих количествах, зависящих от содержания в нем NaОН

По наполнению бака сырого рассола 9 срабатывает светозвуковая сигнализация максимального уровня.

Для ускорения процесса растворения в бак 9 подают сжатый воздух и пар. Растворение ведут до получения раствора с массовой концентрацией хлористого натрия (NaСl) 305-330 г/дм3.

Полученный раствор центробежным насосом 11 из баков сырого рассола 9 перекачивают в реакторные баки (неочищенного рассола) 14 отделения очистки рассола.

4.2. Очистка рассола.

Рассол, поступивший из отделения растворения в отделение очистки рассола с удельным весом не менее 1175 кг/м3, содержит примеси кальция и магния (Mg+2 и Са+2), присутствие которых отрицательно сказывается на процессе электролиза. Очистку рассола от этих примесей проводят содово-каустическим методом, основанном на образовании малорастворимых осадков СаСО3 и Mg(ОН)2. Для осаждения ионов Mg+2 используют щелочь, поступающую с обратной солью из отделения упарки. Для осаждения Са+2 применяют содовый раствор.

Осаждение ионов Са+2 и Mg+2 протекает по реакциям:

MgCl2 + 2NaOH = Mg(OH)2 + 2NaCl 4.1.

MgSO4 + 2NaOH = Mg(OH)2 + Na2SO4 4.2.

CaCl2 + Na2CO3 = CaCO3 + 2NaCl 4.3.

CaSO4 + Na2CO3 = CaCO3 + Na2SO4 4.4.

Очистку рассола осуществляют по периодической схеме. Осаждение ионов Са+2 и Mg+2 производят в одной из емкостей 14 путем смешивания сырого и обратного рассолов и дозировкой содового раствора. Избыток NaOH не менее 0,1 г/л; избыток по Na2CO3 0,4-1,0 г/л. Рассол в баке перемешивают сжатым воздухом и ставят на отстой. Содовый раствор массовой концентрацией не менее 260 г/дм3 доставляют в железнодорожных цистернах из цеха № 18. Из цистерны 30 раствор центробежным насосом 31 скачивают в баки-сборники 27, откуда содовый раствор центробежным насосом 28 подают в емкость 14, в эту же емкость подают рассол из бака обратного рассола 29 центробежным насосом 32. Процесс осаждения ведут при температуре 60-70 0С. Из баков 14 накопившийся осадок путем разбавления водой и вымешивания мешалкой с воздухом через шламовый вентиль подают в шламовый отстойник 33 и по мере его наполнения автоматически откачивают центробежным насосом 20 в шламовый отстойник 159а, а затем насосом 105а качается на ЦШС. В случае не включения центробежного насоса 105а при превышении max уровня загорается аварийная сигнализация максимального уровня в шламовом отстойнике 159а. Шлам из шламового отстойника 33 откачивают автоматически поз.38. Очищенный и отстоянный рассол с массовой концентрацией ионов кальция и магния не более 0,007 г/л из бака 14 центробежным насосом 13 через механический фильтр 15. Механический фильтр представляет собой цилиндрический аппарат с сферическим днищем и крышкой установленный на лапах. В стенке фильтра размещен люк для заполнения насадкой мраморной крошкой с размером зерен 10-25 мм. Рассол подается в верхнею часть фильтра. Двигаясь сверху вниз через насадку фильтра, рассол освобождается от взвешенных механических примесей. Для равномерного распределения рассола по насадке фильтра в нижней части под слоем насадки размещено дренажное устройство, занимающее все сечение фильтра. Оно состоит из центральной трубы, к которой перпендикулярно приварены трубки меньшего диаметра. По длине этих трубок равномерно расположены отверстия. Движущийся с верху отфильтрованный рассол через отверстия проникает в трубки, дренажного устройства и через штуцер подают в

смеситель 16. В смеситель дозируют соляную кислоту для нейтрализации щелочности в рассоле.

По мере забивания фильтрующей поверхности растет сопротивление прохождения рассола и снижается производительность фильтра. При повышении давления более 0,5 кгс/см2 в фильтр подают противотоком очищенный рассол и одновременно сжатый воздух. Насадка фильтра взмучивается, осадок частицы которого легче частиц насадки, всплывает и со струёй рассола выводится в реакторный бак где рассол повторно отстаивается. Время промывки определяют по визуальной прозрачности, выходящего из фильтра, рассола по методу «Креста» 1500 мм.

Реакция нейтрализации протекает по уравнению:

HCl + NaOH = H2O + NaCl 4.5.

HCl + Na2CO3 = NaHCO3 + NaCl 4.6.

HCl + NaHCO3 = NaCl + CO2 + H2O 4.7.

Соляную кислоту с массовой долей не менее 27,5 % из железнодорожных цистерн сливают в емкость соляной кислоты 17, откуда центробежным насосом 18 закачивают в мерник 19. Уровень в мернике соляной кислоты контролируют уровнемером поз.32. При достижении в мернике уровня 1.5 м автоматически отключается насос 18 подачи кислоты. Подача кислоты в смеситель 16 осуществляется автоматически по уровню рН в рассоле. Показатель активности ионов водорода рН рассола поддерживают автоматически поз.27 в пределах 7-8, что соответствует массовой концентрации щелочи 0,40 г/дм3 в пересчете на NaОН. Из смесителя нейтрализованный рассол поступает в два параллельно работающих бака-нейтрализатора 21. Уровень рассола в них измеряют прибором. Прозрачность нейтрализованного рассола, измеренная по методу Креста, должна составлять не менее 1500 мм. Плотность рассола периодически измеряют ареометром не менее 1175 кг/м3.

Из нейтрализатора 21 очищенный рассол центробежным насосом 22 через теплообменник 23 закачивают в два параллельно работающих напорных бака 24. Уровень рассола в них измеряют сигнализатором уровня поз. 25.

В теплообменнике 23 рассол подогревают до температуры 80-90 0С. Температура подогреваемого рассола измеряется постоянно автоматически поз.30.

Конденсат из теплообменника 23 собирают в бак-сборник конденсата 25 и по мере его наполнения автоматически откачивают центробежным насосом 26 в отделение приготовления хим. растворов или в общую линию, идущую в котельный цех. Расход конденсата замеряется расходомером поз. 21.

Качество конденсата после подогревателя контролируют прибором поз.20, который отключает центробежный насос подачи конденсата в линию, идущую в котельный цех, при превышении массовой концентрации по NaCl более 20 мг/дм3. Испорченный конденсат из бака-сборника по переливу перетекает в шламовый отстойник 33.

4.3 электролиз

Очищенный рассол хлористого натрия с массовой концентрацией 305-330 г/дм3, с массовой концентрацией суммы ионов кальция и магния не более 0,007 г/л, NaOH не более 0,4 г/л, прозрачностью не менее 1500 мм, температурой 80-90 0С из напорных баков 24 поступает по магистральному коллектору в групповые рассольные коллекторы и через резиновую или полиэтиленовую трубку и стеклянный угольник в электролизер 34. Электролиз раствора хлористого натрия ведут в диафрагменных электролизерах типа БГК-17/25-925 и ДМ 25-1Т-01.

. В противоточной экстракционной батарее экстрагируется едкий натр из продуктов реакции

Nа2СО3 + СаО+Н2О = СаСО3 + 2NаОН.

Поступающая в батарею смесь содержит воды 50% от массы осадка (СаСО3). Из этой смеси в батарее извлекается 95% NаОН, причем получается 15% раствор. Сколько воды в качестве растворителя должно поступать в батарею и сколько ступеней должно быть в батарее, если из опытных данных известно, что осадок удерживает раствор в следующих количествах, зависящих от содержания в нем NaОН

В процессе электролиза водного раствора хлористого натрия на аноде выделяется хлор, на катоде образуется водород и раствор едкого натра (в дальнейшем - электролитическая щелочь), содержащий неразложившийся хлористый натрий и небольшое количество хлоратов и карбонатов NaСlO3 и Na2CO3. Наличие диафрагмы, отделяющей анодное пространство от катодного, препятствует смешению продуктов электролиза.

Процесс электролиза выражается общим уравнением:

2NaCl + 2Н2О 2NaОН + Сl2 + Н2 4.7а.

Напряжение разложения составляет 2,15 В (теоретическое). Практически рабочее напряжение находится в пределах 3,2-4,2 В и зависит от плотности тока, длительности работы электролизера и температуры рассола.

4.3.1. Реакция на аноде и в анолите.

Основная реакция, протекающая в электролизере на аноде:

2Сl - - 2е- Сl2 4.8.

Кроме основной реакции имеют место побочные процессы. Поскольку в анолите всегда присутствуют ионы гидроксила, то на аноде происходит их разряд с выделением атомарного кислорода, сжигающего графит анода:

2ОН- - 2е- Н2О + О 4.9.

20 + С СО2 4.10.

Незначительная доля хлора, выделяющегося на аноде, растворяется в анолите.

Растворимость хлора снижается с ростом концентрации хлоридов и температуры анолита. Часть растворимого хлора гидролизуется с образованием хлорноватистой кислоты по уравнению:

Cl2 + Н2О = Сl- + Н+ + НСlО 4.11.

Хлорноватистая кислота нейтрализуется ионами гидроксила с образованием ионов СlО- ОН- + НСlО СlО- + Н2О 4.12.

Присутствие хлорноватистой кислоты и ее анионов в анолите при повышенных температурах и кислотности способствует протеканию реакции:

2НСl + ClО- СlО3- + 2Сl- + 2Н+ 4.13.

В этих условиях может происходить и разряд ионов СlО- на аноде:

6СlО- + 6ОН- - 6е- 2СlО3- + 4Сl- + 3/2 О2 + 3Н2О 4.14.

4.3.2. Реакция на катоде и в католите.

Основная реакция , протекающая в электролизере на катоде:

2Н+ + 2е- Н2 4.15.

Na+ + ОН- NaОН 4.16.

Свободные ионы натрия и гидроксила образуют едкий натр. Фильтрующийся через диафрагму электролит содержит растворенный хлор и ионы СlО-, СlО3-.

Хлор, вступая в щелочную зону диафрагмы, взаимодействует с ионами гидроксила:

ОН- + Сl2 Сl- + НСlО 4.17.

ОН- + НСlО СlО- + Н2О 4.18.

Ионы гипохлорита и хлората на катоде восстанавливаются по уравнению:

СlО- + 2Н+ + 2е- Сl- + Н2О 4.19.

СlО3- + 6Н+ + 6е- Сl- + 3Н2О 4.20.

Часть ионов хлората натрия попадает в электрощелочь.

В электролитической щелочи массовая концентрация хлората натрия NaСlО3 допускается до 0,5 г/дм3.

Ионы кальция и магния с ионами гидроксила в порах диафрагмы образуют малорастворимые гидроокиси, которые оседают в порах диафрагмы и забивают ее.

Мg++ + 2ОН- Мg(ОН)2 4.21.

Са++ + 2ОН- Са(ОН)2 4.22.

Забивание пор диафрагмы снижает ее фильтрующую способность, ведет к росту массовой концентрации электрощелоков и образованию побочных реакций в электролизере, вследствие чего снижается выход по току. Основной реакцией, влияющей на снижение выхода по току, является электрическая миграция ионов гидроксила ОН- в анодное пространство и разряд их на аноде.

Чтобы уменьшить побочные процессы, необходимо понизить до минимума долю участия ионов гидроксила в переносе тока и разряде их на аноде.

Для уменьшения побочных процессов необходимо:

- применять рассол с массовой концентрацией хлористого натрия 305-330 г/дм3;

- не допускать массовой концентрации едкого натра на выходе из электролизера более 140 г/дм3;

- вести электролиз при температуре поступающего рассола 80-90 0С.

4.3.3. Компановка электролизеров в серии.

Зал электролиза оборудован электролизерами БГК-17/25-925 и ДМ 25-1Т-01, скомпонованными в две серии.

На первой серии 5 рядов электролизеров по 14 в каждом.

На второй серии установлено три ряда электролизеров оп 14 в каждом. Электролизеры изолированы от земли электроизоляторами ОНШ-10, от рассольного, хлорного, водородного коллекторов токонепроводящими материалами (резина, фаолит, диэлектрические вставки).

Разрыв струи щелочи обеспечивает капельница.

Электролизеры двух смежных рядов скоммутированы проложенными над ними коллекторами рассола, хлора, водорода.

4.3.4. Устройство электролизера БГК-17/25-925.

Электролизер БГК-17/25-925 представляет прямоугольную ванну с вертикально-осажденной диафрагмой и нижним токоподводом.

Электролизер состоит из трех основных частей: анодного комплекта, катодного комплекта и базальтобетонной крышки.

Анодный комплект.

Анодный комплект - стальное прямоугольное днище с высотой борта 190 мм, в котором вертикально установлены четыре ряда графитовых или окисно-рутениевых электродов (пластины размером 250 х 50 х 1100 мм по 13 анодов или размером 250 х 45х 1100 мм по 14 анодов в каждом. Графитовые аноды марки А пропитывают по всему сечению пропитывающим составом, согласованным с потребителем и в соответствии с технической документацией, утвержденной в установленном порядке.

Днище анодного комплекта электролизера служит для крепления анодов и для подвода тока к ним, электрический контакт графитовых анодов с токоподводящим днищем осуществляется через обжимные шинки анодных блоков.

Аноды располагают четырьмя рядами таким образом, чтобы они находились между катодными карманами с расстоянием 8-12 мм до сетки катода (межполюсное расстояние).

Для защиты от проникновения анолита и коррозии днища контакты с графитовыми анодами заливают специальным битумным составом и бетоном. У днища имеются массивные выступы-контакты для присоединения шин, подводящих ток от катода предыдущего электролизера.

Катодный комплект.

Катодный комплект выполнен в виде стального прямоугольного кожуха без крышки и дна. Кожух имеет стальные выступы-контакты для электрического соединения с днищем следующей ванны. Внутри кожуха к стенкам приварены каркасы катодных карманов, на которые натянута катодная сетка. Толщина карманов 20 мм, расстояние между ними около 70-75 мм. Карманы расположены таким образом, что образуют две пары гребенок с зубьями, обращенными друг к другу. Между гребенками имеется свободное пространство для циркуляции анолита.

На сетчатую поверхность катодных карманов насасывается асбестовая диафрагма. Между катодными карманами образуется анодное пространство, где размещают графитовые аноды, укрепленные вертикально в днище.

Между корпусом катода и сеткой, натянутой на катодные карманы а также между сетками двух центральных гребенок образуется катодное пространство, в котором находится щелочь и водород. Питание катода током осуществляют через стенки корпуса и разветвленную внутреннюю систему токоподводов, охватывающую всю рабочую поверхность катодов. Такая конструкция токоподводов обеспечивает равномерное распределение тока по секциям с минимальным числом переходных сопротивлений и минимальной потерей напряжения.

Кожух катода имеет штуцера для: установки сливного устройства щелочи, выхода водорода, водородного вакуумметра, насасывания диафрагмы. Четыре кронштейна используют для стягивания изолирующими болтами анодного и катодного комплектов при монтаже электролизера. Выводы контактов анода и катода необходимы для последовательного соединения электролизеров в серии. На щелочном штуцере ванны устанавливают сливное приспособление с капельницей, которому придается строго горизонтальное положение.

Раструбная часть корпуса катода изнутри футерована кислотостойким кирпичом на растворе из цемента М-400 или М-500 (кислотостойкий).

Базальтобетонная крышка.

Базальтобетонную крышку электролизера изготавливают из материалов, стойких в условиях длительного контакта с влажным хлором и кислым анолитом (смесь из базальтовых крышек, порошка кислотоупорной замазки, жидкого стекла и кремнефтористого натрия). Размеры крышки позволяют поддерживать уровень анолита на 300 мм выше края катода, что дает возможность регулировать протекаемость диафрагмы, гарантировать устойчивую работ электролизера при колебаниях в подаче рассола и обеспечивать отделение газа от брызг анолита. На крышке имеются отверстия для: отвода хлора, подачи рассола, контроля уровня рассола, установки вакуумметра хлора, отбора анолита.

Уровень электролита контролируется стеклянным поплавком, верхний конец которого находится в стеклянном баллоне. Питание электролизера рассолом производят непрерывно через резиновый шланг. Количество регулируют зажимом.

Конструктивно-технологическая характеристика электролизера БГК-17/25-925.

Габаритные размеры 1470 х 1889 х 1630 мм

Площадь рабочей катодной поверхности - 27,0 м2

Площадь рабочей анодной поверхности - 24,5 м2

Количество графитовых анодов - 52 (54) шт.

Нагрузка максимальная - 25000 А

Напряжение - 3,2 - 4,2 В

Катодная плотность тока - 925 А/м2

Анодная плотность тока - 1020 А/м2

4.3.5. Электролизер ДМ 25-1Т-01.

Технические данные:

- нагрузка 25 кА

- плотность тока:

катодная 1310 А/м2

анодная 1540 А/м2

- рабочая поверхность электродов:

катода 20 м2

анодов 16,6 м2

- габариты:

длина 1700 мм

ширина 1580 мм

высота 1920 мм

4.3.5.1.Устройство электролизера ДМ 25-1Т-01.

В состав электролизера входят следующие основные сборочные единицы и детали:

- шины межванной ошиновки;

- комплект анодный;

- комплект катодный;

- крышка;

- устройство для слива щелочи;

- электроизоляторы;

- уплотнительные прокладки;

- крепежные детали.

Кроме того, электролизер оснащен приборами контроля технологического режима (вакуумметр, уровнемер) и обвязан технологическими трубопроводами.

4.3.5.2. Анодный комплект.

Анодный комплект включает стальную швеллерную раму, на которой закреплена токоподводящая алюминиевая плита, планированная титановым листом. Соединение алюминиевой плиты с титановым листом осуществляется методом сварки-пайки. Алюминиевая плита, плакированная титаном, снабжена контактными выводами для подсоединения шин межванной ошиновки и шунтирующего устройства и является анодным днищем электролизера.

На рабочей поверхности титанового листа днища приварены токоподводы, к которым механическим способом (шпильки с гайками) крепятся аноды.

Анод представляет собой полую коробку, образованную рабочими элементами, выполненными из просечно-вытяжного или перфорированного титанового листа с металлооксидным покрытием. Анод снабжен контактными выводами для подсоединения к токоподводам днища.

4.3.5.3. Катодный комплект.

Катодный комплект представляет стальной прямоугольный корпус, открытый сверху и снизу.

К одной из стенок корпуса приварена медная токораздаточная шина с контактным выводом для подсоединения шин межванной ошиновки. Внутри корпуса размещены параллельные ряды полых катодных карманов. Карман включает каркас, состоящий из токораздаточного элемента (стальной лист) с опорными выступами, обтянутый стальной сеткой (или перфорированным листом).

Каркасы карманов приварены к противолежащим стенкам катода. Катодные карманы сообщаются с катодным пространством, образованным стенками корпуса и катодной сеткой, расположенной на некотором удавлении от стенок. Катодный комплект снабжен технологическими штуцерами для вывода щелочи и водорода, кронштейнами для соединения с анодным комплектом и крышкой.

В процессе сборки электролизера на катодную сетку осаждается асбестовая диафрагма.

4.3.5.4. Крышка.

Крышка куполообразной формы выполнена из стального или титанового листа, окантованного в своем основании по периметру уголком. Внутренняя поверхность стальной крышки защищена гуммировкой.

Крышка снабжена технологическими штуцерами для подачи рассола, вывода хлора, установки измерительных приборов, а также кронштейнов для подсоединения к катодному комплекту.

4.3.5.5. Устройство для слива щелочи.

Устройство включает переливную трубу, скрепленную с катодным комплектом, капельницу для разрыва струи щелочи.

Переливная труба обеспечивает регулировку уровня католита в катодном пространстве при изменении ее наклона.

4.3.5.6. Комплект шин межванной ошиновки с контактными поверхностями обеспечивает соединение электролизеров в одну общую серию.

4.3.5.7. Электроизоляторы (фарфоровые), окантованные стальными фланцами изолируют электролизер от фундамента.

4.3.5.8. Приборы контроля.

Для контроля технологического процесса используют следующие приборы:

- уровнемер в виде стеклянной трубки для измерения уровня анолита;

- мановакуумметры для измерения давления (вакуума) в анодной и катодной зонах электролизера;

- термометр стеклянный для измерения температуры католита или анолита, или термометр биметаллический.

Перед включением электролизера в работу на нем устанавливают двухтрубный стеклянный вакуумметр хлора, стеклянный уголок для питания рассолом, двухтрубный стеклянный вакуумметр водорода. Поплавок указателя уровня рассола ставят по наполнении ванны рассолом. Для обеспечения разрыва струи щелочи устанавливают капельницу.

В анодном пространстве электролизера поддерживают постоянный уровень анолита, который должен быть не менее 80 мм над верхним краем катода. Электролизер до окончания тура пробега диафрагмы работает в режиме постоянной подачи определенного количества рассола.

По мере забивания пор диафрагмы уровень анолита следует увеличить. При достижении уровня анолита 280-300 мм над верхним краем катода и возрастании массовой концентрации электрощелочи более 140 г/дм2 электролизер отключают для промывки диафрагмы или для замены катода. . В противоточной экстракционной батарее экстрагируется едкий натр из продуктов реакции

Nа2СО3 + СаО+Н2О = СаСО3 + 2NаОН.

Поступающая в батарею смесь содержит воды 50% от массы осадка (СаСО3). Из этой смеси в батарее извлекается 95% NаОН, причем получается 15% раствор. Сколько воды в качестве растворителя должно поступать в батарею и сколько ступеней должно быть в батарее, если из опытных данных известно, что осадок удерживает раствор в следующих количествах, зависящих от содержания в нем NaОН

Промывку диафрагмы ведут конденсатом с отключением электролизера и выдерживанием уровня жидкости в анодном пространстве не менее 80 мм над верхним краем катода. По достижении массовой концентрации ионов кальция Са++ в промывной воде не более 0,025 г/дм3, промывка прекращается. Шлам после промывке подается в шламовый накопитель 52а.

Данную операцию проводят при удовлетворительной протекаемости диафрагмы и хорошим уплотнении катода с анодом.

Влажный хлор из анодного пространства электролизера под вакуумом, создаваемом хлорными компрессорами 51, по хлороотводу поступает в групповые фаолитовые или титановые коллекторы, а затем по общему титановому коллектору в систему охлаждения и осушки хлора.

Вакуум в конце хлорного группового коллектора должен быть в пределах 50-150 Па (5-15 мм вод.ст.), контролироваться двухтрубным манометром и регулироваться с помощью шибера на групповом коллекторе хлора. Вакуум в магистральном коллекторе хлора регулируется автоматическим регулятором вакуума поз.85.

Каждый групповой коллектор хлоргаза имеет расширитель, в котором происходит отделение сконденсировавшейся влаги от хлора. Хлорный конденсат из расширителя поступает

в гидрозатвор 35 и сбрасывается в канализацию, где нейтрализуется щелочным конденсатом, поступающим из гидрозатвора 36.

После расширителя на каждом групповом коллекторе по ходу газа установлены поворотные заслонки и краны для ручного регулирования вакуума.

Влажный водород из катодного пространства электролизеров под вакуумом, создаваемом водородными компрессорами или эжектором поступает через полихлорвиниловый шланг и стальной водородоотвод в групповые коллекторы водорода.

Разряжение в групповом водородном коллекторе должно быть на 50-150 Па (5-15 мм вод.ст.) выше чем в групповом коллекторе хлора, контролироваться двухтрубным мановакуумметром и регулироваться при помощи шибера на групповом коллекторе.

Из групповых коллекторов водород поступает в отделение перекачки водорода по магистральному коллектору, где через «свечу» выбрасывается в атмосферу. Вакуум в магистральном водородном коллекторе регулируется при помощи регулятора вакуума поз.119. Каждый групповой коллектор водорода имеет гидрозатвор 36 для отвода сконденсировавшейся влаги, которая сбрасывается в канализацию. С двух параллельно расположенных групп имеется аварийный выброс водорода в атмосферу в момент остановки водородных компрессоров.

Для аварийной эвакуации водорода через «свечу» 38 в атмосферу на общем коллекторе на стояках каждой серии установлены паровые эжекторы 37, к которым подведен пар давлением 0,4 МПа (4 кгс/см2) и 1,6 МПа (16 кгс/см2).

Для ликвидации избыточного давления водорода в момент остановки водородных компрессоров на общем коллекторе водорода установлен гидрозатвор 37а аварийного выброса водорода в атмосферу.

Электрощелочь поступает из катодного пространства электролизера через сливное приспособление, капельницу и воронку в рядовой щелочной коллектор. Изменяя угол наклона сливного приспособления, можно регулировать уровень католита в катодном пространстве.

Капельница устанавливается строго горизонтально для обеспечения лучшего разрыва струи электрощелочи.

Электролитические щелока из рядовых коллекторов по магистральному щелокопроводу самотеком поступают в приемные емкости 39, откуда автоматически поз.70 погружным насосом 40 перекачиваются в наружные баки щелочи 41 и далее в отделение упарки щелоков.

Уровень в приемных емкостях 39 и наружных баках 41 измеряется сигнализирующим прибором.

Питание серий электролизеров постоянным током производится с двух подстанций от восьми кремниевых преобразователей типа ВАК-12500/300.

4.4. Охлаждение, осушка и транспортировка хлора.

Выделившийся в процессе электролиза хлор насыщен водяными парами, часть их в результате охлаждения в трубопроводах конденсируется и удаляется через гидрозатворы, установленные на коммуникациях сырого хлора.

Далее, пройдя стадию охлаждения, осушки, хлор транспортируется потребителям.

4.4.1. Охлаждение хлора.

Хлор из общего коллектора поступает в нижнюю часть параллельно расположенных башен смешения 42 с насадкой из керамических или фарфоровых колец «Рашига» размерами 50х50х5 мм или 80х80х8 мм.

На крышках башен смешения имеются взрывные панели, представляющие собой винипластовые пластины толщиной 5-6 мм. Высота колонны Н=11400 мм, диаметр Ø 1600 мм, высота насадки 5920 мм.

Охлаждение хлора производится промышленной водой. Вода поступает через верхний штуцер башни на распределительное устройство и протекает через насадку в нижнюю часть башни. В процессе охлаждения часть хлора растворяется в воде с образованием соляной и хлорноватистой кислоты.

Cl2 + Н2О = НСlО + НСl 4.23.

Охлаждение хлора в башнях смешения ведется до температуры 12-25 0С в зимнее время и 12-30 0С в летнее время.

Подача воды на башни смешения регулируется автоматически по температуре выходящего хлора поз.82-83. Из башни смешения вода, сконденсировавшиеся пары и частично растворенный хлор поступают в отпаривающую камеру 43, где раствор подогревается острым паром до температуры не менее 96- 98 0С. Температура кислой воды, выходящей и отпаривающей камеры, регулируется автоматически, подачей острого пара в отпаривающую камеру поз. 73-74.

Выделившийся хлор из отпаривающей камеры по трубопроводу отсасывается в общий хлорный коллектор.

4.4.2. Сушка хлора.

Охлажденный хлор из башни смешения 42 поступает в две последовательно соединенные сушильные башни 44 с насадкой из керамических или фарфоровых колец Рашига размерами 50х50х5 мм или 80х80х5 мм, орошаемые серной кислотой. Башни осушки хлора имеют взрывные панели, представляющие собой винипластовые пластины толщиной 5-6 мм. В первой по ходу башне, где поглощается основная масса влаги и выделяется большое количество тепла, циркулирующая серная кислота охлаждается в змеевиковом холодильнике 52 камской водой, которая поступает в шламовый сборник 52а с автоматически поддерживаемым уровнем. Откуда центробежным насосом 53а перекачивается в шламовый отстойник 159а, из которого центробежным насосом 105а затем на шламовую станцию. Циркуляцию кислоты в башнях ведут до массовой доли серной кислоты не менее 75 % в первой башне. Такая кислота является отработанной и отправляется потребителям. При отсутствии железнодорожных цистерн отработанную кислоту перевозят в автоцистерне для нейтрализации в шламонакопитель.

Кислоту собирают в бак отработанной кислоты 45 и центробежным насосом 46 периодически откачивают в наружную емкость 47. Закрепление кислоты в системе башен производят следующим образом. Техническая кислота с массовой долей 92,5 % и олеум поступают в железнодорожных цистернах 65, откуда центробежным насосом 63 перекачивают соответственно в наружную цистерну купоросного масла 62 и наружную емкость олеума 61. Из этих емкостей центробежным насосом 63 перекачивают соответственно во внутренние емкости купоросного масла 60 и олеума 59. Из емкости 60 техническую серную кислоту центробежным насосом 64 подают в напорный бак крепкой кислоты 48 или из внутренней емкости олеума 59 центробежным насосом 64 подают в напорный бак олеума (при достижении максимального уровня центробежный насос автоматически отключается поз.91), откуда самотеком подают в бак крепкой кислоты 49. Уровень кислоты в сборнике увеличивается и часть ее с меньшей плотностью перетекает в бак слабой кислоты 50, вытесняя из нее разбавленную кислоту в бак отработанной кислоты 45, откуда центробежным насосом 46 перекачивают в наружную емкость отработанной серной кислоты 47. Массовая доля влаги в хлоре после осушки должна быть не более 0,02 %. Расход серной кислоты до ее замены зависит от качества охлаждения хлора башнях смешения 42. Из башен осушки газ отсасывают хлорными компрессорами 51. При превышении массовой концентрации (ПДК) хлора в производственном помещении срабатывает светозвуковая сигнализация поз.88 и включается аварийная вентиляция. При разрыве наружных хлоропроводов на цеха-потребители срабатывает светозвуковая сигнализация по падению давления.

4.4.3. Транспортировка хлора.

Транспортировка и компремирование хлора производится хлорными компрессорами 51. В качестве жидкого поршня в компрессоре используют серную кислоту массовой концентрацией 93-98 %. Так как кислота в процессе работы нагревается, то при более низкой массовой концентрации H2SO4 происходит сильная коррозия корпуса, что приводит к снижению производительности компрессора и нарушению герметичности сальниковых уплотнений.

Из компрессора 51 хлор под давлением поступает в кислотоотделитель 54, где происходит отделение хлора от кислоты. Из кислотоотделителя по трубопроводу хлор проходит через фильтр 55 и поступает на распределительную гребенку. В случае вывода в ремонт или выхода из строя фильтра 55, хлор поступает на распределительную гребенку 56 помимо фильтра, а после нее направляется потребителям.

Для предотвращения создания повышенного давления на хлорных компрессорах и в магистральных хлоропроводах из-за длительной остановки цеха № 18 после распределительной гребенки между хлоропроводами № 31 (IV) и № 55 (II) сделана перемычка с запорным вентилем № 3/2 для передачи части хлоргаза в цех № 8.

В фильтре и распределительной гребенке происходит частичное улавливание серной кислоты, которая уносится с газом из системы компрессоров и кислотоотделителей.

Накопившуюся кислоту из них периодически сливают в бак крепкой кислоты 49 системы осушки хлора. Кислота из кислотоотделителя 54 поступает в спиральный теплообменник 57, где охлаждается промышленной водой до температуры не выше 40 0С. После охлаждения кислота поступает на всас компрессора 51. При понижении массовой доли кислоты в системе компрессора до 93 % , ее выдавливают из кислотоотделителя небольшими порциями в бак крепкой кислоты 49 системы осушки хлора. Закрепление системы компрессора производят олеумом из напорного бака олеума 58. Сухой очищенный сжатый до 0,8 МПа (8 кгс/см2) воздух поступает на приборы КИП через ресивер 167 с воздушно-компрессорной станции.

. В противоточной экстракционной батарее экстрагируется едкий натр из продуктов реакции

Nа2СО3 + СаО+Н2О = СаСО3 + 2NаОН.

Поступающая в батарею смесь содержит воды 50% от массы осадка (СаСО3). Из этой смеси в батарее извлекается 95% NаОН, причем получается 15% раствор. Сколько воды в качестве растворителя должно поступать в батарею и сколько ступеней должно быть в батарее, если из опытных данных известно, что осадок удерживает раствор в следующих количествах, зависящих от содержания в нем NaОН

Для улавливания выбросов хлора в аварийных ситуациях в отделении электролиза смонтирована установка очистки газовых выбросов. Установка предназначена для нейтрализации хлора, поступающего при срабатывании гидрозатвора, установленного на магистральном хлорном коллекторе 159 перед башнями охлаждения влажного хлора.

При уменьшении разряжения в магистральном хлорном коллекторе до 20 мм вод.ст. и ниже автоматически включается центробежный насос 163 и светозвуковая сигнализация и эжекторный скруббер 162 начинает орошаться щелочью, подаваемой из емкости щелочи 161.

В эжекторном скруббере щелочь резко увеличивает скорость, создавая тягу и хлоргаз, выбрасываемый из гидрозатвора аварийного выброса 159, отсасывается в эжекторный скруббер, где поглощается 10-20 % раствором щелочи КОН или NаОН.

В эжекторном скруббере хлор поглощается щелочью, взаимодействуя с ней по реакции:

2КОН + Сl2 = КСl + КСlО + Н2О 4.25.

2NаОН + Сl2 = NаСlО + NаСl + Н2О 4.26.

Одновременно здесь происходит конденсация содержащихся в хлоргазе водяных паров. Раствор щелочи и гипохлорит калия или натрия в течение аварийной ситуации непрерывно циркулирует в системе: емкость щелочи 161, центробежный насос 163, эжекторный скруббер 162.

Обновление рабочего раствора производится по мере достижения массовой доли гипохлорита калия или натрия до 3-10 %. Отработанный раствор гипохлорита калия или натрия массовой долей 3-10 % с установки очистки выбросов периодически выкачивают в автоцистерну 164 для отправки на утилизацию.

Раствор щелочи с массовой долей 10-20 % готовят из крепких упаренных щелоков, разбавляя водой. Крепкие щелока с массовой долей едкого калия жидкого 50-54 % или едкого натрия жидкого 43-45,5 % доставляют в автоцистерне 164 и с помощью центробежного насоса 163 закачивают в емкости щелочи 160, 161, где разбавляют водой до необходимой концентрации 150-200 г/дм3. При необходимости могут быть использованы электролитические щелока массовой концентрации 145-170 г/дм3, которые закачивают из существующих приемных баков щелочи 41 отделения электролиза погружным насосом 40 в емкости 160, 161.

Во избежание кристаллизации раствора щелочи в емкостях установки раствор подогревают до 30-40 0С паром через змеевик, расположенный с внешней стороны емкости. Эжекторный скруббер для полноты поглощения хлора оборудован барботажным патрубком Ø = 600,0 мм, который погружается в раствор щелочи на 50 мм. Патрубок устанавливается в нижней части эжектора.

Для контроля разряжения в общем коллекторе установлен регистрирующий прибор поз.108.

Давление в эжекторном скруббере контролируется техническим манометром.