| Главная » Информация » Конспект Шпаргалки Шпоры дисциплина ПАХТ процессы и аппараты химической технологии |

Конспект Шпаргалки Шпоры дисциплина ПАХТ процессы и аппараты химической технологии

Ответы на вопросы:

1. Предмет и задачи курса «Процессы и аппараты химической технологии»

2. Классификация основных процессов ХТ.

3. Материальный баланс.

4. Энергетический баланс.

5. Кинетические закономерности основных процессов и аппаратов ХТ.

6. Определение основных размеров аппарата.

7. Система единиц измерения

8. Физические свойства жидкости

9. Основные теории подобия

10. Метод анализа размерности

11. Гидродинамические процессы. Механическое перемешивание.

12. Гидродинамические процессы. Конструкции мешалок.

13. Перемешивание в жидких средах.

14. Перемещение жидкости. Классификация насосов.

15. Основные параметры насоса.

16. Центробежные насосы.

21. Механические процессы. Крупное дробление.

17. Поршневые насосы

18. Конструкции насосов

19. Перемещение и сжатие газа

Поршневые компрессоры

Ротационный компрессор.

Водокольцевые компрессоры

20. Механические процессы. Измельчение твердых материалов

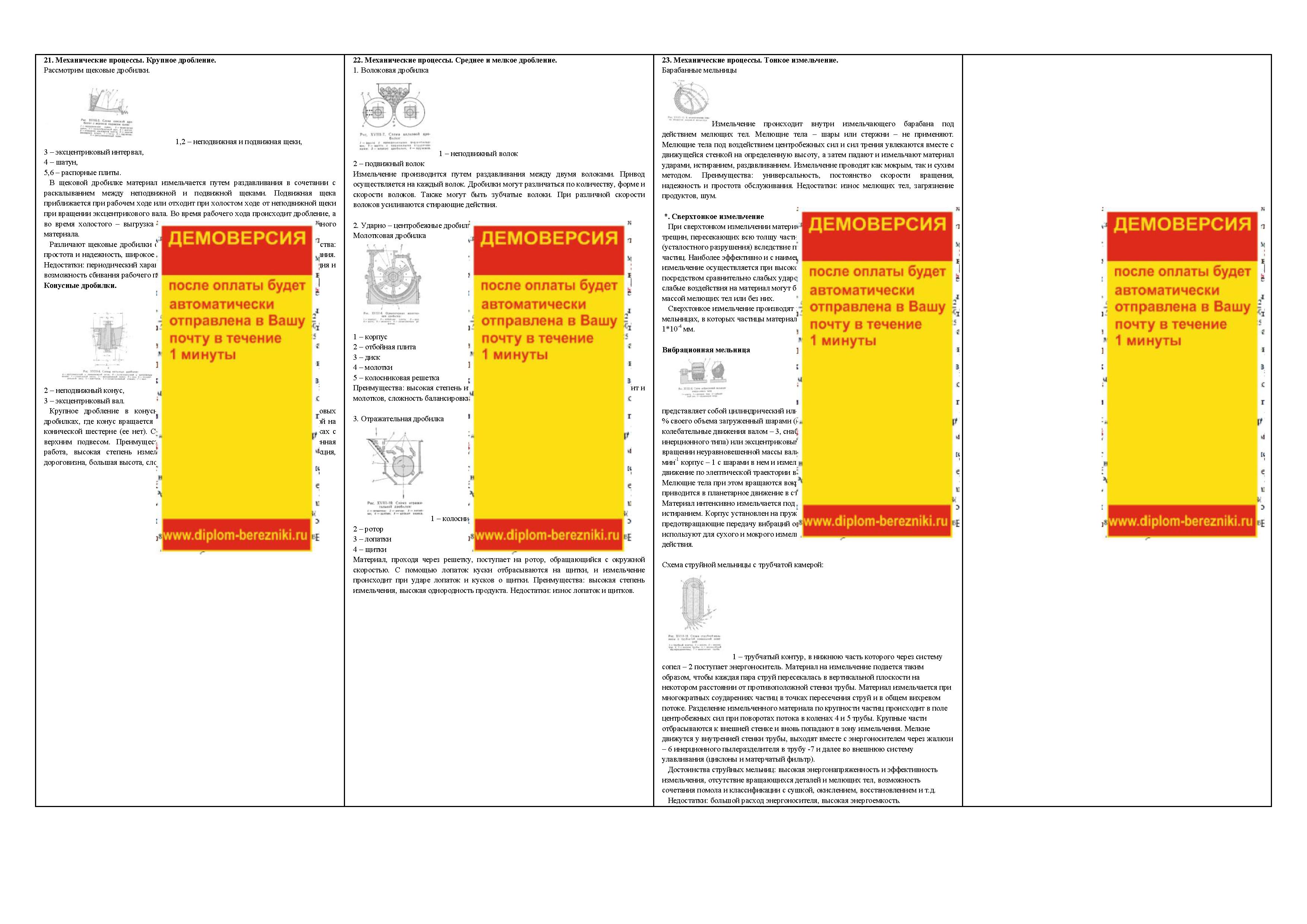

21. Механические процессы. Крупное дробление.

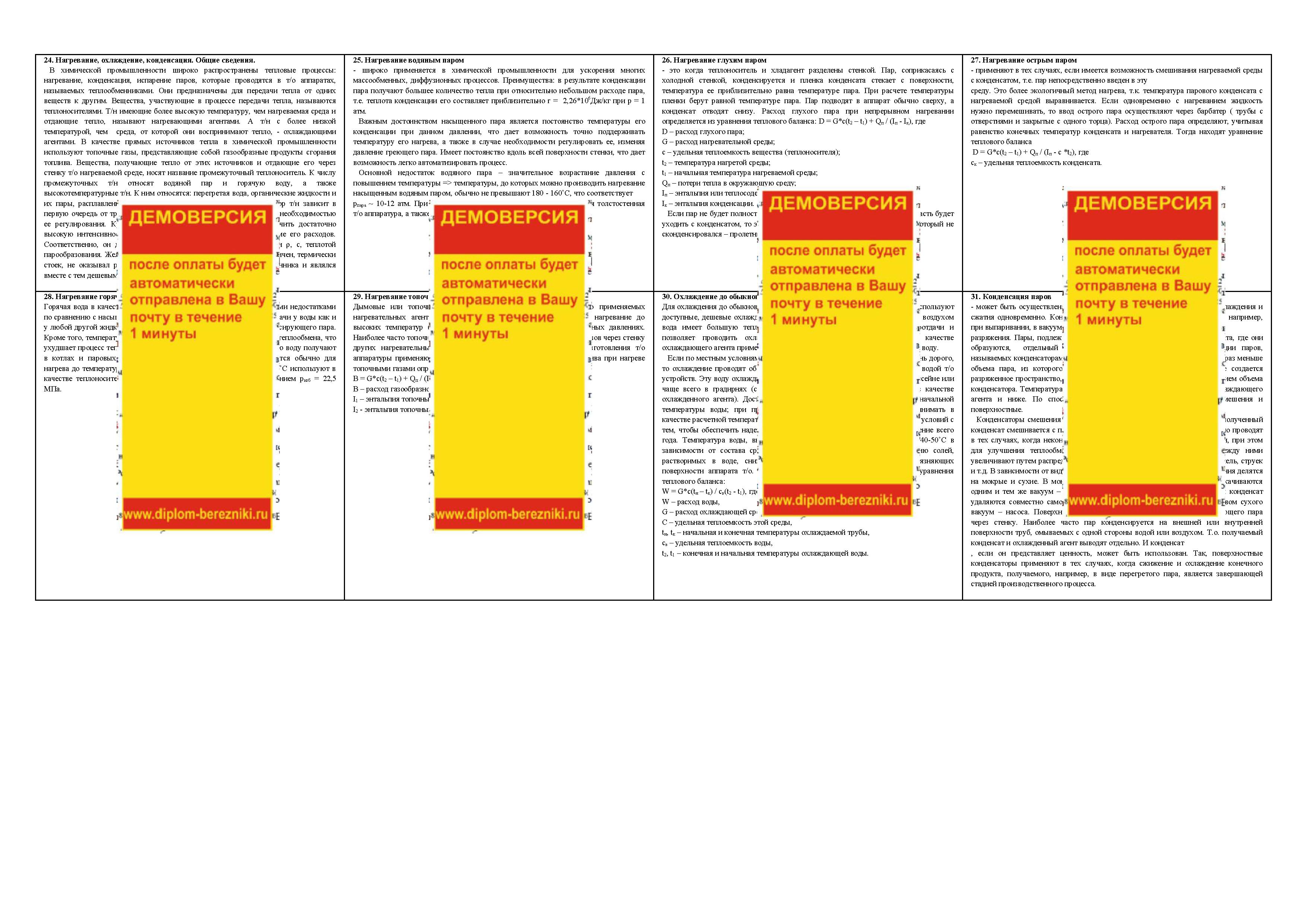

22. Механические процессы. Среднее и мелкое дробление. Волоковая дробилка Ударно – центробежные дробилки Молотковая дробилка Отражательная дробилка

23. Механические процессы. Тонкое измельчение. Барабанные мельницы Сверхтонкое измельчение Вибрационная мельница

24. Нагревание, охлаждение, конденсация. Общие сведения.

25. Нагревание водяным паром

26. Нагревание глухим паром

27. Нагревание острым паром

28. Нагревание горячей водой

29. Нагревание топочными газами

30. Охлаждение до обыкновенных температур

31. Конденсация паров

32. Расчет поверхности конденсата

33. Расчет барометрических конденсаторов

34. Теплопередачи. Основы теплопередачи в химической промышленности

35. Основное уравнение теплопередачи

36. Температурное поле. Температурный градиент.

37. Передача тепла теплопроводностью. Закон Фурье.

38. Дифференциальное уравнение теплопроводности

39. Теплопроводность в плоской стенке

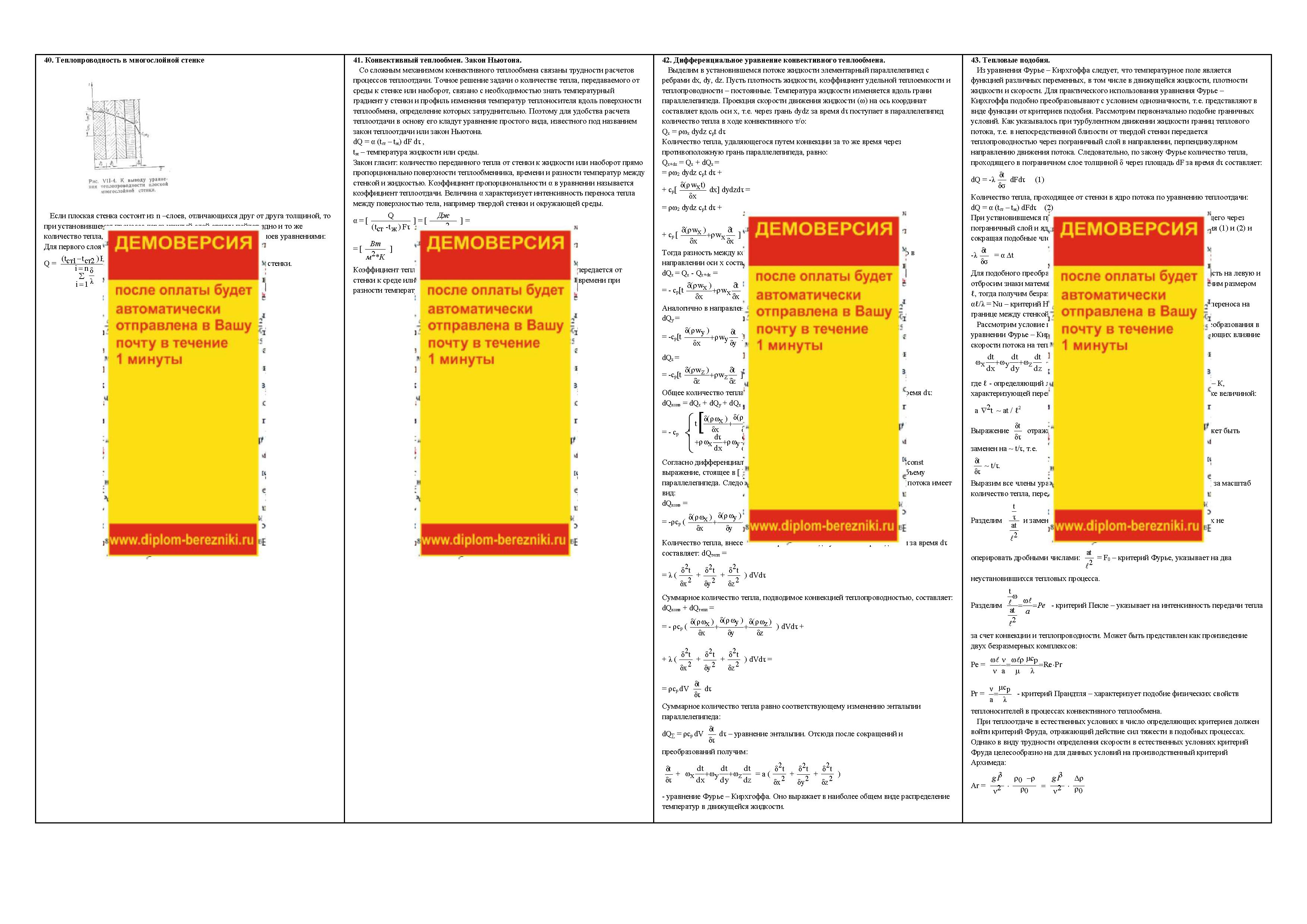

40. Теплопроводность в многослойной стенке

41. Конвективный теплообмен. Закон Ньютона.

42. Дифференциальное уравнение конвективного теплообмена.

43. Тепловые подобия.

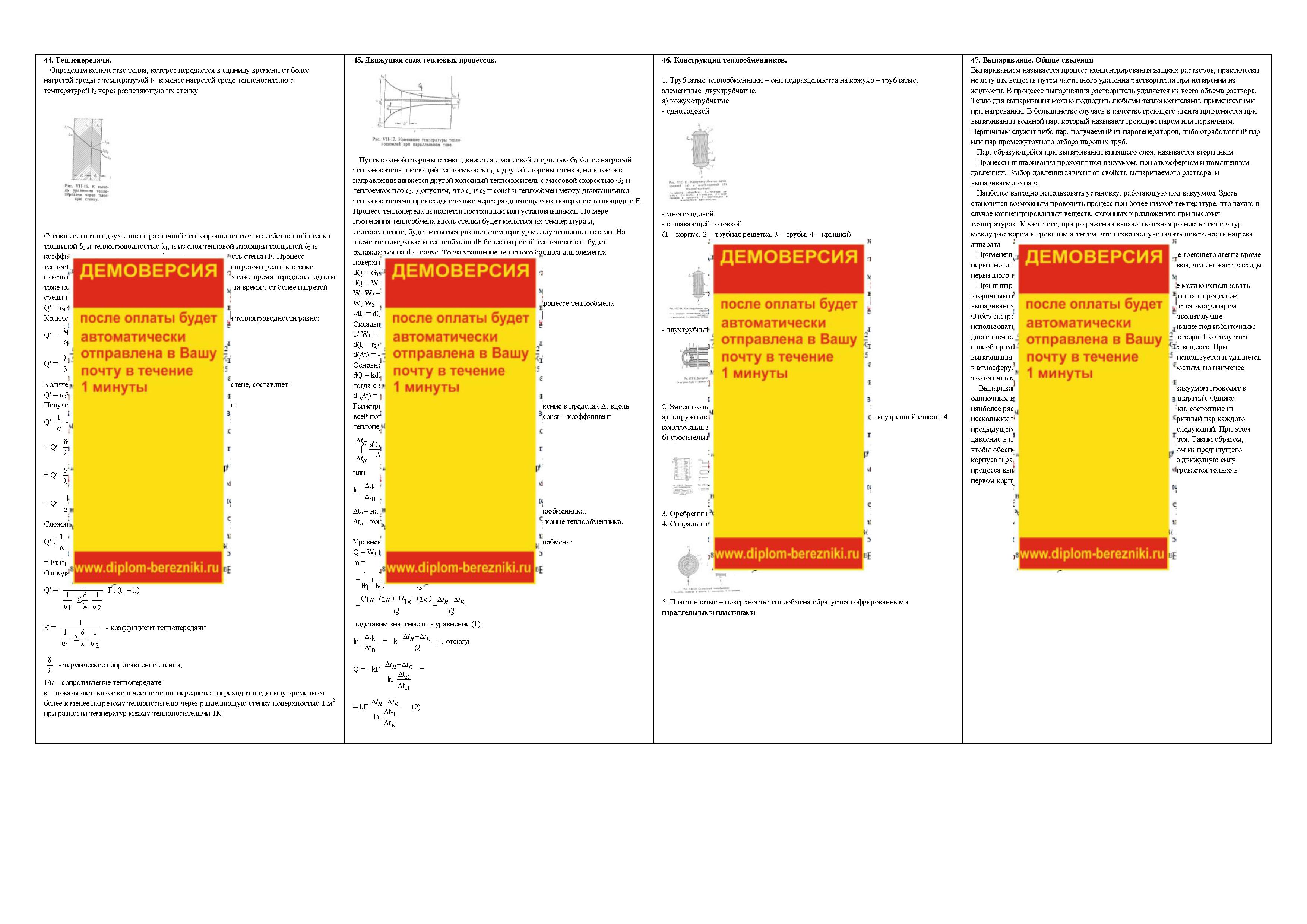

44. Теплопередачи.

45. Движущая сила тепловых процессов.

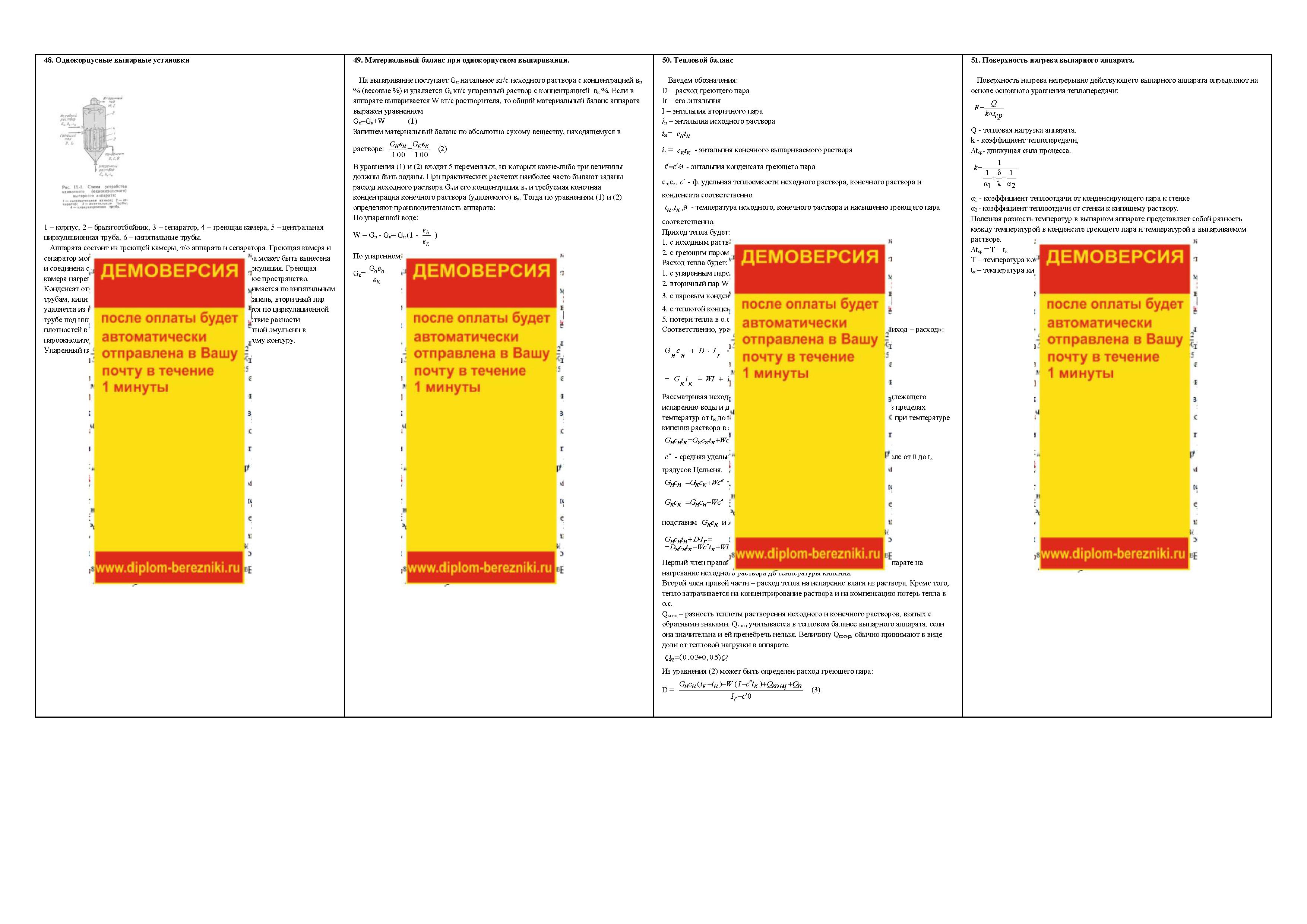

46. Конструкции теплообменников.

Трубчатые теплообменники

кожухотрубчатые

погружные

Змеевиковые

оросительные

Оребренные

Спиральные

Пластинчатые

47. Выпаривание. Общие сведения

48. Однокорпусные выпарные установки

49. Материальный баланс при однокорпусном выпаривании.

50. Тепловой баланс

51. Поверхность нагрева выпарного аппарата.

52. Температурные потери и температура кипения раствора

53. Основные схемы многокорпусных установок

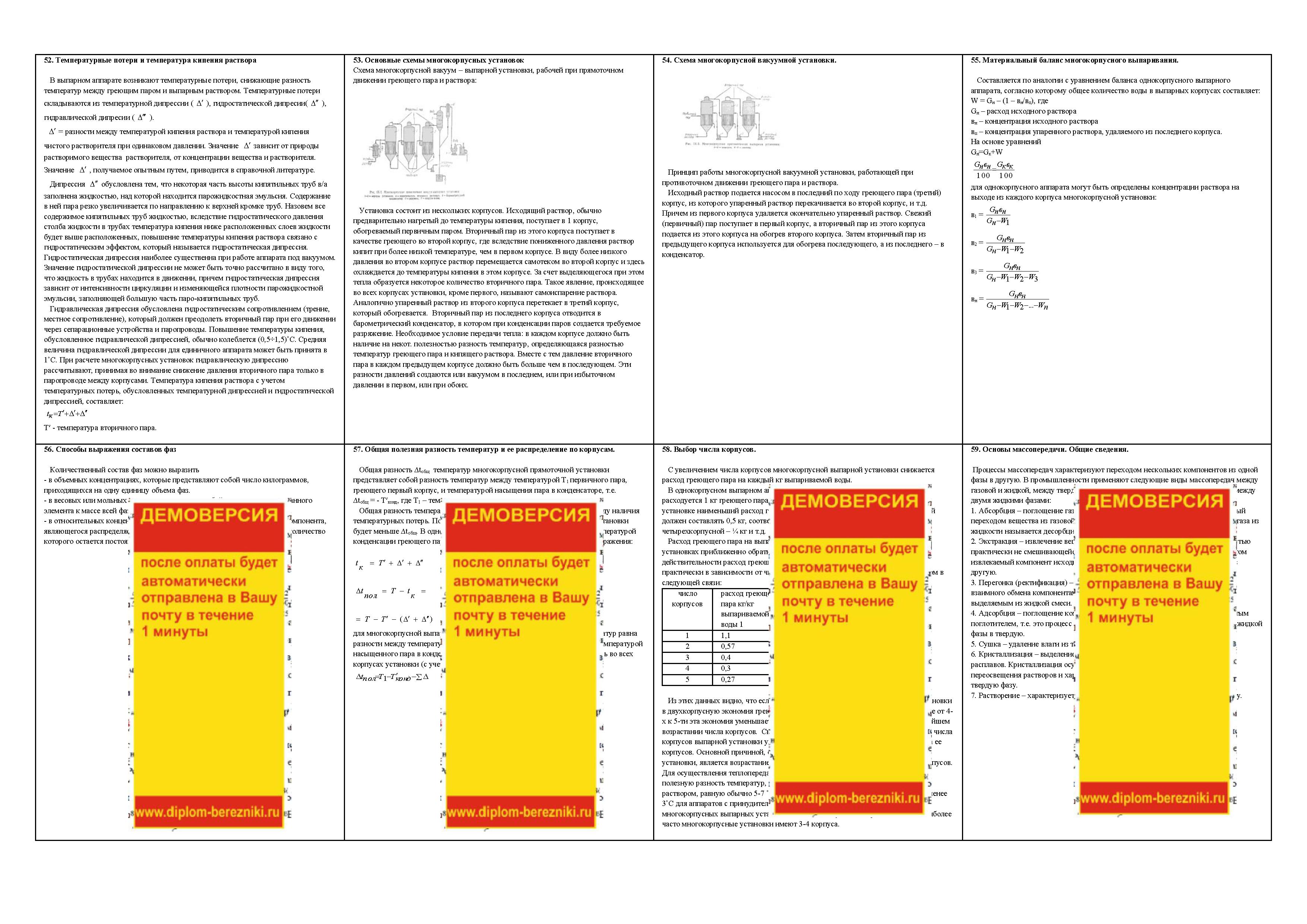

54. Схема многокорпусной вакуумной установки.

55. Материальный баланс многокорпусного выпаривания.

56. Способы выражения составов фаз

57. Общая полезная разность температур и ее распределение по корпусам.

58. Выбор числа корпусов.

59. Основы массопередачи. Общие сведения.

60. Тепловой баланс многокорпусного выпаривания.

61. Правило фаз в процессе массопередачи

62. Фазовое равновесие. Линия равновесия.

63. Материальный баланс рабочей линии.

64. Направление массопередачи.

65. Скорость массопередачи

66. Конвективный перенос.

67. Механизм процесса массопередачи.

68. Уравнение массоотдачи.

69. Подобие процессов переноса масс.

70. Уравнение массопередачи.

71. Зависимость между коэффициентами массообмена и массопередачи.

72. Движущая сила процессов массопередачи.

73. Средняя движущая сила процессов массопередачи и число единиц переносов.

74. Расчет основных размеров массообменных аппаратов.

75. Высота аппарата со ступенчатым переносом.

76. Аналитический метод определения числа ступеней.

77. Графический метод определения числа ступеней.

78. Определение числа теоретических ступеней.

заказать индивидуальную работу по ПАХТ

Купить эти ответы за 500 рублей онлайн

Прошу обратить внимание, что при покупке работ на сайте

Вам в почту приходит не сам файл с работой, а ссылка на файл с работой, по которой нужно скачать работу СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать работу нужно с жесткого диска своего компьютера.

Файл с работой приходит к Вам в архиве, который нужно распаковать.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Задачи по ПАХТ

РАЗДЕЛ 1 РАЗДЕЛ 2 РАЗДЕЛ 3 РАЗДЕЛ 4 РАЗДЕЛ 5 РАЗДЕЛ 6 РАЗДЕЛ 7 РАЗДЕЛ 8 РАЗДЕЛ 9 РАЗДЕЛ 10 РАЗДЕЛ 11

Предмет и задачи курса «Процессы и аппараты химической технологии»

Химическая промышленность начала создаваться на рубеж 18 – 19 в.в. и за исторически короткий период (120 – 150 лет) превратилась в технически развитых странах в одну из основных отраслей народного хозяйства. С развитием химической промышленности возникла потребность в химической науке, обобщающей закономерности основных производственных процессов и разрабатывающей методы расчетов аппаратов на основе их рациональной классификации.

В нашей стране идея по общности ряда основных процессов и аппаратов, применяемых в различных химических производствах, была высказана профессором Денисовым в 1828 году. Позднее аналогичные принципы развивались Д. Менделеевым, предположившим основные процессы химических технологий. Эти идеи легли в основу новой учебной дисциплины по расчету и проектированию основных процессов и аппаратов, которая была введена профессором Крупским в конце 1890 – х годов в Петербургском техническом институте. И в 1912 году профессор Тищенко ввел в Московском техническом институте «Процессы и аппараты» в качестве самостоятельной науки.

Большой вклад в разработки отдельной науки ПАХТ внесли: Тищенко (автор теории расчетов выпарных аппаратов), Коновалов (заложил основы теории перегонки жидкости), Фокин и Павлов (создали уникальную теорию по созданию монографий по ПАХТ). Из зарубежной литературы, посвященной принципам основных расчетов процессов и аппаратов можно отметить книгу В. Бэджера и В. Мак – Кэба, вышедшую в 1932 году и на русском языке в 1933 году под названием «Основные процессы и аппараты химической технологии».

Инженерный курс основных процессов и аппаратов химической технологии построен на химии и физике и при расчетах позволяет определить выход веществ. Классификация основных процессов ХТ.

По основным кинетическим закономерностям процессы делятся:

1)гидродинамические – характеризуются законами гидродинамики (это наука о движении жидкостей и газов). К этим процессам относятся: перемещение жидкостей. Сжатие и перемещение газа, разделение жидких и газовых неоднородных систем в поле сил тяжести (отстаивание), в поле центробежных сил (центрифугирование), а также под действием разности давлений при движении через пористый слой (фильтрование).

2) тепловые – характеризуются законами теплопередач (это наука о распределении тепла). Такими процессами являются охлаждение, выпаривание, конденсация. К тепловым процессам относят процессы охлаждения, температура которых меньше температуры окружающей среды. Скорость тепловых процессов значительно зависит от гидродинамических условий (скоростей и режимов истечений), при которых осуществляется обмен между обменивающимися теплом средами.

3) массообменные – характеризуются переносом одного или нескольких компонентов исходной смеси из одной фазы в другую через поверхность раздела фаз. К этой группе процессов, описываемых законами массопередачи, относятся абсорбция, перегонка (или ректификация), экстракция из растворов, растворение и экстракция из поверхности пористых тел, кристаллизация, адсорбция и сушка. Протекание процессов массообмена тесно связано с гидродинамическими условиями фаз на их границе.

4) химические – протекают со скоростью, связанной с закон

ами химической кинетики. Однако химическим реакциям обычно сопутствует перенос массы и энергии и, соответственно, скорость химических процессов также зависит от гидродинамических условий. Вследствие этого скорость реакции подчиняется условиям макрохимической кинетики и определяется более медленным из последовательно протекающих химического взаимодействия и диффузии.

5) механические – описываются законами механики твердых тел. Эти процессы используются в основном для обработки конечных твердых продуктов, транспортирования кусковых и сыпучих материалов. К механическим процессам относятся: измельчение, транспортировка,

сортировка (классификация), смешение твердых веществ.

По способу организации основных процессов ХТ делится на периодические и непрерывные.

Периодические процессы проводятся в аппаратах, в которые в определенные промежутки времени загружаются исходные материалы, после их обработки из исходных материалов получается конечный продукт. После разгрузки аппарата и его последующей загрузки процесс повторяется. Таким образом, периодические аппараты характеризуются тем, что все стадии его протекают в одном месте, но в разное время. Непрерывные процессы осуществляются в проточных аппаратах. Поступление исходных материалов в аппарат и выгрузка конечных производится одновременно и непрерывно. Следовательно, непрерывные процессы характеризуются тем, что все его стадии протекают одновременно, но разобщены в месте, т.е. осуществляются в различных местах одного аппарата, или же в различных частях, составляющих одну установку. Известны также комбинированные процессы. К ним относятся непрерывные процессы, отдельные стадии которых проводятся периодически, либо периодические процессы, одна или несколько стадий которых протекают непрерывно. 3. Материальный баланс.

МБ составляется на основе закона сохранения массы: масса поступающих веществ равна массам всех получающихся в результате проведения процесса веществ, т.е. без учета потерь: ∑Gн = ∑Gк. Однако, в практических условиях неизбежны необратимые потери веществ: ∑Gн = ∑Gк + ∑Gп.

МБ составляется для процесса в целом или для отдельных его стадий. Он может быть составлен для системы в целом или по одному из входящих в нее компонентов. Так, МБ процесса сушки составляют как по всему влажному материалу, поступающему на сушку, так и по одному из его компонентов – массе абсолютно сухого вещества или массе влаги, содержащейся в высушиваемом веществе. МБ составляется либо за единицу времени (за один час), либо в расчете на единицу массы исходных или конечных продуктов. На основе МБ определяется выход продукта, под которым понимают выраженное в % - ном отношении количество продукта к максимальному. Практический расход материалов обычно превышает теоретический в следствие того, что химические реакции не протекают до конца, происходят потери реагирующих веществ.

4. Энергетический баланс.

ЭБ составляется на основе закона сохранения энергии, согласно которому количество энергии, введенной в процесс, равно количеству выделяющейся энергии, т.е. приход равен расходу энергии.

Проведение химико-технологических процессов обычно связано с затратами различных видов энергии: механической, электрической и др. Эти процессы часто сопровождаются изменением энтальпии системы вследствие изменения агрегатного состояния вещества. В химических процессах большое значение может иметь тепловой эффект протекания реакции. Частью ЭБ является тепловой баланс, который в общем виде выражается уравнением ∑Qн = ∑Qк + Qп. При этом вводимое тепло ∑Qн = Q1 + Q2 + Q3, где Q1 – тепло, вводимое с исходным веществом, Q2 – тепло, вводимое извне, Q3 – тепло, вводимое физическими или химическими превращениями (это 1-3 % от прихода тепла). Отводимое тепло складывается из тепла, удаляющегося с конечными продуктами и отводимого с теплоносителем. В ЭБ кроме тепла учитывается приход и расход всех видов энергий. Например, затраты механической энергии на перемещение жидкости или сжатие и перемещение газов. На основании теплового баланса находят расход водяного пара воды и др. теплоносителей, а по данным ЭБ – общий расход энергии на осуществление процесса.

5. Кинетические закономерности основных процессов и аппаратов ХТ.

Для расчета процессов и аппаратов ХТ необходимо кроме данных материального и энергетического балансов знать интенсивность процессов и аппаратов. Основные процессы (гидродинамические, тепловые, массообменные и др.) могут

протекать только под действием движущей силы, которая для гидродинамических процессов определяется разностью давлений, для теплообменных - разностью температур, для массообменных – разностью концентраций веществ. В первом приближении можно считать, что результат процесса, характеризующийся, например, массой М перенесенного вещества или количества переданного тепла пропорционально движущей силе, обозначим в общем виде через Δ, времени τ и некоторой величины А, к которой относится интенсивность процесса. Величиной А может быть рабочая поверхность, через которую происходит перенос энергии или массы. Следовательно, уравнение любого процесса может быть представлено в следующем виде:

М = к τΔ А (1), где к – коэффициент пропорциональности, который в уравнении характеризует скорость процесса и представляет собой кинетический коэффициент или коэффициент скорости процесса. Под интенсивностью процесса понимают его результат, отнесенный к единице времени единицы А, т.е. величину М/Аτ, перешедшую в единицу времени через единицу рабочей поверхности.

М/Аτ = Δк. Собственно, величину к можно рассматривать как меру интенсивности процесса, т.е. интенсивность, отнесенную к единице движущей силы. Интенсивность процесса всегда ~ движущей силе и обратно ~ сопротивлению R, которая является величиной, обратной кинетической энергии, таким образом, из (1):

М = АτΔ /R (2).

Из 1 и 2 находят необходимую рабочую поверхность или рабочий объем аппарата. По известным значениям остальных величин определяют результат процесса по заданной поверхности. 6. Определение основных размеров аппарата. Если нам известен объем Q, протекающий через аппарат в единицу времени, и принята или задана ее линейная скорость w, то площадь поперечного сечения аппарата найдем по формуле S = Q/w. По величине площади определяют один из размеров аппарата. Например, для аппарата цилиндрической формы – его диаметр. Другим размером является рабочая высота или длина аппарата Н. Рабочий объем аппарата найдем как S*H = V; H = V/S. Рабочий объем периодически действующего аппарата определяют как произведение заданной производительности и периода процесса, включающего продолжительность всего процесса, а также время на загрузку, выгрузку и время на все сопутствующие операции V = Q*τ.

9. Основные теории подобия

Изучение технологических процессов с целью получения уравнений, описывающих данный процесс, необходимых для их анализа и расчета, проводят чисто теоретически. Дифференциальные уравнения описывают целый класс однородных явлений. И для выявления конкретного явления необходимо дифференцированное уравнение ограничивать дополнительными условиями однозначности. Условия однозначности включают в себя геометрическую форму и размеры системы, физические константы участвующих в нем веществ, начальные условия, граничные условия. Для опытного изучения процесса необходима определенная теория – теория подобия процессов. Она позволяет при экспериментируемых опытах применять наименьшее количество физических величин, участвующих в процессе. Найти область применения производственных опытов. Подобие однозначности включает в себя:

1. геометрическое подобие

2. временное подобие

3. подобие физических величин

4. подобие начальных условий

5. подобие граничных условий.

1. Геометрическое подобие соблюдается, если сходственные стороны аппаратов являются пропорциональными величинами

2. Временное подобие соблюдается, если отношение интервалов времени двух подобных процессов является величинами постоянными.

3. Подобие физических величин соблюдается, если отношение этих величин для двух подобных процессов остается постоянным.

4. Подобие граничных условий соблюдается, если отношение величин, характеризующих данное условие на границе для двух подобных процессов, находится в постоянных соотношениях.

5. Подобие начальных условий соблюдается, если отношение величин для двух подобных процессов находится в постоянных соотношениях.

10. Метод анализа размерности

Теорию подобия можно применять в том случае, если есть возможность составить дифференциальное уравнение, описывающее данный процесс, и задаться начальными условиями. Если нет такой возможности, то воспользуемся методом анализа размерности. Для этого проводят предварительные опыты и выявляют параметры, влияющие на проведение процесса, т.е. движущие силы.

В основу положена П – теория Бэкингема, согласно которой общая функциональная зависимость, связывающая между собой n переменных величин при m – основной единице измерения, можно представить в виде зависимости между безразмерной зависимостью этих величин (n – m), а при наличии подобия – в виде связи между крит. подобия, т.е. если рассматриваемое явление вписывается в общем виде в соотношение (1), связывающее 6 физических величин, и эти величины выражаются посредством трех основных единиц измерения, т.е. n = 6, m = 3, n – m = 3.

11. Гидродинамические процессы. Механическое перемешивание.

Процесс перемешивания механическими мешалками сводится к внешней задаче гидродинамики, т.е. жидкость огибает внешнюю лопасть мешалки. Для определения мощности, потребляемой механическими мешалками, пользуются критерием мощности: КN = N /ρn3d5, где

N – мощность,

Ρ – плотность среды,

n – число оборотов мешалки в единицу времени,

d – диаметр вращения мешалки.

12. Гидродинамические процессы. Конструкции мешалок.

1 тип: Лопастные мешалки (якорная, рамная, листовая)

Преимущества лопастных мешалок:

- простота конструкции,

- малая стоимость,

Недостатки лопастных мешалок:

- слабый осевой поток, т.е. перемещается только близлежащие слои,

- наличие только радиальных перемешиваний,

- применяются только для маловязких жидкостей.

2 тип: Пропеллерные мешалки

Преимущества пропеллерных мешалок:

- малое потребление мощности из-за лучшего обтекания жидкости,

- наличие осевого перемешивания,

- возможность непосредственного присоединения к двигателю.

Недостатки пропеллерных мешалок:

- сложность изготовления,

- эффективность работы зависит от формы аппарата, т.е. могут образовываться застойные зоны.

3 тип: Турбинные мешалки

циркуляционное перемешивание жидкости.

При расчете пневматических мешалок определяют необходимое давление и расход газа. Давление газа может быть рассчитано с помощью уравнения Бернулли:

13. Перемешивание в жидких средах.

Применяются в процессе абсорбции, выпаривания, абстрагирования и др. ПХТ.

Способы перемешивания:

1. механический – с помощью мешалок различных конструкций;

2. пневматический – с помощью сжатого воздуха;

3. перемешивание в трубопроводах, когда в перемещающую жидкую фазу добавляют твердую фазу;

4. перемешивание насосами – происходит с помощью насосов центробежных, центровых и т.д.

Эффективность перемешивающего устройства характеризует качество перемешиваемого продукта. Например, для получения суспензии – равномерное распределение твердой фазы, для массы теплообмена – степень увеличения коэффициентов массы и теплоотдачи.

Эффективность зависит от конструкции мешалок и затраченной энергии.

Интенсивность перемешивания определяется временем достижения результата или числом оборотов при фиксированной продолжительности процесса. Чем больше интенсивность, тем меньше времени необходимо, тем меньше объем аппарата.

14. Перемещение жидкости. Классификация насосов.

Насосы:

Динамические -

а) лопастные

- центробежные,

- осевые

б) насосы трения.

Объемные -

- возвратно – поступательные

- вращательные

В динамических насосах жидкость перемещается при воздействии сил на незамкнутый объем жидкости. В объемных жидкость перемещается при периодическом изменении замкнутого объема. Лопастные – в них энергия передается жидкости через лопасти вращающего рабочего колеса.

Насосы трения – в них жидкость перемещается под воздействием сил трения. Центробежные – жидкость движется от оси колеса к периферии. Осевые – жидкость движется в направлении оси колеса. Возвратно – поступательные – плунжерные, диафрагменные, поршневые.

Во вращательные входят масляные, шестеренчатые насосы.

16. Центробежные насосы.

Всасывание жидкости происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении рабочего колеса с лопатками, заключенного в спиралеобразном корпусе. 1 – всасывающий трубопровод

2 – рабочее колесо

3 – корпус

4 – рабочая лопатка

5 – нагнетательный трубопровод

Жидкость проходит через всасывающий трубопровод и отбрасывается к стенке корпуса под действием центробежной силы, возникшей под вращением рабочего колеса. Частицы жидкости попадают в канал переменного сечения, вследствие чего по уравнению Бернулли происходит преобразование кинетической энергии потока в статистический напор, т.е. увеличение давления. Напор центробежных насосов ограничен с одним центр.колесом. Для достижения высокого напора применяют многоступенчатые насосы.

Характеристики центробежных насосов.

- это графическая зависимость напора мощности на валу и кпд насоса от его производительности при постоянном числе оборотов. Эти характеристики получают при испытании центробежных насосов, изменяя степень задвижки на нагнетательной линии. При малой производительности максимальный будет напор.

17. Поршневые насосы

В поршневых насосах всасывание и нагнетание жидкости происходит при возвратно – поступательном движении поршня.

1 – всасывающий клапан,

2 – нагнетательный клапан,

3 – поршень,

4 – цилиндр,

5 – кривошипно – шатунный механизм.

Подача жидкости осуществляется импульсивно. По устранению этого недостатка используют импульсы двойного и тройного действия. Поршневые насосы различают: поршневые и плунжерные.

Рабочий орган – это поршень с поршневыми кольцами.

Плунжерные – без уплотнительных колец и имеет большое соотношение длины к диаметру. Производительность поршневых насосов простого действия зависит от объема цилиндра.

Q = Vц *n

Производительность зависит только от числа оборотов.

18. Конструкции насосов

1. Насос «Импеллер»

1 – рабочее колесо,

3– направляющий аппарат,

2 – корпус.

2. «Вихревой насос»

1 – корпус,

2 – рабочее колесо,

3 – входное окно,

4 – уплотняющий участок,

5 – кольцевой канал,

6 – нагнетательный клапан.

3. «Шестеренчатый» насос

19. Перемещение и сжатие газа

Машины, предназначенные для перемещения и сжатия газов, называются компрессорными машинами. Отношение конечного давления, создаваемого компрессорной машиной, к начальному давлению, при котором происходит всасывание газа, называют степенью газа. Поршневые компрессоры делятся по числу всасываний и нагнетаний за один двойной ход поршня на компрессор простого и двойного действия. По числу степени сжатия – на одноступенчатые и многоступенчатые.

Ступень сжатия – это часть компрессорной машины, где газ сжимается до конечного или промежуточного давления.

Рассмотрим одноступенчатый компрессор простого действия:

Одноступенчатые компрессоры могут быть одно- и многоцилиндровые. Для контроля за работой поршневых компрессоров снимается индикаторная диаграмма, представляющая собой зависимость между давлением и объемом газа, всасываемым и нагнетаемым поршнем за один двойной ход поршня или за один оборот коленвала.

Рассмотрим индикаторную диаграмму идеального компрессора. В нем всасывание начинается сразу же после начала движения поршня, вплотную подходящего к стенкам цилиндра. Горизонтальная прямая АВ соответствует процессу всасывания газа. Линия ВС – процессу сжатия газа в цилиндре от давления р0 до р1. Горизонтальная линия СД – процессу нагнетания газа. ДА – процессу стравливания газа. Заштрихованная площадь диаграммы соответствует работе, затрачиваемой на сжатие газа.

Ротационный компрессор.

В корпусе компрессора вращается ротор, расположенный эксцентрично относительно его внутренней поверхности. Пластины (зачерненные) в пазах свободно перемещаются в пазах ротора. И при его вращении выбрасывается центробежно из пазов. Эта же сила плотно прижимает пластины и внутренние поверхности корпуса. Таким образом, серповидное рабочее пространство между ротором и корпусом разделяется с помощью пластин, на ряд не равных по объему камер. Газ поступает из всасывающего патрубка и заполняет полости камеры. В камере, находящейся в положении В, всасывание прекращается и начинается сжатие.

Водокольцевые компрессоры

В корпусе один компрессор расположен эксцентрично. Ротор – 2 с лопатками плоской формы. Перед пуском компрессор заполняется водой примерно на половину, которая при вращении ротора отбрасывается к периферии и образует водяное кольцо, соосное с корпусом компрессора и эксцентричное по отношению к ротору. Количество жидкости, заливаемое в компрессор, должно быть таким, чтоб концы всех лопаток были погружены в водяное кольцо. Между лопатками ротора и водяным кольцом образуются ячейки, объем которых за время первой половины оборота увеличивается, а за время второй – уменьшается. Газ рассасывается в ячейки, объем которых возрастает через отверстие 3 в торцевой крышке компрессора. 20. Механические процессы. Измельчение твердых материалов

Процессы измельчения условно подразделяют на дробление (крупное, среднее, мелкое) и измельчение (тонкое, сверхтонкое). Измельчение материала осуществляется путем раздавливания, раскалывания, стирания в ударах. В большинстве случаев эти виды воздействия на материал используют комбинированно, при этом обычно основное значение имеет один из них, что обусловлено конструкцией машины, применяемой для измельчения.

Дробление материала обычно осуществляется сухим образом, тонкое измельчение чаще проводят влажным методом. Результат измельчения часто характеризуют степенью измельчения, равную отношению среднего характерного размера куска D материала, до измельчения среднему, характерному размеру d куска после измельчения. I = D /d

Характерным линейным размером куска шарообразной формы является диаметр, куска кубической формы – длина ребра. Характерный минимальный размер кусков неправильной геометрической формы может быть найден как средняя величина.

По своему назначению измельчающие машины условно делятся на дробилки (крупного, среднего, мелкого дробления) и мельницы (тонкого, сверхтонкого

измельчения). По основному способу механического воздействия на материал измельчающие материалы можно разделить на следующие основные группы:

1. раскалывающие машины,

2. раздавливающие,

3. истирающее – раздавливающие,

4. ударные,

5. ударно – истирающие.

Дробление и особенно измельчение – весьма энергоемкие операции, поэтому необходимо стремиться к уменьшению массы перерабатываемого материала. Целесообразно перед измельчающей машиной выделить куски мельче того размера, до которого производится измельчение на данной стадии.

21. Механические процессы. Крупное дробление.

Рассмотрим щековые дробилки.

1,2 – неподвижная и подвижная щеки,

3 – эксцентриковый интервал,

4 – шатун,

5,6 – распорные плиты.

В щековой дробилке материал измельчается путем раздавливания в сочетании с раскалыванием между неподвижной и подвижной щеками. Подвижная щека приближается при рабочем ходе или отходит при холостом ходе от неподвижной щеки при вращении эксцентрикового вала. Во время рабочего хода происходит дробление, а во время холостого – выгрузка дробленого материала под действием собственного материала.

Различают щековые дробилки с нижним и верхним подвесом щеки. Преимущества: простота и надежность, широкое применение, компактность и легкость обслуживания. Недостатки: периодический характер дробящего усилия, отсюда возникает вибрация и возможность сбивания рабочего пространства.

Конусные дробилки.

1 – подвижный конус,

2 – неподвижный конус,

3 – эксцентриковый вал.

Крупное дробление в конусных дробилках осуществляется в эксцентриковых дробилках, где конус вращается вокруг неподвижной оси с валом, расположенной на конической шестерне (ее нет). Среднее и мелкое дробление в конусных дробилках с верхним подвесом. Преимущества: большая производительность, уравновешенная работа, высокая степень измельчения. Недостатки: очень сложная конструкция, дороговизна, большая высота, сложность обслуживания.

22. Механические процессы. Среднее и мелкое дробление.

1. Волоковая дробилка

1 – неподвижный волок

2 – подвижный волок

Измельчение производится путем раздавливания между двумя волоками. Привод осуществляется на каждый волок. Дробилки могут различаться по количеству, форме и скорости волоков. Также могут быть зубчатые волоки. При различной скорости волоков усиливаются стирающие действия.

2. Ударно – центробежные дробилки

Молотковая дробилка

1 – корпус

2 – отбойная плита

3 – диск

4 – молотки

5 – колосниковая решетка

Преимущества: высокая степень измельчения. Недостатки: значительный износ плит и молотков, сложность балансировки ротора.

3. Отражательная дробилка

1 – колосниковая решетка

2 – ротор

3 – лопатки

4 – щитки

Материал, проходя через решетку, поступает на ротор, обращающийся с окружной скоростью. С помощью лопаток куски отбрасываются на щитки, и измельчение происходит при ударе лопаток и кусков о щитки. Преимущества: высокая степень измельчения, высокая однородность продукта. Недостатки: износ лопаток и щитков.

23. Механические процессы. Тонкое измельчение.

Барабанные мельницы

Измельчение происходит внутри измельчающего барабана под действием мелющих тел. Мелющие тела – шары или стержни – не применяют. Мелющие тела под воздействием центробежных сил и сил трения увлекаются вместе с движущейся стенкой на определенную высоту, а затем падают и измельчают материал ударами, истиранием, раздавливанием. Измельчение проводят как мокрым, так и сухим методом. Преимущества: универсальность, постоянство скорости вращения, надежность и простота обслуживания. Недостатки: износ мелющих тел, загрязнение продуктов, шум.

Сверхтонкое измельчение

При сверхтонком измельчении материала разрушение происходит не по поверхности трещин, пересекающих всю толщу частиц, а главным образом путем «отшелушивания» (усталостного разрушения) вследствие поверхностной трещиноватости измельчаемых частиц. Наиболее эффективно и с наименьшими затратами энергии сверхтонкое измельчение осуществляется при высокочастотном воздействии на материал посредством сравнительно слабых ударов. Часто повторяющиеся, но относительно слабые воздействия на материал могут быть получены в мельницах с минимальной массой мелющих тел или без них.

Сверхтонкое измельчение производят в вибрационных, струйных и коллоидных мельницах, в которых частицы материала измельчаются ≈ от 10 – 0,1 мм до 75*10-5 – 1*10-4 мм.

Вибрационная мельница

24. Нагревание, охлаждение, конденсация. Общие сведения.

В химической промышленности широко распространены тепловые процессы: нагревание, конденсация, испарение паров, которые проводятся в т/о аппаратах, называемых теплообменниками. Они предназначены для передачи тепла от одних веществ к другим. Вещества, участвующие в процессе передачи тепла, называются теплоносителями. Т/н имеющие более высокую температуру, чем нагреваемая среда и отдающие тепло, называют нагревающими агентами. А т/н с более низкой температурой, чем среда, от которой они воспринимают тепло, - охлаждающими агентами. В качестве прямых источников тепла в химической промышленности используют топочные газы, представляющие собой газообразные продукты сгорания топлива. Вещества, получающие тепло от этих источников и отдающие его через стенку т/о нагреваемой среде, носят название промежуточный теплоноситель. К числу промежуточных т/н относят водяной пар и горячую воду, а также высокотемпературные т/н. К ним относятся: перегретая вода, органические жидкости и их пары, расплавленные соли, жидкие металлы и их сплавы. Выбор т/н зависит в первую очередь от требуемой температуры нагрева и охлаждения, и необходимостью ее регулирования. Кроме того промышленный т/н должен обеспечить достаточно высокую интенсивность теплообмена при небольших массе и объеме его расходов. Соответственно, он должен обладать малой вязкостью и высокими ρ, с, теплотой парообразования. Желательно также, чтобы т/н был не горюч, нетоксичен, термически стоек, не оказывал разрушающего влияния на материал теплообменника и являлся вместе с тем дешевым доступным веществом.

25. Нагревание водяным паром

- широко применяется в химической промышленности для ускорения многих массообменных, диффузионных процессов. Преимущества: в результате конденсации пара получают большее количество тепла при относительно небольшом расходе пара, т.е. теплота конденсации его составляет приблизительно r = 2,26*106Дж/кг при р = 1 атм. Важным достоинством насыщенного пара является постоянство температуры его конденсации при данном давлении, что дает возможность точно поддерживать температуру его нагрева, а также в случае необходимости регулировать ее, изменяя давление греющего пара. Имеет постоянство вдоль всей поверхности стенки, что дает возможность легко автоматизировать процесс. Основной недостаток водяного пара – значительное возрастание давления с повышением температуры => температуры, до которых можно производить нагревание насыщенным водяным паром, обычно не превышают 180 - 160˚С, что соответствует пара ~ 10-12 атм. При больших давлениях требуется слишком дорогая толстостенная т/о аппаратура, а также велики расходы на коммуникации и арматуру.

26. Нагревание глухим паром

- это когда теплоноситель и хладагент разделены стенкой. Пар, соприкасаясь с холодной стенкой, конденсируется и пленка конденсата стекает с поверхности, температура ее приблизительно равна температуре пара. При расчете температуры пленки берут равной температуре пара. Пар подводят в аппарат обычно сверху, а конденсат отводят снизу. Расход глухого пара при непрерывном нагревании определяется из уравнения теплового баланса: D = G*c(t2 – t1) + Qп / (Iп - Iк), где

D – расход глухого пара;

G – расход нагревательной среды;

с – удельная теплоемкость вещества (теплоносителя);

t2 – температура нагретой среды;

t1 – начальная температура нагреваемой среды;

Qп – потери тепла в окружающую среду;

Iп – энтальпия или теплосодержание греющего пара;

Iк – энтальпия конденсации.

Если пар не будет полностью конденсироваться на поверхности т/о и его часть будет уходить с конденсатом, то это вызовет непроизвольный расход пара. Пар, который не сконденсировался – пролетный пар.

27. Нагревание острым паром

- применяют в тех случаях, если имеется возможность смешивания нагреваемой среды с конденсатом, т.е. пар непосредственно введен в эту

среду. Это более экологичный метод нагрева, т.к. температура парового конденсата с нагреваемой средой выравнивается. Если одновременно с нагреванием жидкость нужно перемешивать, то ввод острого пара осуществляют через барбатер ( трубы с отверстиями и закрытые с одного торца). Расход острого пара определяют, учитывая равенство конечных температур конденсата и нагревателя. Тогда находят уравнение теплового баланса

D = G*c(t2 – t1) + Qп / (Iп - с *t2), где

ск – удельная теплоемкость конденсата.

28. Нагревание горячей водой

Горячая вода в качестве нагревающего агента обладает определенными недостатками по сравнению с насыщенным водяным паром. Коэффициент теплоотдачи у воды как и у любой другой жидкости ниже коэффициента теплоотдачи у конденсирующего пара. Кроме того, температура горячей воды снижается вдоль поверхности теплообмена, что ухудшает процесс теплообмена и снижает его регулирование. Горячую воду получают в котлах и паровых водонагревателях (бойлерах). Вода применяется обычно для нагрева до температур не более 100˚С, для температуры больше 100 ˚С используют в качестве теплоносителя воду, находящуюся под избыточным давлением ризб = 22,5 МПа.

29. Нагревание топочными газами

Дымовые или топочные газы относятся к числу наиболее давно применяемых нагревательных агентов. Топочные газы позволяют осуществлять нагревание до высоких температур (1000 - 1100˚С) при незначительных избыточных давлениях. Наиболее часто топочные газы используются для нагревания других газов через стенку других нагревательных агентов. При нагревании до 420˚С для изготовления т/о аппаратуры применяются обычные углеродистые стали.

30. Охлаждение до обыкновенных температур

Для охлаждения до обыкновенных температур (10-30˚С) наиболее широко используют доступные, дешевые охлаждающие агенты (воду и воздух). По сравнению с воздухом вода имеет большую теплоемкость, более высокий коэффициент теплоотдачи и позволяет проводить охлаждение до более низких температур. В качестве охлаждающего агента применяют речную, артезианскую, прудовую, озерную воду.

31. Конденсация паров

- может быть осуществлена путем охлаждения пара, либо посредством охлаждения и сжатия одновременно. Конденсацию пара в основном используют в ХТП, например, при выпаривании, в вакуум - сушке, и в других процессах для создания

разряжения. Пары, подлежащие конденсации, обычно отводятся из аппарата, где они образуются, отдельный закрытый аппарат, служащий для конденсации паров, называемых конденсаторами. Объем получаемого конденсата в 1000 и 100 раз меньше объема пара, из которого он образуется. В результате в конденсаторе создается разряженное пространство, причем пространство уменьшается с уменьшением объема конденсатора. Температура конденсации тем ниже, чем больше расход охлаждающего агента и ниже. По способу охлаждения различают конденсаторы смешения и поверхностные.

Конденсаторы смешения – пар соприкасается с охлажденной водой, и полученный конденсат смешивается с последней. Конденсация в таких аппаратах обычно проводят в тех случаях, когда неконденсированные пары не представляют ценности, при этом для улучшения теплообмена между водой и паром поверхность между ними увеличивают путем распределения воды в паровом пространстве в виде капель, струек и т.д. В зависимости от вида отвода воды, конденсата, конденсаторы смешения делятся на мокрые и сухие. В мокрых конденсаторах вода, конденсат и газы откачиваются одним и тем же вакуум – насосом. В сухих и барометрических – вода и конденсат удаляются совместно самотеком, а газы откачиваются отдельно посредством сухого вакуум – насоса. Поверхности конденсатора отделяются от конденсирующего пара через стенку. Наиболее часто пар конденсируется на внешней или внутренней поверхности труб, омываемых с одной стороны водой или воздухом. Т.о. получаемый конденсат и охлажденный агент выводят отдельно. И конденсат, если он представляет ценность, может быть использован. Так, поверхностные конденсаторы применяют в тех случаях, когда сжижение и охлаждение конечного продукта, получаемого, например, в виде перегретого пара, является завершающей стадией производственного процесса

32. Расчет поверхности конденсата

Если пар, поступающий на конденсацию, является перегретым, то поверхность теплообмена конденсатора складывается из трех зон, которым соответствуют следующие стадии процесса конденсации:

1. охлаждение перегретого пара от его начальной температуры до охлажденной температуры,

2. конденсация насыщенного пара при постоянной температуре насыщения,

33. Расчет барометрических конденсаторов

Если расход конденсированного пара составляет G кг/с, его плотность ρ [кг/м3] и скорость ωп [м/с], то из уравнения расхода диаметр барометрического кольца будет следующим:

D = √(4G / πρωп) = 1,13√(G / ρωт)

При остаточном давлении в конденсаторе (0,1-0,2 атм) рекомендуют принимать скорость пара ωп = 10-15 м/с. Расход охлажденной воды принимают из уравнения теплового баланса:

GIп + Wсв*t2н = (G + Wсв )*t2к

W = G *(Iп - t2к / св* (t2к - t2н)

св – теплоемкость воды; Дж/кг*К

Iп – энтальпия пара, Дж.

Расчет барометрической трубы сводится к определению ее диаметра и высоты. Принимая скорость воды и парового конденсата ω = (0,5 – 1) м/с, зная диаметр, найдем из уравнения расхода: dтр = 1,13 √(G′ + W / ρсмω) Высота трубы определяется от нижнего края корпуса аппарата до уровня жидкости в барометрическом ящике. Высота трубы складывается из высоты водяного столба Нваак, соответствующей разряжению в конденсаторе и необходимой для уравновешенной ратм и отвечающего напора Нгидр, затрачиваемого на преодоление гидравлического сопротивления в трубе и создание скоростного напора в трубе. Кроме того, высоту трубы принимают с запасом, равным 0,5 м, чтобы обеспечить бесперебойную подачу пара к конденсату при уменьшении в нем разряжения вследствие увеличения ратм.

34. Теплопередачи. Основы теплопередачи в химической промышленности

Перенос энергии в форме тепла, происходящий между телами, имеющими разную температуру, называется теплообменом.

Движущей силой любого процесса теплообмена является разность температур более и менее нагретого тел, при наличии которой тепло самопроизвольно со II н. т/д переходит от более к менее нагретому телу.

Теплообмен между телами представляет собой обмен энергией между молекулами, атомами и свободными электронами. В результате теплообмена интенсивность движения частиц у более нагретого тела снижается, а у менее нагретого – возрастает.

Тела, участвующие в теплообмене, называются теплоносителями.

Теплопередача – это наука о процессах распространения тепла. Законы теплопередачи лежат в основе тепловых процессов (нагревание, кристаллизация и т.д.) и имеют большое значение для проведения массообменных процессов, протекающих с отводом или под отводом тепла.

Различают три принципиально различных способа подвода тепла:

1. теплопроводность – перенос тепла вследствие беспорядочного движения микрочастиц, непосредственно соприкасающихся друг с другом. Это движение может быть либо движение самих молекул, либо колебания атомов, либо диффузия свободных электронов. В твердых телах теплопроводность является основным видом распространения тепла.

2. конвекция – перенос тепла вследствие движения и перемешивания макроскопических объемов газов и жидкостей. Перенос тепла возможен в условиях естественной или свободной конвекции, обусловленной разницей плотностей в различных т – ах жидкости или газа, которая возникает вследствие разности температур в этих точках или в условиях вынужденной конвекции при принудительном движении всего объема жидкости.

3. тепловое излучение – это процесс распространения электромагнитных колебаний с различной длиной волн, обусловленных тепловым движением атомов или молекул излучающего тела.

Все тела способны излучать энергию, которая поглощается другими телами и снова превращается в тепло. Таким образом, осуществляется лучистый теплообмен. Он складывается путем лучеиспускания и лучепоглощения. В реальных условиях тепло передается комбинированным путем, например, при теплообмене между газовой средой и твердой стеной тепло передается всеми тремя способами. Перенос тепла от твердой стенки к газовой среде или наоборот называется теплоотдачей. Более сложный процесс – от более к менее нагретой среде газов через разделяющую их твердую поверхность – называется теплопередачей.

В непрерывно действующих аппаратах температура в различных точках не изменяется во времени, и протекающие процессы теплообмена являются установившимися. В периодически действующих аппаратах, где температура изменяется во времени, процесс теплопередачи определяется как неустановившийся.

36. Температурное поле. Температурный градиент.

К числу основных задач теории теплообмена относится установление зависимостей между тепловым потоком и распространением температур в средах. Совокупность мгновенных значений любой величины во всех точках среды (тела) называется полем этой величины. Соответственно, совокупность значений температур в данный момент времени для всех точек рассматриваемой среды – температурным полем. В наиболее общем случае температура в данной точке t зависит от координат точки (x,y,z) и изменяется во времени τ, т.е. температурное поле выражается функцией вида t = ƒ(x,y,z,τ).

В отличие от температуры, которая является скаляром, тепловой поток связан с направлением переноса тепла и представляет собой векторную величину.

Пусть разность температур между двумя изотермическими поверхностями составляет ∆t, кратчайшим расстоянием между этими поверхностями является ∆n, при сближении указанных поверхностей отношение ∆t /∆n стремится к пределу, т.е.

Производная температуры по нормали к изометрической поверхности называется температурным градиентом. Этот градиент является вектором, направление которого совпадает с направлением увеличения температуры. Величина – наибольшая скорость изменения температуры. Это направление называется градиентом температурным. Его значение определяет наибольшую скорость изменения температуры в данной точке температурного поля.

37. Передача тепла теплопроводностью. Закон Фурье.

Основным законом передачи тепла теплопроводностью является закон Фурье, согласно которого количество тепла dQ, передаваемое посредством теплопроводности через элемент поверхности dF, перпендикулярный тепловому потоку, за время dτ пропорционально градиенту поверхности dF и времени dτ:

dQ = -λ dFdτ

q = Q/Fτ = -λ - плотность теплообменного потока

знак «минус» показывает тепло, перемещающееся в сторону падения температуры.

λ – коэффициент теплопроводности.

λ показывает, какое количество тепла проходит вследствие теплопроводности в единицу времени через единицу поверхности теплообмена при падении температуры на 1 К. Величина λ определяет ее способность проводить тепло зависит от природы, структуры, температуры вещества.

Дифференциальное уравнение теплопроводности

Выделим в однородном изотропном теле элементарный параллелепипед с ребрами dx, dy, dz, объемом dV.

Физические свойства тела: плотность (ρ), теплоемкость (с), теплопроводность (λ) одинаковы во всех точках тела и не изменяются во времени. Температура на левой грани – t, на противоположной: t + dx

Количество тепла, входящее через соответствующую грань параллелепипеда не равно количеству тепла, выходящему через противоположную грань, т.к. часть тепла расходится на повышение температуры в V параллелепипеда. Разность между величинами вошедшего и вышедшего количества тепла в параллелепипед за время dτ будет равно:

Конвективный теплообмен. Закон Ньютона.

Со сложным механизмом конвективного теплообмена связаны трудности расчетов процессов теплоотдачи. Точное решение задачи о количестве тепла, передаваемого от среды к стенке или наоборот, связано с необходимостью знать температурный градиент у стенки и профиль изменения температур теплоносителя вдоль поверхности теплообмена, определение которых затруднительно. Поэтому для удобства расчета теплоотдачи в основу его кладут уравнение простого вида, известного под названием закон теплоотдачи или закон Ньютона.

dQ = α (tст – tж) dF dτ ,

tж – температура жидкости или среды.

Закон гласит: количество переданного тепла от стенки к жидкости или наоборот прямо пропорционально поверхности теплообменника, времени и разности температур между стенкой и жидкостью. Коэффициент пропорциональности α в уравнении называется коэффициент теплоотдачи. Величина α характеризует интенсивность переноса тепла между поверхностью тела, например твердой стенки и окружающей среды.

Дифференциальное уравнение конвективного теплообмена.

Выделим в установившемся потоке жидкости элементарный параллелепипед с ребрами dx, dy, dz. Пусть плотность жидкости, коэффициент удельной теплоемкости и теплопроводности – постоянные. Температура жидкости изменяется вдоль грани параллелепипеда. Проекция скорости движения жидкости (ω) на ось координат составляет вдоль оси х, т.е. через грань dydz за время dτ поступает в параллелепипед количество тепла в ходе конвективного т/о

43. Тепловые подобия.

Из уравнения Фурье – Кирхгоффа следует, что температурное поле является функцией различных переменных, в том числе в движущейся жидкости, плотности жидкости и скорости. Для практического использования уравнения Фурье – Кирхгоффа подобно преобразовывают с условием однозначности, т.е. представляют в виде функции от критериев подобия. Рассмотрим первоначально подобие граничных условий. Как указывалось при турбулентном движении жидкости границ теплового потока, т.е. в непосредственной близости от твердой стенки передается теплопроводностью через пограничный слой в направлении, перпендикулярном направлению движения потока. Следовательно, по закону Фурье количество тепла, проходящего в пограничном слое толщиной δ через площадь dF за время dτ составляет:

dQ = -λ dFdτ (1)

Количество тепла, проходящее от стенки в ядро потока по уравнению теплоотдачи:

dQ = α (tст – tж) dFdτ (2)

При установившемся процессе теплообмена количество тепла, проходящего через пограничный слой и ядро потока равны. Поэтому, приравнивая уравнения (1) и (2) и сокращая подобные члены, получим:

-λ = α ∆t

Для подобного преобразования этого уравнения разделим его правую часть на левую и отбросим знаки математических операторов. При этом величину ∆ заменим размером ℓ, тогда получим безразмерный комплекс величин:

αℓ/λ = Nu – критерий Нуссельт, характеризует подобие процессов теплопереноса на границе между стенкой и потоком жидкости.

При теплоотдаче в естественных условиях в число определяющих критериев должен войти критерий Фруда, отражающий действие сил тяжести в подобных процессах. Однако в виду трудности определения скорости в естественных условиях критерий Фруда целесообразно на для данных условий на производственный критерий Архимеда:

45. Движущая сила тепловых процессов.

Пусть с одной стороны стенки движется с массовой скоростью G1 более нагретый теплоноситель, имеющий теплоемкость с1, с другой стороны стенки, но в том же направлении движется другой холодный теплоноситель с массовой скоростью G2 и теплоемкостью с2. Допустим, что с1 и с2 = const и теплообмен между движущимися теплоносителями происходит только через разделяющую их поверхность площадью F. Процесс теплопередачи является постоянным или установившимся. По мере протекания теплообмена вдоль стенки будет меняться их температура и, соответственно, будет менят